این مقاله به بررسی افت فشار در سیستم های فیلتراسیون میپردازد، و راهکارهایی را برای مدیریت و بهبود کارایی و افزایش بازدهی و طول عمر یک چرخه فیلتراسیون ارائه میدهد. افت فشار، مشکلی است که در فرآیند فیلتراسیون باعث کاهش فشار و سرعت جریان سیال درسیستم میشود. در اینجا، ابتدا علل و عوامل موثر بر افت فشار در یک سیستم فیلتراسیون شناسایی و بررسی میشود. سپس راهکارهایی برای کاهش آن ارائه می گردد. که شامل بهبود طراحی فیلترها، استفاده از مواد جدید و بهینهسازی فرآیند فیلتراسیون میباشند. علاوه بر این، روشهای مدیریت افت فشار و کنترل جریان در سیستم فیلتراسیون مورد بررسی قرار میگیرند. استفاده از سنسورها و سیستمهای هوشمند، تنظیم و کنترل بهینه پارامترهای عملیاتی و اعمال تغییرات مناسب در فرآیند فیلتراسیون، به منظور کاهش افت فشار و بهبود عملکرد سیستم فرآیندی مورد توجه قرار میگیرند. دانش فیلتراسیون به عنوان یکی از عوامل اساسی در بسیاری از صنایع از جمله نفت و گاز، پتروشیمی، آب و فاضلاب، داروسازی و غیره، نقش بسیار مهمی در جداسازی ذرات معلق و تصفیه محیط دارد. یکی از چالشهای مرتبط با فرآیند فیلتراسیون، افت فشار است که به طور مستقیم بر عملکرد و کارایی کل سیستم تأثیر میگذارد.افت فشار به معنای کاهش فشار و جریان سیال در طول مسیر فیلتراسیون است. این افت فشار می تواند به صورت کاهش سرعت سیال و یا کاهش ارتفاع آن نمایانگر باشد. و میتواند از عوامل مختلفی نظیر انسداد و چسبندگی ذرات در مسیر حرکت سیال در فیلتر، تجمع رسوبات بر روی سطح فیلتر، سایش مواد فیلتری و غیره، ناشی شود. این امر منجر به کاهش بازدهی فیلترها، افزایش میزان مصرف انرژی (جهت به حرکت در آوردن سیال و عبور از فیلتر)، افزایش هزینههای تعمیرات و نگهداری و حتی خرابی یک سیستم فیلتراسیون میشود.بنابراین، مدیریت و کنترل افت فشار در یک فرآیند صنعتی امری حیاتی است، که برای بهرهبرداران و مدیران فرآیند سیستم های فیلتراسیون اهمیت بسیاری دارد. در حال حاضر، تحقیقات و مطالعات گستردهای در جهت بهبود کارایی و کاهش هزینههای مرتبط با افت فشار در صنعت فیلتراسیون انجام شده است. با استفاده از راهکارهایی که در این مقاله به آن اشاره خواهد شد، میتوان اثرات منفی افت فشار را کاهش داد، کارایی فیلتراسیون را بهبود بخشید، و همچنین هزینههای مرتبط با این مشکل را کاهش داد. بهرهبرداران و مدیران سیستم های فیلتراسیون با مطالعه و اجرای این راهکارها، قادر خواهند بود به طور موثرتری با چالشهای مربوط به افت فشار در صنعت فیلتراسیون روبرو شوند و با بهینه سازی و افزایش کارایی یک سیستم فیلتراسیون، هزینه های تعمیرات و نگهداری این سیستم ها را کاهش دهند.

چگونه می توان به طور موثری افت فشار در فیلتراسیون را کاهش داد؟

و همچنین چگونه یک سیستم کارآمدتر با طول عمر بیشتر داشته باشیم؟

برای پاسخ به این سوالات، ابتدا باید درک درستی از افت فشار و عوامل ایجاد کننده آن داشته باشیم.

در مواردی که از فیلتر استفاده می شود، کاهش فشار سیال هنگام عبور از فیلتر به عنوان افت فشار فیلتر در نظرگرفته می شود.

افت فشار در فیلتراسیون به کاهش فشار و جریان سیال در طول مسیر فیلتراسیون اشاره دارد. در فرآیند فیلتراسیون، سیالی که شامل ذرات معلق است، از میان فیلترها عبور میکند. در طول این مسیر، به دلیل عواملی مانند انسداد و چسبندگی ذرات، تجمع رسوبات، سایش مواد فیلتری و دیگر عوامل، فشار سیال در سامانه کاهش مییابد. این کاهش فشار و جریان سیال منجر به صرف انرژی بیشتر و هزینه بیشتر در فرآیند، برای عبور همان میزان جریان سیال، با همان فشار قبل می شود.

افت فشاراولیه

افت فشار اولیه، افت فشار ناشی از عبور سیال تمیز در یک فیلتر کاملا عاری از آلودگی می باشد.

افت فشار فیلتر به معنای کاهش فشار سیال در هنگام عبور از فیلتر است. این امر می تواند به دلایل مختلفی مانند اندازه مش فیلتر (میکرون سایز یا پورز سایز)، میزان جریان سیال و ویسکوزیته سیال رخ دهد. این عوامل مربوط به تکنولوژی تولید و همچنین مشخصات ساختاری یک فیلتر المنت، شامل: بدنه و مدیای مورد استفاده در آن می باشد.

افت فشار اولیه برای یک فیلتر خاص، به مقدار فشاری که سیال باید برای عبور از فیلتر متحمل شود، اشاره دارد. این مقدار فشار معمولاً با استفاده از دستگاههای اندازهگیری مناسب، مانند منحنی افت فشار، تعیین میگردد.

افت فشار اولیه میتواند به طور مستقیم بر عملکرد فیلتراسیون تأثیرگذار باشد. افزایش افت فشار اولیه میتواند باعث کاهش جریان سیال و بازدهی فیلتر شود. بنابراین، مدیریت و کنترل افت فشار اولیه از اهمیت بالایی برخوردار است و ممکن است نیاز به بهینهسازی طراحی فیلتر، استفاده از مدیای فیلتر مناسب و روشهای دیگر جهت کاهش این افت فشار داشته باشد.

با توجه به اینکه افت فشار اولیه یک فیلتر، به مشخصات ساختاری آن مربوط می شود، تهیه و استفاده از یک فیلتر مناسب، جهت افزایش کارایی و بازدهی فرآیند فیلتراسیون، اهمیت زیادی دارد. همچنین افت فشار اولیه کم موجب افزایش طول عمر و چرخه سیستم فیلتراسیون می گردد.

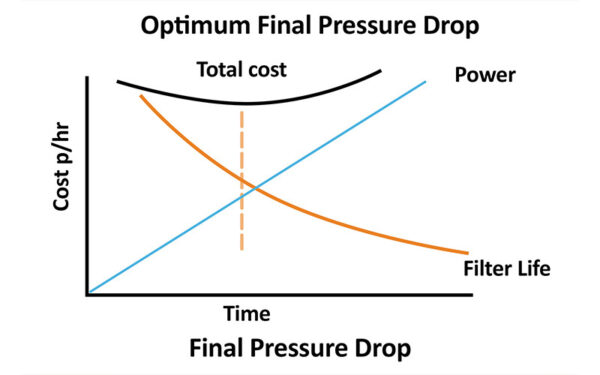

افت فشار نهایی

افت فشار نهایی فیلتر، تغییر فشار سیال بعد از عبور از فیلتر و قبل از خروج از سیستم فیلتراسیون است. در فرآیند فیلتراسیون، سیال پس از عبور از فیلتر، تحت تأثیر مقاومتها و محدودیتهای موجود در ساختار فیلتر، شکافها و تراکم بستر فیلتری، با کاهش فشار مواجه میشود. این مقدار فشار نشان میدهد که سیال در اثر مقاومتهای موجود در فیلتر و ساختار سامانه، چه میزان فشار اولیه خود را از دست داده است.

افت فشار نهایی میتواند نشاندهنده کارایی فیلتراسیون و عملکرد فیلتر باشد. افزایش افت فشار نهایی ممکن است به علت انسداد فیلتر، تجمع ذرات روی سطح فیلتر، کاهش جریان سیال و دیگر عوامل باشد. افت زیاد فشار نهایی میتواند به کاهش بازدهی فیلتر، افزایش هزینهها و کاهش کیفیت سیال خروجی منجر شود.

بنابراین، مدیریت و کنترل افت فشار نهایی نیز به منظور بهبود عملکرد سامانه و کاهش هزینهها اهمیت دارد. استفاده از فیلترهای مناسب، روشهای تمیز کردن و بازیابی فیلتر، بهینهسازی فرآیند فیلتراسیون و راهکارهایی دیگر، میتواند به کاهش افت فشار نهایی و بهبود کارایی آن کمک کند.

زمانی که یک فیلتر به افت فشار نهایی خود نزدیک می شود، کارایی آن کاهش یافته و بهترین زمان برای تعویض و جایگزینی آن با یک فیلتر جدید و عاری از آلودگی است. مشخص است، افزایش افت فشار در طول فرآیند فیلتراسیون موجب آسیب رساندن به تجهیزات دوار مانند کمپرسور، فن و یا پمپ ها می شود.

در سیال هوا، افت فشار نهایی می تواند نزدیک به ۱ بار باشد، اما ممکن است این میزان بر اساس فیلتر و کاربرد آن متفاوت باشد. افت فشار یک فیلتر بر اساس میزان دبی سیالی که از آن عبور می کند محاسبه می گردد. هرچه میزان دبی سیال عبوری از یک فیلتر بیشتر باشد، افت فشار اولیه و نهایی آن نیز به مراتب بیشتر خواهد بود. به همین دلیل در استاندار های مرجع همواره میزان دبی مشخصی برای اندازه گیری افت فشار ذکر می شود.

از جمله عوامل مهم افت فشار در یک سیستم فیلتراسیون، می توان به موارد زیر اشاره نمود:

در اینجا به چند راهکار برای کاهش افت فشار فیلتر اشاره می شود:

ساختار فیزیکی و مشخصات مکانیکی فیلتر المنت (نوع مدیا و شکل فیلتر المنت)

فیلترها با طراحی مناسب می توانند افت فشار را کاهش دهند. این فیلترها اغلب از مواد با خاصیت جریان پذیری بالا ساخته می شوند و دارای طراحی داخلی بهینه هستند. به این معنا که در طراحی المنت فیلتر باید قوانین دینامیکی و سیالاتی را متناسب با نوع سیال که مشخصات فیزیکی و شیمیایی متفاوتی دارند در نظر گرفت و در نهایت به یک ساختار با جریان پذیری بالا و در عین حال کمترین میزان افت فشار رسید. این امر در نوع انتخاب مدیا فیلتر نیز دخیل بوده و فیلتر مدیایی که افت فشار اولیه و نهایی کمی دارد و در عین حال متناسب با اندازه ذرات مشخص برای به دام انداختن آلودگی است موثر خواهد بود.

انتخاب نوع فیلتر متناسب با نوع سیال

کاهش میزان جریان سیال عبور از یک فیلتر المنت و یا یک سیستم فیلتراسیون باعث کاهش افت فشار می شود. برای کاهش میزان جریان سیال، می توان از شیرهای کنترل جریان استفاده کرد. البته این مورد در یک سیستم ناپیوسته موثر خواهد بود و در یک سیستم پیوسته می توان از تعداد بیشتری المنت فیلتر و یا سطح بیشتری از فیلتر مدیا بهره برد.

ویسکوزیته سیال در یک فرآیند فیلتراسیون از جمله مهمترین عوامل افت فشار و بازدهی یک فیلتر می باشند. به همین دلیل برای سیالات با ویسکوزیته بالاتر از آب، که حرکت آنها با دشواری و صرف انرژی زیادی همراه است، فیلترهایی که می توانند سیالات با ویسکوزیته بالاتر را فیلتر کنند، باعث کاهش افت فشار می شوند. برای تعیین ویسکوزیته متناسب با فیلتر باید به مشخصات ساخت فیلتر مدیا و فیلتر المنت از سوی سازنده مراجعه نمود.

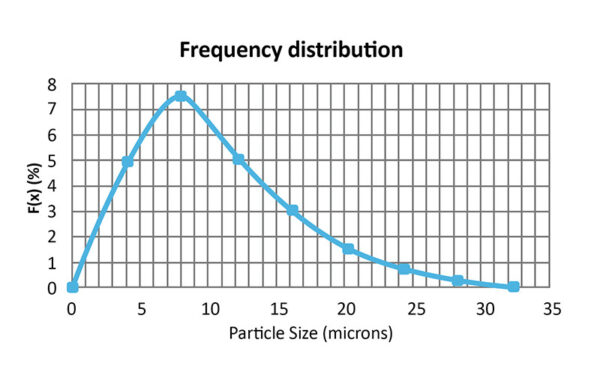

نوع آلودگی و همچنین توزیع اندازه ذرات جامد در سیال

اندازه مش فیلتر و یا حفره، به اندازه ذراتی که می تواند فیلتر کند، اشاره دارد. اندازه مش و یا حفره بزرگتر باعث کاهش افت فشار می شود، اما در عین حال ممکن است اجازه دهد ذرات ریزتر از فیلتر عبور کنند و در سیال باقی بمانند. برای تعیین اندازه مش مناسب، باید به مشخصات آلودگی و سیال مراجعه نمود. توزیع اندازه ذرات جامد در سیال عبوری به ما نشان خواهد داد که بهترین مش یا اندازه حفره فیلتر برای یک فرایند چیست! و در عین حال می توان دریافت که آیا یک فرآیند فیلتراسیون یک مرحله ای مورد نیاز است یا مستلزم استفاده از یک فرایند فیلتراسیون چند مرحله ای خواهیم بود؟

در زیر نمودار توزیع اندازه ذرات(PSD) یک سیال آلوده را می بینیم:

با توجه به نمودار می توان دریافت در صورتی که از فیلتری با میکرون سایز ۲۰ میکرون استفاده کنیم مقدار قابل توجه از ذرات کوچکتر می توانند از فیلتر عبور کنند. (فیلتر مطلق در نظر گرفته شده است)

علاوه بر این راهکارها، می توان از اقدامات زیر نیز برای کاهش افت فشار فیلتر استفاده کرد:

تعمیر و نگهداری منظم فیلترها :

فیلترهای کثیف یا آسیب دیده می توانند باعث افزایش افت فشار شوند. حذف و جایگزینی به موقع فیلتر المنت هایی که به افت فشار نهایی خود رسیده اند، موجب کاهش افت فشار می شود و همچنین از تخلیه یکباره آلودگی در سیستم بر اثر چمالگی فیلتر پیشگیری خواهد شد.

با توجه به اهمیت کاهش افت فشار فیلتر، باید از راهکارهای مناسب برای این کار استفاده شود. این امر می تواند به افزایش کارایی سیستم و کاهش هزینه های عملیاتی کمک کند.

راه کارهایی برای بهبود افت فشار:

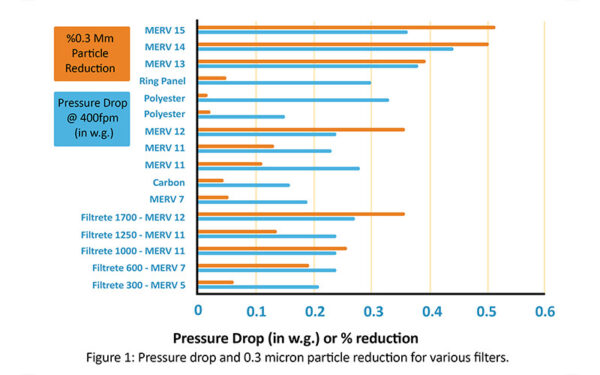

با توجه به عوامل ایجاد افت فشار در فیلتر، می توان دریافت ساختار فیزیکی و مشخصات مکانیکی فیلتر المنت از جمله عوامل موثر در افت فشار ابتدایی و نهایی آن می باشند. به همین منظور راهکارهای موثر در کاهش افت فشار به شرح زیر بررسی می شوند:

در تصویر زیر، مقایسه بین افت فشار مدیاهای مختلف به ازای یک میکرون سایز مشخص، و یک دبی ذکر گردید است.

نتیجه گیری:

افت فشار فیلتراسیون یک پدیده طبیعی است که در هنگام عبور سیال از فیلتر رخ می دهد. این امر می تواند به دلایل مختلفی مانند اندازه مش فیلتر، میزان جریان سیال و ویسکوزیته سیال رخ دهد.

افت فشار فیلتراسیون می تواند بر عملکرد سیستم فیلتراسیون تأثیر منفی بگذارد. این امر می تواند باعث کاهش کارایی سیستم، افزایش هزینه های عملیاتی و حتی خرابی فیلتر شود.

برای کاهش افت فشار فیلتراسیون، می توان از راهکارهای مختلفی استفاده کرد. این راهکارها عبارتند از:

علاوه بر این راهکارها، می توان با انجام اقدامات زیر نیز به کاهش افت فشار فیلتراسیون کمک کرد:

با توجه به اهمیت کاهش افت فشار فیلتراسیون، باید از راهکارهای مناسب برای این کار استفاده شود. این امر می تواند به افزایش کارایی سیستم و کاهش هزینه های عملیاتی کمک کند.با درک این نکات می توان راهکارهای مناسبی برای کاهش افت فشار فیلتراسیون اتخاذ کرد.

نویسنده:علیرضابهمنی

تاریخ: شهریور ۱۴۰۲