کیفیت هوای ورودی به توربین عامل مهمی در عملکرد و عمر توربین گاز است. بنابراین باید یک سیستم فیلتراسیون برای کنترل کیفیت هوا با حذف آلاینده های موجود در ورودی توربین به کار گرفته شود. انتخاب سیستم فیلتراسیون می تواند کار سختی باشد، زیرا عوامل بسیار متعددی باید در نظر گرفته شود. این سیستم باید بر اساس فلسفه عملیاتی و اهداف توربین، آلایندههای موجود در هوای محیط و تغییرات مورد انتظار در آلایندهها به دلیل منابع انتشار موقت یا تغییرات فصلی، انتخاب شود.منظور از آلاینده هر ماده ای است که در جریان هوای ورودی به توربین گاز حبس میشود، که میتواند شامل ذرات جامد، گازها و مایعات مانند نمکهای دریا، گرد و غبار، ماسه، گازهای خروجی کارخانه ها، نفت و بخارات سوخت، ذراتی مانند مواد شیمیایی، کودها، سنگهای معدنی و هر گونه محصولات جانبی صنعتی باشد. آلاینده های موجود در محیطی که توربین در آن کار میکند، بسیار به محل توربین گاز و مکانهای اطراف آن (سایتهای صنعتی، کشاورزی و غیره( وابسته است. آلایند ه ها میتوانند به صورت روزانه یا فصلی متفاوت باشند. چرا که در معرض شرایط آب و هوایی مانند جهت باد، سرعت باد، دما، رطوبت نسبی و بارندگی هستند که دائماً در حال تغییر هستند. هر ساله توربین گاز باید به طور کامل از نظر آلاینده های مورد انتظار ارزیابی شود. سیستم فیلتراسیون ورودی باید طوری طراحی شود که آلایند ه های مورد انتظار در آن محیط را فیلتر کند.

هنگامی که کیفیت هوای ورودی به توربین گاز به خوبی کنترل نشود، عواقب متعددی رخ می دهد. برخی از رایج ترین مکانیسم های تخریب در سیستم های توربین های گازی عبارتند از فرسایش، رسوب گیری و خوردگی

فرسایش: زمانی اتفاق میافتد که ذرات جامد یا مایع با اندازه تقریبا ۱۰ میکرومتر و بزرگتر به سطوح در حال چرخش یا ساکن در توربین گاز برخورد کنند. این ذرات بر روی سطح اثر می گذارند و اجزای ریز فلز را از بین می برند که در نهایت منجر به تغییر در هندسه سطح ان می شود. این تغییر هندسی باعث انحراف در مسیر جریان هوا، زبری سطوح صاف، کاهش سطح مقطع اجزای فلزی احتمالاً در مناطق پرتنش می شود. فرسایش یک فرآیند غیر قابل برگشت است. بنابراین، اجزای توربین گاز باید جایگزین شوند تا وضعیت اولیه خود را به دست آورند. این در حالی است که ، ذرات بزرگتر از ۱۰ میکرومتر میتوانند به راحتی توسط فیلترهای مناسب حذف می شوند.

رسوب گیری: با کاهش اندازه ذرات ، مکانیسم تخریب فرسایش به رسوب گیری تغییر می کند. ذراتی که باعث رسوب می شوند معمولاً کوچکتر از ۲ تا ۱۰ میکرومتر هستند. رسوب گیری عبارت است از تجمع مواد در حفره ها و مکان های کم جریان در مسیر جریان هوا. علاوه بر این ذرات کوچک به عنوان عامل رسوب، بخارات روغن، آب، نمک ها و سایر مواد چسبنده به صورت جداگانه یا به صورت ترکیبی از مواد رسوب ایجاد می کنند که مکان هایی برای چسبیدن پیدا می کنند. این ذرات به سطوح کمپرسور و مسیرهای خنک کننده و تیغه توربین می چسبند. این اثر باعث تغییر در درجه تمیزی سطح clearances، افزایش زبری سطح ، برهم زدن تعادل چرخشی، مسدود شدن مسیرهای جریان، کاهش صافی سطوح تیغه های دوار و ثابت و در نهایت منجر به کاهش عملکرد توربین های گازی میشود.

فیلترها می توانند اکثر ذراتی که باعث ایجاد رسوب می شوند حذف کنند. اما چندین ذره زیر میکرونی وجود دارد که حذف آنها از جریان دشوار است. ذرات تجمعی که توسط سیستم فیلتراسیون ورودی حذف نشده اند با استفاده از شستشوی کمپرسور از بین می روند. این فرآیند بخش بزرگتری از عملکرد کمپرسور را بازیابی می کند، اما نمی تواند توربین گاز را به حالت اولیه خود بازگرداند.

خوردگی: هنگامی که ذرات واکنش پذیر شیمیایی به سطوح توربین گاز می چسبند، ممکن است خوردگی رخ دهد. خوردگی ای که در بخش کمپرسور ایجاد می شود، خوردگی سرد نامیده می شود و عمدتا توسط رسوبات مرطوب، نمک ها، اسیدها و گازهای تهاجمی مانند کلر و سولفید ایجاد میشود.

خوردگی در بخش احتراق و توربین “خوردگی گرم” نامیده می شود، که از آن به عنوان خوردگی با دمای بالا نیز یاد می شود. خوردگی گرم به تعامل سطح فلز با ماده شیمیایی دیگر در دماهای بالا نیاز دارد. خوردگی گرم نوعی اکسیداسیون تسریع شده است که در اثر واکنش شیمیایی بین یک جزء و نمک های مذاب رسوب شده روی سطح آن ایجاد می شود. خوردگی داغ مجموعهای از واکنشهای شیمیایی پیچیده است که پیشبینی نرخ خوردگی را بسیار دشوار میکند.

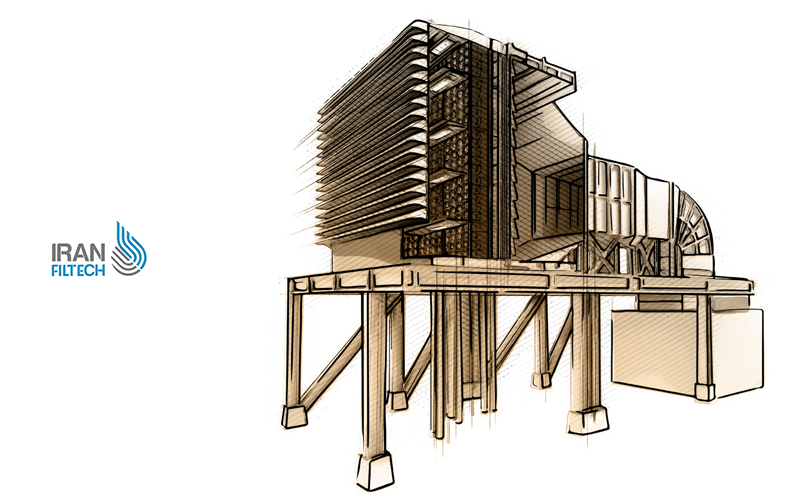

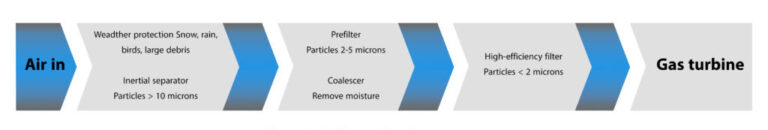

هر توربین گازی معمولاً به بیش از یک نوع فیلتر نیاز دارد، بنابراین متداول ترین رویکرد برای حذف آلاینده های هوای ورودی توربینها، استفاده از سیستمهای فیلتراسیون چند مرحله ای است که معمولاً دارای دو یا سه مرحله هستند و هر مرحله دارای هدف و طراحی متفاوتی است. البته این ترتیب برای همه موارد صحیح نیست، زیرا مراحل فیلتراسیون بسیار تحت تأثیر محیطی هستند که در آن کار میکنند. از جمله میتوان به پوشش گیاهی منطقه اطراف رویدادهای آب و هوایی و.. اشاره نمود.

عمدتا در طراحی سیستم های فیلتراسیون، ابتدا میتوان از یک پیش فیلتر جهت حذف ذرات فرساینده، باران و برف استفاده کرد. فیلتر دوم ممکن است فیلتری با کارایی پایین یا متوسط باشد که برای انواع ذرات ریزتر موجود باشد و یا یک کوالسر که برای حذف قطرات مایع انتخاب شده است. فیلتر سوم معمولاً یک فیلتر با کارایی بالا برای حذف ذرات کوچکتر با اندازه کمتر از ۲ میکرون از هوا است.

به منظور برآورده ساختن الزامات پارامترهای مختلف فیلتر و محیط های عملیاتی مختلف، انواع مختلفی از فیلترها توسعه یافته اند .این فیلترها از فیلترهای خود تمیز شونده با راندمان بالا تا فیلترهایی که قطرات مایع را از جریان هوا خارج می کنند را شامل می شود. در ادامه برخی از مشخصات این گونه فیلترها شرح داده شده است.

لوورهای هوا ، هود یا اسکرین ها ساده ترین مکانیسم های فیلتراسیون هستند که برای کاهش رطوبت و ذرات درشت وارد شده به سیستم فیلتراسیون اصلی مهم هستند. در واقع این تجهیزات به عنوان فیلتر طبقه بندی نمی شوند، اما به حذف اجسام بزرگ یا ذرات حمل شده در جریان ورودی کمک می کنند.

هودها و لوورهای هوا در اکثر سیستمهای فیلتراسیون ورودی استفاده میشوند و برای سیستمهایی که در مناطقی با میزان بارندگی یا برف زیاد میبارند ضروری اند. در آب و هوای گرمسیری، هودها مقدار زیادی از باران را منحرف میکنند، بنابراین جداکنندههای اینرسی بیش از حد بارگذاری نمیشوند و مقدار آبی که به سمت فیلترهای با راندمان بالا پاییندست میرود به حداقل میرسد. از هودهای سایز متوسط می توان برای منحرف کردن باران استفاده کرد. حداکثر سرعت ورودی توصیه شده برای یک هود که باران را در جریان به حداقل می رساند ۶۵۰ فوت در دقیقه است. در محیط های قطبی، نفوذ برف با استفاده از هودها به حداقل می رسد. در کل هودها یا سایر سیستمهای حفاظتی در مقابل شرایط آب و هوایی برای همه سیستمهای دارای فیلتر با راندمان بالا به شدت توصیه میشوند.

این تجهیز از اصول فیزیکی تکانه، گرانش، نیروهای گریز از مرکز، برخورد، و تفاوت فیزیکی بین فازها استفاده میکند و باعث میشود تا ذرات از جریان گاز بهگونهای خارج شوند که بتوان آنها را خارج یا تخلیه کرد. حرکت بیشتر غبار یا ذرات آب موجود در جریان هوا باعث می شود که آنها به سمت جلو حرکت کنند، در حالی که هوا می تواند به سمت پورت ها منحرف شود و از مسیری متفاوت خارج شود. انواع مختلفی از جداکنندههای اینرسی وجود دارد، اما آنهایی که معمولاً برای فیلتراسیون ورودی توربین گاز استفاده میشوند، جداکنندههای پرهای و سیکلونی[۱] هستند.

هوا شامل مخلوطی از ذرات بزرگ و کوچک است. اگر از فیلتر یک مرحله ای با راندمان بالا استفاده شود، تجمع ذرات جامد بزرگ و کوچک می تواند به سرعت منجر به افزایش افت فشار و بارگذاری بیش از حد در فیلتر شود. بنابراین از پیش فیلترها برای جذب ذرات جامد بزرگتر ،جهت افزایش عمر فیلترهای با راندمان بالا با استفاده می شود.. پیش فیلترها معمولاً ذرات جامد بزرگتر از ۱۰ میکرون را جذب می کنند. برخی از پیش فیلترها همچنین ذرات جامد را در محدوده اندازه ۲ تا ۵ میکرون می گیرند. این فیلترها معمولاً شامل الیاف مصنوعی با قطر بزرگ در ساختار قاب یکبار مصرف هستند. همچنین از فیلترهای کیسه ای نیز معمولاً برای پیش فیلترها استفاده می شود .

در محیط هایی با غلظت بالای رطوبت مایع در هوا، برای حذف رطوبت مایع به کوالسرها نیاز است.کوالسر با گرفتن قطرات کوچک آب در الیاف خود عمل می کند. در واقع مکانیسم فیلتراسیون به گونه ای است که قطرات مایع موجود در گاز با هم ادغام میشوند و ذرات بزرگ تری را ایجاد میکنند که میتوانند تحت نیروی جاذبه جداشوند. کوالسرها به گونه ای طراحی شده اند که به این قطرات بزرگ تر اجازه می دهند یا فیلتر را ترک کنند یا دوباره به جریان هوا بازمیگردند که در این صورت در پایین دست توسط یک جداکننده گرفته می شوند.

از فیلترهای با راندمان بالا جهت فیلتراسیون ذرات ریزتر استفاده میشود. عمدتا مدیای فیلترهای با راندمان بالا از جنس موادی هم چون فایبرگلاس، کاغذ فرآوری شده یا الیاف مصنوعی است که از تعداد بسیار زیادی میکرو الیاف با جهت گیری تصادفی تشکیل شده است. این فیلترها عمدتا از اکثر مکانیسمهای فیلتراسیون برای دستیابی به عملکرد مناسب در حذف ذرات آلاینده استفاده میکنند. انواع مختلفی از فیلترهای با راندمان بالا از جمله فیلترهای مستطیلی، استوانه ای/کارتریجی و کیسه ای وجود دارند. سه نوع رایج فیلتر با راندمان بالا EPA، HEPA و ULPA هستند. فیلترهای EPA و HEPA به ترتیب دارای حداقل بازده ۸۵% و ۹۹.۹۵% برای تمام ذرات بزرگتر یا مساوی ۰.۳ میکرون هستند. فیلترهای ULPA حداقل بازده ۹۹.۹۹۹۵% برای ذرات هم اندازه یا بزرگتر از ۰.۱۲ میکرون دارند.

فیلترهای با راندمان بالا که در توربینهای گازی استفاده میشوند دارای محیط چیندار هستند که سطح فیلتراسیون را افزایش میدهد. به منظور دستیابی به راندمان بالای فیلتراسیون، جریان از طریق الیاف مدیای فیلتر بسیار محدود شده است که باعث ایجاد افت فشار بالا می شود. چین ها به کاهش این افت فشار کمک می کنند. افت فشار اولیه در فیلترهای با راندمان بالا می تواند تا ۱ اینچ آب با افت فشار نهایی در محدوده ۲.۵ اینچ آب برای فیلترهای مستطیلی و ۴ اینچ آب برای فیلترهای کارتریج باشد.

با این حال عمر فیلترها به شدت تحت تأثیر سایر اشکال فیلتراسیون در بالادست فیلتر های با راندمان بالا است. اگر مراحلی از فیلتراسیون برای حذف مواد جامد بزرگتر و رطوبت مایع وجود داشته باشد، این فیلترها عمر طولانی تری خواهند داشت. فیلترهای با راندمان بالا تحت استانداردهای مختلف رتبه بندی می شوند.

اکثر فیلترهای مورد استفاده در توربین های گازی به عنوان EPA، HEPA یا ULPA طبقه بندی نمی شوند. اغلب این فیلترها دارای رتبه بندی تحت استاندارد های ASHRAE 52.2: 2007 و EN 779: 2002هستند.

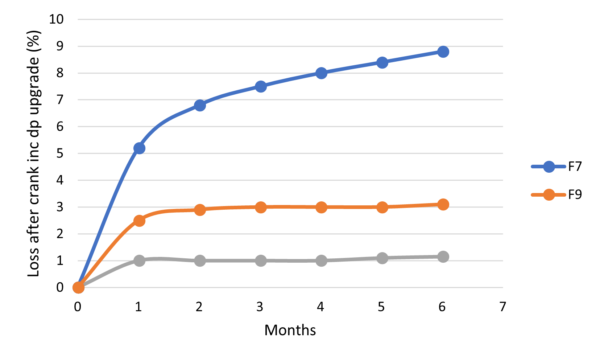

مطالعات نشان داده اند که افت فشار بیشتر به دلیل استفاده از یک فیلتر با راندمان بالا نسبت به کیفیت هوای ورودی ضعیف تأثیر کمتری بر کاهش توان توربین گاز دارد. در نمودار زیر دادههای جمع آوری شده توسط AAF International آورده شده است. که نمونه ای از این مورد را نشان میدهد. توربین گازی که از فیلتر F7 استفاده میکند (بازده فیلتراسیون پایینتر) نسبت به توربین گازی با فیلترهای F9 و H12 (بازده فیلتراسیون بالاتر) بهدلیل رسوبگیری کاهش عملکرد قابلتوجهی دارد.

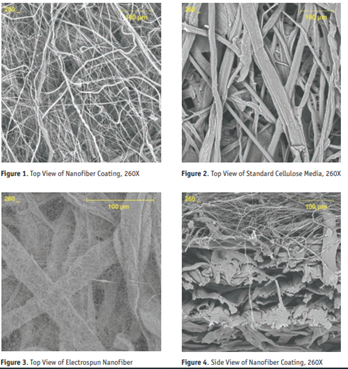

مدیای فیلتر برای فیلتراسیون توربین گاز به عوامل مختلفی از جمله مکان، محیط، بازده فیلتراسیون مطلوب، افت فشار و خواص مکانیکی بستگی دارد. انواع مدیای رایج مورد استفاده شامل سلولز، ترکیبی از سلولز و پلی استر، میکروالیاف شیشه، ترکیبی از میکروالیاف شیشه و الیاف مصنوعی، و ساختارهای کامپوزیت حاوی یک لایه ملت بلون[۲] یا الکتروریسی است. مت های شیشه ای یا الیاف مصنوعی نیز برای کاربردهای پیش فیلتر در دسترس هستند. آنها میتوانند به عنوان یک پیش فیلتر در اطراف فیلترهای نهایی استفاده شوند.

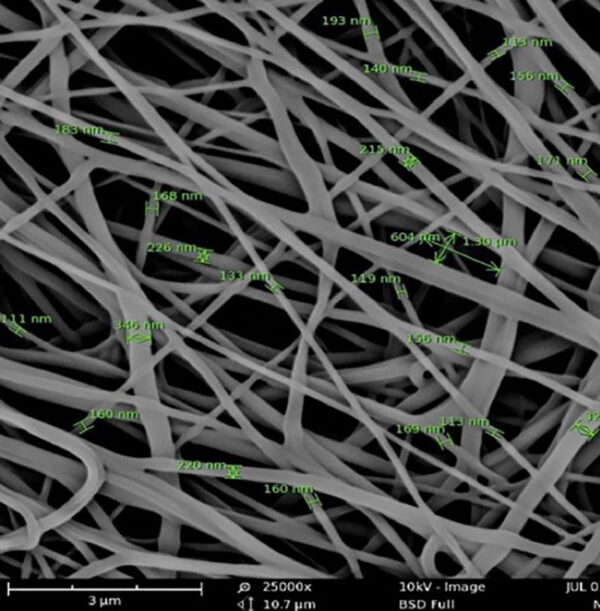

تحقیق و توسعه نانوالیاف در سالهای اخیر به دلیل افزایش آگاهی از توانایی آنها در بهبود عملکرد اشکال مختلف مدیاهای فیلتر، اهمیت قابل توجهی پیدا کرده است. نانوالیاف همانطور که از نام آن ها پیداست الیافی در محدوده نانومتری هستند که برای سیستم های فیلتراسیون استفاده از نانوالیاف میتوانند راهکاری برای افزایش راندمان فیلتراسیون و در عین حال کاهش افت فشار باشند. در حال حاضر چالش در تولید مقرون به صرفه نانو الیاف در مقیاس انبوه برای امکان استفاده گسترده تر وجود دارد. به این ترتیب، مدیاهای فیلتراسیون نانوالیاف امروزی معمولاً به عنوان یک لایه اضافه شده به سایر مدیاهای معمولی استفاده می شوند.

یکی از برجستهترین روشهای تولید نانوالیاف، روش الکتروریسی است. این فرآیند شامل استفاده از سوزن، نازل، یا امیتر متحرک است. این ابزارها محلول های مایع پلیمر را تولید میکنند. که سپس توسط یک میدان الکترواستاتیکی با ولتاژ بالا به ناحیه جمع آوری جذب می شوند. همانطور که پلیمر و حلال های حل شده از امیتر بیرون کشیده می شوند و از طریق ناحیه الکترواستاتیک شتاب می گیرند، الیاف از طریق فرآیند تبخیر حلال تشکیل می شوند.

در حال حاضر، کاربردهای فیلتراسیون هوا بازارهای قابل توجهی برای شبکه های الکتروریسی نانوالیاف هستند. این شامل فیلترهای ورودی هوای موتور، فیلترهای هوای توربین، فیلترهای پالسی برای سیستم های جمع آوری گرد و غبار و فیلترهای کیسه ای تحت خلاء است.

ثابت شده است که آلودگی هوای ورودی زیر میکرون مانند آئروسل محیط، می تواند باعث ایجاد رسوب در کمپرسور توربین گاز و منجر به کاهش توان خروجی شود. استفاده از نانوالیاف الکتروریسی شده با قطر ۰.۲۵ میکرون برای یک بستر فیلتر معمولی بهبود کارایی فیلترهای ورودی توربین گاز نشان داده است. مزایای استفاده از نانوالیاف در فیلتر هوای ورودی توربین گاز و سایر کاربردهای فیلتراسیون صنعتی برای بیش از بیست سال ثابت شده است. پیشرفتهای اخیر در فناوری نانوالیاف الکتروریسی شده، راندمان فیلترهای ورودی توربین گاز را با ایجاد حداقل افت فشار افزایش داده است. همچنین دوام نانوالیاف را در کاربردهای دما و رطوبت بالا بهبود بخشیده است.

در حال حاضر شرکت های مطرح در زمینه فیلتراسیون، از این تکنولوژی جهت بهبود مدیاهای سیستم فیلتراسیون توربین های گازی استفاده میکنند. یکی از نمونه های مدیاهای متداول ، مدیای ترکیبی از الیاف سلولزی و الیاف سنتتیک با پوشش نانوفایبر الکتروریسی شده می باشد. که در شرکت هایی ازجمله American Air Filter Company(AAF) و HENGST FILTRATION Nordic air) به کار گرفته شده است.

شرکت H&V یکی از شرکت های مطرح در زمینه تولید انواع مدیاهای فیلتر، فناوری جدیدی جهت تولید نانوالیاف ارائه کرده است. در حالی که الکتروریسی برای تولید نانوالیاف موثر است، دارای معایبی نیز میباشد. الکتروریسی فرآیندی بسیار کند برای تولید نانوالیاف در مقیاس تجاری است که هزینههای تولید را افزایش میدهد. الکتروریسی همچنین یک ساختار دو بعدی ایجاد می کند که فاقد عمق یا جهت z است. در حالی که این پیکربندی برای بارگذاری سطحی مطلوب است، اما قابلیت محدودی برای کاربردهای بارگذاری در عمق دارد. نانوالیاف الکتروریسی شده نسبتاً ضعیف است و می تواند به راحتی آسیب ببیند، یا از بستر جدا شود. در نتیجه نیاز به نانوالیاف تقویت شده وجود دارد که بر کمبودهای نانوالیاف الکتروریسی فعلی غلبه کند.

یک فناوری پوشش نانوالیاف بدون حلال جدید توسعه یافته می تواند انعطاف پذیری، کنترل و دوام بیشتری را در مقایسه با فرآیند سنتی الکتروریسی ارائه دهد.

این پوشش نانوالیاف جدید از الیافی با اندازه ۰.۳ تا ۰.۵ میکرون تشکیل شده است، اما می توان آن را تا ۱ میکرون افزایش داد. توزیع قطر فیبر و ضخامت لایه را می توان به راحتی با توجه به کاربرد تغییر داد. با استفاده از این فناوری نانوالیاف، می توان طیف وسیعی از مدیاهای فیلتراسیون را بهبود بخشید.

این لایه نانوالیاف جدید دارای ضخامتی بین ۱۵ تا ۳۰ میکرون است و مستقیماً روی بستر ماکرو فیلتراسیون اعمال میشود. هنگامی که به عنوان یک بستر مستقل عرضه می شود، ضخامت این نانوالیاف بین ۱۰۰ تا ۲۰۰ میکرون است. پوشش نانوالیاف را می توان بر روی هر ماده بی بافت مانند شیشه، سلولز یا الیاف مصنوعی اعمال کرد، در حالی که لایه های الکتروریسی برای چسبندگی به رزین های حیاتی وابسته است.

لایههای مختلف نانوالیاف را میتوان در مکانهای مختلف در محیط فیلتر بر اساس کاربرد قرار داد. به عنوان مثال، لایه نانوالیاف را می توان در بالادست، قبل از بستر فیلتراسیون ماکرو قرار داد تا عملکرد فیلتراسیون سطحی را در یک توربین گاز یا کاربرد هوای سنگین افزایش دهد. لایه نانوالیاف را می توان در پایین دست بستر ماکروفیلتراسیون قرار داد تا فیلتراسیون عمقی را بهبود بخشد .

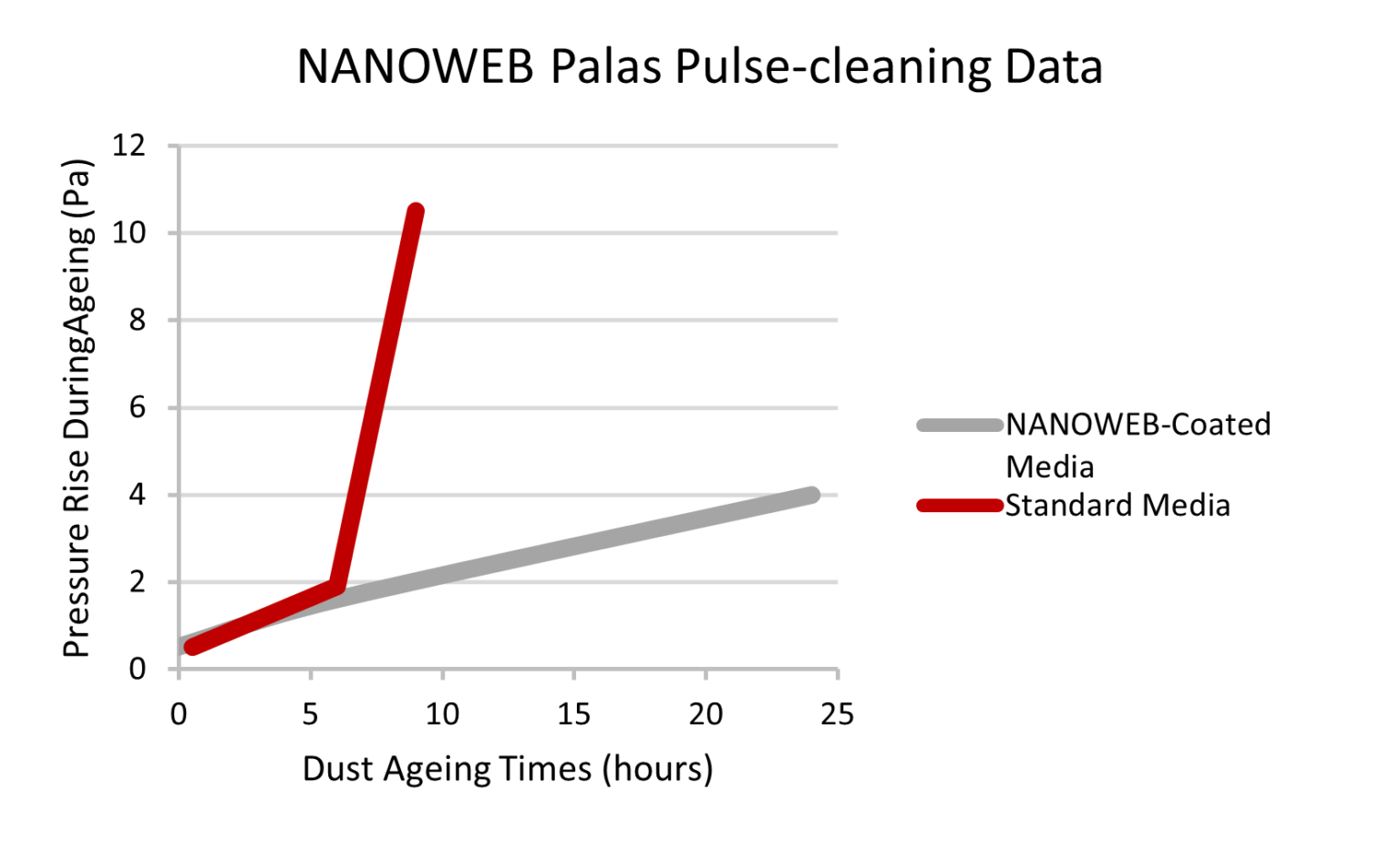

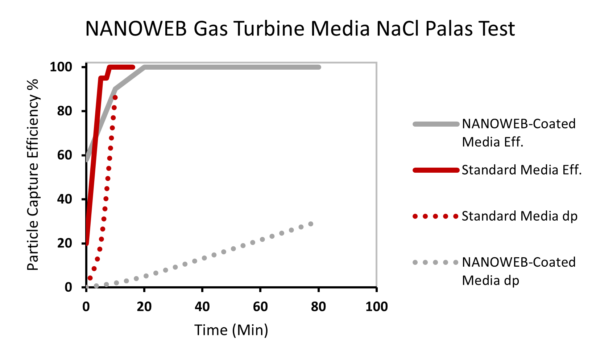

در نمودارهای ۱۰ و ۱۱ مقایسه میزان فشار و بازدهی دو نمونه مدیای معمولی و پوشش دهی شده با الیاف نانو که توسط شرکت h&v تولید شده، آمده است.

اثرات فیلتراسیون هوای ورودی هم مثبت و هم منفی است. جنبه منفی فیلتراسیون این است که هر آن چه در مسیر هوای ورودی به توربین گاز قرار می گیرد باعث افت فشار می شود. با این حال، استفاده از سیستم فیلتراسیون مناسب باعث حفظ عملکرد توربین های گازی و به حداقل رساندن امکان وقوع اثرات تخریبی روی تجهیزاتی از جمله کمپرسور، پره های توربین و .. میشود. در واقع هوای فیلتر نشده یا کمتر فیلتر شده با توجه به افت فشار کمتر، در ابتدا کارایی بهتری به همراه دارد، اما هوای آلوده به تدریج می تواند منجر به آسیب موقت یا دائمی قطعات و تجهیزات شود. بنابراین، چالش مهم این است که افت فشار به حداقل برسد و در عین حال مقدار راندمان حذف ذرات و رطوبت افزایش یابد. یکی از راهکار های این رفع این چالش جهت فیلتراسیون موثر می تواند استفاده از چندین مرحله فیلتراسیون برای حذف مواد مختلف از هوا باشد. در مراحل اولیه فیلتراسیون توربین های گازی، ذرات بزرگ تر مانند قطرات باران و برف، غبار، دود یا گرد و غبار و ذرات باید حذف شود. سپس از فیلترهای با راندمان بالاتر جهت حذف ذرات ریز تر استفاده شود. هم چنین توجه به این نکته مهم است که انتخاب صحیح فیلترها، تعمیر، نگهداری و تعویض به موقع و مناسب سیستم فیلتراسیون می تواند عملکرد و عمر توربین گاز را افزایش دهد.

[۱] cyclone separators

[۲] Melt Blown

۱. Wilcox, M., Baldwin, R., Garcia-Hernandez, A., & Brun, K. (2010). Guideline for gas turbine inlet air filtration systems. Gas Machinery Research Council, Dallas, TX.

۲. Sutherland, K. S., & Chase, G. (2011). Filters and filtration handbook. Elsevier.

۳. Purchas, D., & Sutherland, K. (Eds.). (2002). Handbook of filter media. Elsevier.

۴. Hutten, I. M. (2007). Handbook of nonwoven filter media. Elsevier.

۵. https://www.freudenberg-filter.com/en/world-of-industrial/gas-turbines-and-compressors/

۶. Wertz, J., & Schnieders, I. (2008). Advantages of a new and advanced nanofiber coating technology for filtration media compared to the electrospinning process. Hollingsworth & Vose Company.

۷. Gahr, T. C., Benson, J. D., Graham, K., Gogins, M., & Brown, M. (2005, January). Advancements in electrospun nanofiber technology reduce gas turbine compressor fouling. In Turbo Expo: Power for Land, Sea, and Air(Vol. 47276, pp. 63-70).

۹. https://www.filtnews.com/nanofiber-filtration-challenges-and-opportunities/

نویسنده فروغ خلیلی