– آیا شرایط عملیاتی فصلی یا مکرر باعث تغییرات در کیفیت آب تغذیه شما میشود؟

– آیا کیفیت پایین آب و تغییرات آن به عملیاتهای واحدهای پاییندست شما مانند دیمینرالایزر (demineralizer)، نرمکننده (softener) یا عملیاتهای بویلر (boiler) و تاسیسات فشار وارد میکند؟

– آیا به صرفهجویی قابلتوجه در هزینههای عملیاتی برای تصفیه آب علاقهمند هستید؟

– آیا به دنبال روشهای نوآورانه برای فیلتر کردن، تصفیه، تخلیه، بازیابی، بازسازی یا استفاده مجدد از آبهای صنعتی و فرآیندی هستید؟

اگر چنین است مطالعه این مقاله را از دست ندهید.

این مقاله به بررسی روشهایی میپردازد که تغییرات کیفیت آب ناشی از نوسانات فصلی و شرایط عملیاتی را حذف میکند، کل محتوای مواد جامد محلول (TDS) را کاهش داده و آب با کیفیت بالا را به عملیاتهای واحدهای پاییندست تضمین میکند و ثبات و کیفیت بالای آب مورد نیاز برای کاربردهای حیاتی در صنایعی مانند فرایندهای شیمیایی، الکترونیک، غذا و نوشیدنی، فرایندهای هیدروکربنی، معدن، تولید برق، فلزات و چوب و کاغذ فراهم میکند. برای این کاربردها سیستمهای غشایی چند مدیا معمولا بهترین کارایی را فراهم میکند. فیلتراسیون غشایی با ارائه بازدهی بالاتر تولید آب تمیز در مراحل کمتری نسبت به تصفیههای معمول و طراحی مدولار که امکان گسترش را برای تطابق با نیازهای تولید فراهم میآورد، مزایای زیادی دارد. این سیستمها میتوانند در منبع آب، بر روی آب ورودی کارخانه یا در نقطه مصرف برای شستشو و تمیزکاری تجهیزات نصب شوند. این سیستمها باید جریانهای بالای آب را با دسترسی ساده و تعویضهای سریع و نیز در هزینههای سرمایهگذاری و عملیاتی پایینتر مدیریت کنند.

آب منبع کلیدی برای عملیات موفقیت آمیز در بسیاری از صنایع است. به عنوان مثال در کارخانههای مواد غذایی و نوشیدنی، به عنوان یک ماده اولیه، کیفیت آب میتواند بر طعم و ظاهر محصول نهایی تأثیر بگذارد. یا به عنوان یک ابزار برای شستشو، تمیزکاری و انتقال محصول، کیفیت آب میتواند بر کارایی هر کارخانهای که عملیات بسته بندی یا فرایند تولید آن به آب مربوط است، تأثیر بگذارد.

محتوا و کیفیت آب ورودی میتواند بر اساس منبع آب خام، پیشتصفیه و تصفیه نهایی متفاوت باشد. از آنجا که آب ورودی ممکن است از منابع مختلفی از جمله منبع آب شهری، آبهای سطحی، آبهای زیرزمینی و چشمهها تأمین شود، چالشهای زیادی را به همراه دارد. با این حال، هدف همچنان ثابت است: ارائه آب ورودی با شاخص چگالی رسوب (silt density index) (SDI) پایین برای فرآیندهای پاییندست. انتخاب راهحل مناسب تصفیه آب برای دستیابی به این هدف بسیار مهم است.

همانطور که تصفیه آب حجیم (bulk water) ممکن است درجه کافی از تصفیه آب خام را برای رفع نیازهای کاربران خانگی فراهم نکند (که در مقاله “فیلترهای آب آشامیدنی: یک راه حل موثر برای دسترسی پایدار به آب آشامیدنی سالم” بحث شد)، همچنین ممکن است برای نیازهای فرآیندهای صنعتی، چه به عنوان تغذیه به سیستم دیگ بخار یا به عنوان یک ورودی فرآیند، خالص نباشد. بنابراین، فناوریهای دیگری برای تصفیه بیشتر آب مورد نیاز است که در برخی موارد آب را با استفاده از تجهیزات و فرایندهای مدرن تا حد ممکن خالص میکنند.

همانطور که همیشه چنین بوده است، خلوص واقعی بهدستآمده برای یک هدف خاص، یک سازش بین تمایل به خلوص مطلق و هزینه دستیابی به آن خواهد بود. ظهور غشاها و اکنون غشاهای میکروفیلتراسیون و اولترافیلتراسیون با هزینه معقول، آب «فوق خالص» را به یک هدف عملی تبدیل کرده است.

فرآیندهایی که برای دستیابی به این درجه اضافی از خلوص آب استفاده میشوند، شامل فیلتراسیون، بهویژه فیلتراسیون غشایی، و همچنین نرم کردن آب، معمولاً از طریق تبادل یونی، و همچنین هواگیری و حتی تصفیه لجن میباشند که در ادامه این روشها بیشتر معرفی خواهد شد.

پیش تصفیه (Pre-treatment) در فرایند تصفیه آب صنعتی یکی از مراحل کلیدی و مهم است که قبل از فرآیند اصلی تصفیه انجام میشود. هدف اصلی پیش تصفیه حذف آلایندهها و مواد معلقی است که ممکن است به تجهیزات تصفیه اصلی آسیب برسانند یا کارایی آنها را کاهش دهند.

پیش تصفیه به طور کلی بستگی به نوع آب ورودی و نیازمندیهای خاص سیستم تصفیه دارد. به همین دلیل، طراحی و انتخاب مناسب مراحل پیش تصفیه اهمیت ویژهای در عملکرد کل سیستم دارد. در ادامه فیلترها و سیستمهای پیشتصفیه آب صنعتی معرفی خواهد شد.

فیلترهای چیندار عمقی (شکل ۱) که برای حذف ذرات برای تصفیه آب برای مصارف صنعتی طراحی شدهاند. این فیلترها باید مقاومت مکانیکی بالایی داشته باشند و با چرخههای تولید معمول صنعت مورد نظر سازگاری داشته باشند. به عنوان مثال فیلترهایی که در صنایع غذایی مورد استفاده قرار میگیرند باید قابلیت تحمل چرخههای استریل کردن (steilization) با دمای بالا را داشته باشند.

این فیلترها یک راه حل اثبات شده برای افزایش عمر فیلترهای نهایی یا غشاهای پایین دست هستند. ساختار لایهای منحصربفرد همراه با چیندار کردن، ۲۵ درصد مساحت سطح اضافی و تا ۴۰ درصد عمر بیشتر را در طیف وسیعی از دبیها فراهم میکند. طراحی الگوی جریان درون به بیرون، جذب مثبت آلایندهها را تضمین میکند. فیلترهای با جنسهای پلی پروپیلن، پلی استر و میکروفایبرگلاس با درجه بندی مطلق از ۱ تا ۲۰ میکرون و بازدهی ۹۹.۹۸٪ برای این کاربرد مناسب هستند.

فیلترهای کیسهای (شکل ۲) تقریباً برای هر کاربرد فیلتراسیون فرآیندی که نیاز به حذف مواد جامد دارد ایدئال هستند. فیلترهای کیسهای تحت سختترین استانداردهای کنترل کیفیت برای اطمینان از عملکرد ثابت تولید و آزمایش میشوند. فیلترهای کیسهای در نرخ جریان و ویسکوزیته بالا تا ۱۰۰۰۰ cps یا بالاتر عمل میکنند.

از جمله مزیتهای فیلترهای کیسهای آن است که هر کیسه قابل سوزاندن است که هزینه دفع فیلتر را کاهش میدهد و هم چنین فیلترهای کیسهای با راندمان بالا با کارایی مشابه کارتریجهای عمقی عمل میکنند اما نسبت به آنها هزینههای تولید، تعمیر و نگهداری پایینتر دارند. این فیلترها در درجه بندیهای میکرونی ۰.۵، ۱، ۲.۵، ۱۰ و ۲۵ میکرون برای کاربرد تصفیه آب صنعتی موجود هستند.

فیلترهای کربن فعال گرانولی (شکل ۳) برای تصفیه آب در طیف وسیعی از کاربردها موثر هستند. فیلترهای کربن برای کاهش کلر و محصولات جانبی مانند، مواد آلی، رنگ، تانن (tannin)، طعم و بو و مواد آلی فرار از منابع آب شهری و صنعتی استفاده میشوند. سیستمهای کربن فعال در پیکربندیهای یک یا چند محفظه برای عملکرد ۲۴ ساعته در دسترس هستند و شامل شستشوی معکوس خودکار برای حذف آلودگیهای به دام افتاده در بستر فیلتر میشوند.

فیلترهای شن و ماسه سبز (شکل ۴) تصفیه آب به طور موثر آهن محلول، منگنز، سولفید هیدروژن، آرسنیک و رادیوم آب را از طریق اکسیداسیون و فیلتراسیون با استفاده از مدیاهای ماسه سبز منگنز کاهش میدهند. لایه اصلی این فیلترها از مادهای به نام “گلوکونیت” (Glauconite) تشکیل شده است که نوعی ماسه سبز معدنی با خاصیت کاتالیزوری است. این لایه اصلی وظیفه اکسیداسیون و حذف آلایندهها را بر عهده دارد. به جز ماسه سبز، لایههایی از شن و ماسه با اندازههای مختلف در این فیلتر وجود دارد که به عنوان فیلترهای مکانیکی عمل کرده و ذرات معلق را به دام میاندازند.

فیلترهای شن و ماسه سبز عمدتاً با استفاده از فرآیند اکسیداسیون کاتالیزوری عمل میکنند. هنگامی که آب حاوی آهن، منگنز یا گوگرد از لایه شن و ماسه سبز عبور میکند، این مواد به اکسیدهای غیرمحلول تبدیل شده و سپس توسط لایههای مختلف شن و ماسه به دام میافتند.

حذف آهن: آهن محلول (Fe+²) به کمک ماسه سبز اکسید شده و به شکل اکسید آهن (Fe+³) در میآید که به صورت ذرات معلق درمیآید و توسط لایههای دیگر فیلتر به دام میافتد.

حذف منگنز: به شیوهای مشابه، منگنز نیز اکسید شده و به صورت منگنز دیاکسید (MnO₂) تبدیل میشود.

حذف گوگرد: ماسه سبز میتواند به تجزیه سولفید هیدروژن (H₂S) کمک کند و آن را به گوگرد غیرمحلول تبدیل کند که سپس توسط فیلتر به دام میافتد.

بستر منگنز ماسه سبز به طور خودکار به صورت مداوم با محلول اکسیداسیون بازسازی میشود. سیستمها در پیکربندیهای تک یا چند محفظه برای عملکرد ۲۴ ساعته در دسترس هستند و شامل شستشوی معکوس خودکار برای حذف آلایندههای به دام افتاده در بستر فیلتر میشوند. این سیستم برای تمیز کردن فیلترها و جلوگیری از انسداد آنها طراحی شده است.

اولترافیلتراسیون (Ultrafiltration) یک فرایند فیلتراسیون است که در آن ذرات و مولکولهای محلول از طریق یک غشاء نیمه نفوذپذیر جدا میشوند. این فرایند برای تصفیه و جداسازی مواد از محلولهای مایع به کار میرود و معمولاً برای حذف ذرات با اندازههای بین ۰.۰۱ تا ۰.۱ میکرون استفاده میشود.

ماژولهای اولترافیلتراسیون (UF) دارای آخرین فناوری الیاف توخالی (شکل ۵) با جریان بالا با استفاده از ساختار پشتیبانی نامتقارن جدید و یک لایه پوسته دوگانه در داخل و خارج الیاف هستند. این ماژولها با طراحی خاص خود، توانایی فیلتراسیون بالاتری دارند و میتوانند در تصفیه آب و حذف آلودگیها با کارایی بیشتری عمل کنند و در سیستمهای تصفیه آب با خلوص فوقالعاده بالا مورد استفاده قرار میگیرد.

ساختار پشتیبانی نامتقارن به طراحی داخلی الیاف توخالی اشاره دارد که به گونهای بهینه شده است تا جریان مایع را تسهیل کند و فشار کمتری بر غشا وارد کند. این ساختار نامتقارن میتواند شامل منافذ بزرگتر در قسمت خارجی و منافذ کوچکتر در قسمت داخلی باشد. این ترتیب منافذ باعث میشود که ذرات بزرگتر در قسمتهای بیرونی الیاف به دام بیافتند و ذرات ریزتر به قسمتهای داخلی منتقل شوند.

وجود لایه پوسته دوگانه در این الیاف یک ویژگی کلیدی است: لایه داخلی میتواند به عنوان یک فیلتر اولیه عمل کند و ذرات بزرگتر و آلایندههای مختلف را در داخل الیاف به دام بیاندازد. این لایه میتواند با توجه به نیازها و نوع آلایندهها طراحی و تنظیم شود. لایه خارجی نیز به عنوان یک فیلتر ثانویه عمل میکند و ذرات ریزتری که از لایه داخلی عبور کردهاند را به دام میاندازد. این لایه میتواند دارای منافذ بسیار ریزتری باشد تا به حذف ذرات بسیار کوچک و میکروارگانیسمها کمک کند.

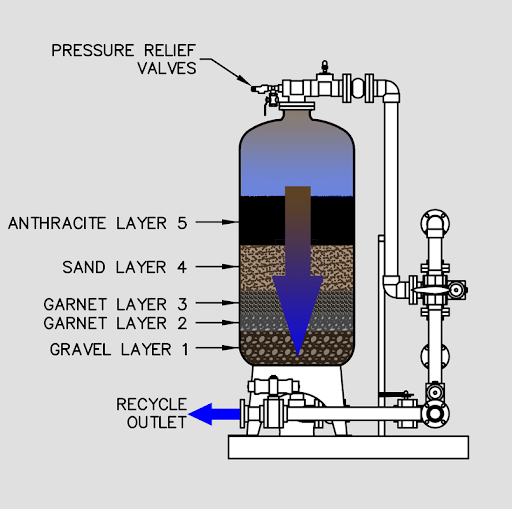

سیستمهای فیلتراسیون چندمدیا یکی از روشهای رایج و مؤثر برای تصفیه آب صنعتی است که برای حذف ذرات معلق، کدورت، و برخی از آلایندههای آلی و معدنی استفاده میشود. این سیستمها از لایههای مختلفی از مواد فیلتراسیون با اندازههای مختلف ذرات استفاده میکنند تا ذرات با اندازههای مختلف را به تدریج و به صورت مؤثر حذف کنند. همان طور که در شکل ۶ نشان داده شده است، اجزای اصلی سیستم فیلتراسیون چند مدیا عبارتند از:

عملکرد سیستم فیلتراسیون چند مدیا به این صورت است که آب خام وارد مخزن فیلتراسیون میشود و به صورت یکنواخت از بالای لایهها شروع به عبور میکند. هر لایه با توجه به اندازه و خصوصیات خود، ذرات خاصی را از آب جدا میکند. در نتیجه، آب به صورت تدریجی و با عبور از لایههای مختلف، تمیزتر میشود. پس از عبور از همه لایهها، آب تصفیه شده از پایین مخزن جمعآوری و به مرحله بعدی تصفیه یا به مصرف نهایی میرسد. پس از مدت زمانی که لایههای فیلتراسیون با ذرات معلق پر میشوند، نیاز به شستشوی معکوس دارند تا مواد معلق و آلایندههای جمع شده از بین بروند. این فرآیند معمولاً با جریان آب معکوس انجام میشود.

استفاده از چندین نوع مدیای فیلتراسیون باعث میشود تا ذرات با اندازههای مختلف به تدریج و به صورت مؤثر حذف شوند. از طرف دیگر، چون ذرات بزرگتر ابتدا فیلتر میشوند، لایههای پایینتر دچار گرفتگی زودهنگام نمیشوند و نیاز به تعویض یا شستشو کمتر است. در نهایت، این سیستمها به طور معمول نگهداری و بهرهبرداری سادهتری دارند و به دلیل کارایی بالاتر، هزینههای کلی تصفیه آب را کاهش میدهند.

طیف وسیعی از سیستمهای تزریق شیمیایی برای کاربرد تصفیه آب صنعتی در دسترس هستند. این سیستمها شامل پمپ دوز، مخزن و اسکید هستند و به صورت الکتریکی و مکانیکی مونتاژ شده و آماده اتصال به فرآیند هستند. مواد شیمیایی در سیستمهای تصفیه غشایی با بهینهترین و کارآمدترین نرخ برای دستیابی به عملکرد بلند مدت سیستم دوز میشوند. کاربردهای رایج و مواد شیمیایی مورد استفاده:

شکل ۷ یک سیستم تزریق کلر را نشان میدهد.

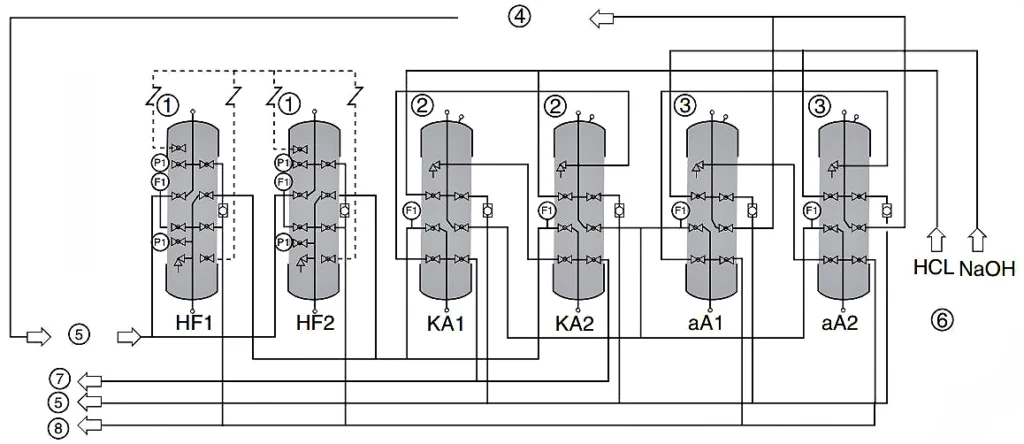

فرآیندهای تبادل یونی سالهاست که برای نرم کردن آب استفاده میشوند، اما معایب آنها این است که عملیات بهصورت مرحلهای انجام میشود و بین هر مرحله نرمسازی، مرحله احیا وجود دارد. این احیا نیاز به استفاده از مواد شیمیایی دیگری دارد تا محتوای یونهای محلول در مواد تبادل یونی را بازگرداند.

فرآیند پایه شامل عبور مایع تغذیه از میان بسترهای پر شده از مواد تبادل یونی بهصورت دانهای (که در ابتدا زئولیتهای طبیعی بودند و امروزه پلیمرهای سنتزی با ساختارهای مناسب برای پیوند یونی هستند) میباشد. با تماس با یک رزین تبادل کاتیونی، کاتیونهای موجود بر روی رزین با کاتیونهای موجود در مایع تغذیه تبادل میشوند. بهطور مشابه، آنیونهای مایع تغذیه بر روی بستر رزین تبادل آنیونی تبادل میشوند. در نهایت، بسترها با یونهای ناخواسته اشباع خواهند شد، که با مشاهده ورود این یونها به جریان محصول مشخص میشود. در این مرحله، جریان مایع تغذیه متوقف میشود و بستر با جریان یک مایع که یونهای محلول را در یک محلول غلیظ حمل میکند، احیا میشود و یونهای ناخواسته در مرحله احیا بهعنوان ضایعات جدا میشوند.

بهطور منطقی، بسترهای تبادل یونی بهصورت موازی دو به دو چیده میشوند، بهطوریکه یکی از بسترها میتواند با آب خام کار کند، در حالی که بستر دیگر در حال احیا است و وظایف آنها بهطور متناوب تغییر میکند زمانی که اولین بستر اشباع میشود. از آنجایی که مواد خارجی بهصورت جامدات معلق میتوانند در فرآیند تبادل یونی تداخل ایجاد کنند، معمولاً یک پیش فیلتر قبل از بسترهای رزین نصب میشود.

سیستم تبادل یون نرمکننده آب استاندارد فقط از رزینهای کاتیونی استفاده میکند تا یونهای محلول مانند سدیم را با کلسیم و منیزیم ایجادکننده سختی مبادله کند. سپس سیستم از نمک برای تامین یونهای بازسازی استفاده میکند که معمولاً در جاهایی که وجود سدیم در آب محصول قابل قبول است رضایتبخش است. با این حال، این فرآیند نرم کردن تعداد یونهای محلول را تغییر نمیدهد و در جایی که کاهش مواد محلول مورد نیاز است، مانند آب تغذیه بویلر با کیفیت بالا، باید از دیونیزاسیون کامل (همانطور که در شکل ۸ نشان داده شده است) استفاده شود، با یک بستر کاتیونی اسید قوی، تبادل یونهای هیدروژن برای کاتیونهای ورودی، و یک رزین آنیونی باز قوی، تبادل یونهای هیدروکسیل برای آنیونهای ورودی. شکل ۸ یک سیستم را با هر واحد بهصورت دوتایی، شامل یک فیلتر شن و ماسه ورودی، نشان میدهد. چنین سیستمی زبالههای اسیدی نسبتاً قوی و زبالههای قلیایی متناظر تولید میکند که باید قبل از دفع، خنثی شوند.

طیف گستردهای از کاربردها مانند آب تغذیه بویلر، نیاز به آب ورودی با کیفیت بسیار بالا دارند، که بسیار خالصتر از آب توزیعشده از شبکههای آب شهری است. در صنعت الکترونیک، قطعات (بهویژه مواد نیمهرسانا) باید در آبی شسته شوند که به حدی خالص باشد که پس از فرآیند شستشو هیچگونه باقیماندهای، حتی از قطرات تبخیر شده، به جا نگذارد. صنعت داروسازی به آب خالص بهعنوان پایهای برای محیطهای کشت، بهعنوان یک جزء از داروهای تزریقی یا انواع دیگر داروها نیاز دارد که تضمین میکند عاری از پاتوژنها یا هرگونه میکروارگانیسم باشد که اندازه آنها بهطور قابل توجهی کمتر از ۰.۱ میکرومتر است – شرطی که بهویژه به بخش بیوتکنولوژی مرتبط است. بخش لوازم آرایشی و بهداشتی از آب بهعنوان یکی از مواد اولیه در بیشتر محصولات خود استفاده میکند و عدم وجود رنگ و مواد محلول از شرایط مهم در آب تغذیه آنهاست. بهطور مشابه، بسیاری از بخشهای صنایع غذایی و نوشیدنی نیاز به آب بسیار خالص بهعنوان یک ماده اولیه دارند، همانطور که بسیاری از بخشهای صنایع شیمیایی نیز چنین نیازی دارند.

ویژگیهایی که تعیین میکنند آیا آب تغذیه برای استفاده مناسب است یا خیر، شامل عدم وجود مواد ذرهای معلق، که با آزمایش میکروسکوپی و/یا فیلتراسیون غشایی تعیین میشود، و عدم وجود مواد محلول، بهویژه رنگ آلی و نمکهای معدنی، که با مشاهده بصری و اندازهگیری مقاومت الکتریکی تعیین میشود، هستند.

فرآیند بهینه برای تولید آب فوقالعاده خالص ترکیبی از جداسازیهای غشایی و فرآیندهای دییونیزاسیون است، و این ترکیب میتواند برای دستیابی به خلوص مورد نیاز آب محصول تنظیم شود. میکروفیلتراسیون بهعنوان اولین مرحله استفاده میشود تا بخش زیادی از مواد معلق باقیمانده و بیشتر باکتریها را حذف کند. سپس از اولترافیلتراسیون میتوان برای حذف ویروسها و سایر پاتوژنها، مولکولهای آلی بزرگ، رنگ و سایر مواد کلوئیدی استفاده کرد. یک فرآیند دییونیزاسیون با استفاده از تبادل یونی اسید-باز میتواند در نهایت تمام مواد محلول باقیمانده را حذف کند، اگرچه یک فرآیند اسمز معکوس نیز میتواند این کار را انجام دهد و ترکیب این دو فرآیند ممکن است بهترین راهحل را ارائه دهد.

سیستمهای EDI تصفیه آب نمکهای یونی و سیلیس را حذف میکنند که منجر به تولید آب فوقالعاده خالص میشود. سیستم های EDI برای عملکرد مداوم برای تولید مقاومت بیشتر از ۱۰ مگا اهم با دفع بالای بار یونی محلول تا ۹۸٪ طراحی شدهاند. طراحی مداوم و بدون مواد شیمیایی این سیستمها یک راه حل اقتصادی را ارائه میدهد که میتواند مواد شیمیایی گران قیمت و خطرناک مورد استفاده در احیای رزین تبادل یونی را حذف کند.

فناوری دییونیزاسیون الکتریکی پیوسته از رزینهای تبادل یونی بستر مخلوط و غشاهای با نفوذپذیری انتخابی برای استخراج نمکهای محلول از آب تحت تأثیر میدان الکتریکی استفاده میکند. این میدان، یونها را از جریان محصولات دور کرده و بهطور پیوسته رزینهای دانهای را احیا میکند، که نیاز به احیای شیمیایی را برطرف میکند. ترکیب اسمز معکوس و دییونیزاسیون الکتریکی بهعنوان ایمنترین و قابلاعتمادترین روش برای تولید آب تصفیهشده معرفی شده است. این سیستمها قابلیت بازیافت آب تا ۹۹% و دفع بار یونی محلول تا ۹۷% را دارند.

در دسترس بودن مواد غشایی ارزان قیمت، تولید آب خالص را متحول کرده و یکی از بزرگترین بازارها را برای چنین موادی فراهم کرده است. اکنون یک تعادل نسبی مستقیم بین خلوص مورد نظر آب محصول و هزینهای که برای دستیابی به آن خلوص در دسترس است وجود دارد.

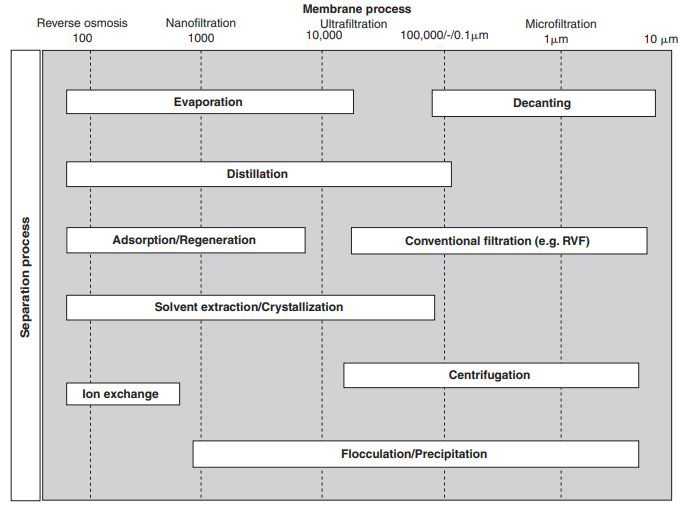

چهار فرآیند اصلی برای جداسازی ناخالصیها از آب با استفاده از غشا وجود دارد. دو مورد از این فرآیندها، میکروفیلتراسیون و اولترافیلتراسیون، همانطور که از نام آنها پیداست، با یک فرآیند فیلتراسیون کار میکنند، یعنی یک مانع متخلخل برای جریان سوسپانسیون مواد جامد یا نیمه جامد ایجاد میکنند که اجازه میدهند بخشی از جامدات بر اساس اندازه ماده معلق از مانع عبور کنند. دو فرآیند غشایی دیگر، اسمز معکوس و نانوفیلتراسیون، سوراخهای فیزیکی در ساختار خود ندارند، بلکه با فرایند انتشار کار میکنند، یعنی گونههایی که غشاها برای آنها نفوذپذیر هستند در مقیاس مولکولی از طریق ساختار غشا حرکت میکنند.

عملکردهای جداسازی این فرآیندها تا حدی با یکدیگر همپوشانی دارند، اگرچه نقاط مرکزی دامنه کاری آنها کاملاً متمایز است، همانطور که در شکل ۹ نشان داده شده است. این فرآیندها بر اساس دامنه نقاط جداسازی و وظایف معمول خود متمایز میشوند.

نقاط برش مختلف بهطور مستقیم با فشار محرک مورد نیاز برای دستیابی به آنها مرتبط هستند. در حالی که بیشتر میکروفیلتراسیون و برخی اولترافیلتراسیون به تنها کمی بیشتر از ۱ بار فشار انتقال غشایی نیاز دارند، فرآیندهای اسمز معکوس ممکن است به ۵۰ یا ۶۰ بار فشار نیاز داشته باشند. بهطور واضح، اسمز معکوس در این سطح به فرآیند گرانقیمتی تبدیل میشود، اما همچنان بهترین روش برای دستیابی به آب فوقالعاده خالص است، به شرطی که با یک سیستم دییونیزاسیون برای حذف یونهایی که از غشای اسمز معکوس عبور میکنند، ترکیب شود.

حذف ذرات جامد معلق پیش از فرآیندهای غشایی، بهویژه آنهایی که از ماژولهای الیاف توخالی استفاده میکنند، بسیار مهم است؛ در غیر این صورت، احتمال مسدود شدن مسیرهای جریان باریک وجود دارد. برای نرخهای جریان بزرگ، فیلتر مناسب برای این منظور فیلتر چند مدیای بستر عمیق است، در حالی که برای جریانهای کوچکتر، میتوان از کارتریجهای تصفیه با مدیاهای چیندار یا عمقی استفاده کرد.

تصفیه معمولی کلر برای آب تا حد زیادی باکتریها و قارچها را از بین میبرد، و یک پیشفیلتر و اسمز معکوس فرآیند را کامل میکنند. با این حال، باکتریها در رزینهای استفادهشده در سیستمهای آب فوقالعاده خالص به خوبی رشد میکنند، که نیاز به استریلیزاسیون دورهای سیستمها را ایجاد میکند. بین استریلیزاسیونها، میتوان از فیلترهای کارتریجی تصفیه برای به دام انداختن هر گونه باکتری باقیمانده در سیستم استفاده کرد. مواد گیاهی و حیوانی در حال تجزیه، مولکولهای آلی زنجیرهای طولانی را به منابع آب شهری آزاد میکنند که بیشتر آنها توسط سیستم اسمز معکوس حذف میشود. در موارد شدید، ممکن است نیاز به رزینهای ویژه و بسترهای کربن فعال نیز باشد.

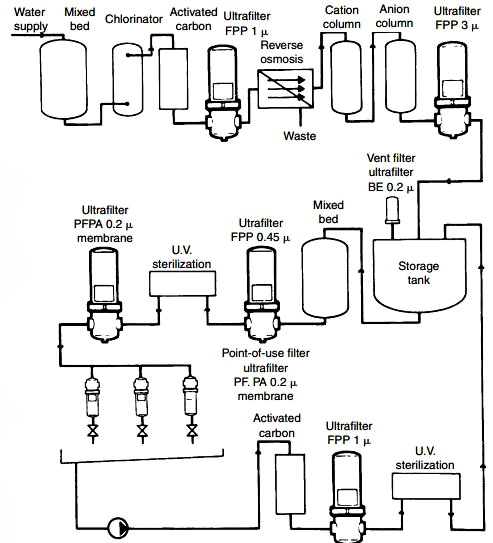

آب فوقالعاده خالص بهطور قابل توجهی خورنده است و به خطوط انتقال، شیرآلات و سایر اجزای سیستم حمله میکند و ذراتی را در پاییندست فیلتر تصفیه تولید میکند. بنابراین، باید از یک فیلتر ریز با درجهبندی ۰.۲ میکرومتر یا یک سیستم اولترافیلتراسیون کوچک استفاده شود. پیچیدگی ضمنی در یک سیستم آب فوقالعاده خالص در شکل ۱۰ به تصویر کشیده شده است که همچنین یک جریان بازیافت آب شستشوی مصرفشده را نشان میدهد.

مهمترین ویژگیهای عملکرد کارتریجهای فیلتراسیون نهایی مورد استفاده در تولید آب فوق خالص به شرح زیر است:

سیستمهای اسمز معکوس یکی از پیشرفتهترین و پرکاربردترین فناوریها برای تصفیه آب صنعتی هستند. این سیستمها قادر به حذف طیف گستردهای از آلایندهها از جمله نمکها، مواد آلی، ذرات معلق، و حتی میکروارگانیسمها هستند.

اسمز معکوس بر پایه پدیده اسمز کار میکند. در فرآیند طبیعی اسمز، آب از محلول با غلظت نمک پایینتر به سمت محلول با غلظت نمک بالاتر حرکت میکند تا تعادل برقرار شود. اما در اسمز معکوس، با اعمال فشار به آب در سمت با غلظت نمک بالاتر، آب مجبور میشود از غشاء نیمهتراوا عبور کرده و به سمت محلول با غلظت پایینتر برود، در حالی که نمکها و دیگر آلایندهها پشت غشاء باقی میمانند.

قبل از ورود آب به غشاهای اسمز معکوس، آب باید از طریق مراحل پیش تصفیه مانند فیلترهای چند مدیا، فیلترهای کربنی و گاهی اوقات تبادل یونی تصفیه شود تا ذرات معلق، کلر، و دیگر آلایندههای بزرگتر حذف شوند. این کار باعث افزایش عمر غشاها و کارایی سیستم میشود.

برای جلوگیری از رسوبگذاری و گرفتگی غشاها، سیستمهای اسمز معکوس به صورت دورهای شستشو میشوند تا رسوبات از سطح غشا پاک شوند.

یک سیستم تصفیه کننده برای تصفیه آب سطحی و آب ورودی برای کاربردهای بویلر و تاسیسات حساس است. سیستم MF/RO از فناوری پیشرفته دوغشایی برای تصفیه آب فرآیند استفاده میکند. این سیستم میکروفیلتراسیون (MF) الیاف توخالی و اسمز معکوس (RO) ثابت شده است که هزینههای عملیاتی کلی را ۱۵-۲۰% کاهش میدهد. همچنین میتواند به تولید آب با کیفیت بالا و ثابت، با فضای اشغالی بسیار کمتر، آلاینده کمتر و بدون نیاز به آبگیری لجن، حمل و نقل و دفع آن دست یابد. از دیگر مزایای این سیستم میتوان به بهبود کیفیت آب و حذف نوسانات کیفیت آب در واحدهای عملیاتی پایین دست اشاره کرد.

سیستمهای الکترودیونیزاسیون و اسمز معکوس یا اغلب به صورت ترکیبی برای تولید آب فوقالعاده خالص در کاربردهای صنعتی مورد استفاده قرار میگیرند. این دو تکنولوژی به دلیل ویژگیهای منحصر به فرد خود، در کنار هم میتوانند بهطور موثری ناخالصیهای موجود در آب را حذف کنند.

اسمز معکوس ابتدا بخش عمدهای از نمکها و آلایندههای موجود در آب را حذف میکند و آب با کیفیت بالا تولید میکند. اما برخی از یونهای کوچک و خاص ممکن است همچنان در آب باقی بمانند. الکترودیونیزاسیون آب خروجی از RO را که هنوز حاوی مقدار کمی یون است، دریافت میکند و این یونهای باقیمانده را به صورت الکتریکی جدا میکند. این مرحله آب را به درجه خلوص بسیار بالایی میرساند که برای کاربردهای حساس صنعتی ضروری است.

در ادامه فرایند تصفیه آب ورودی به بویلر به عنوان یک مثال از مطالب ذکر شده بررسی میشود.

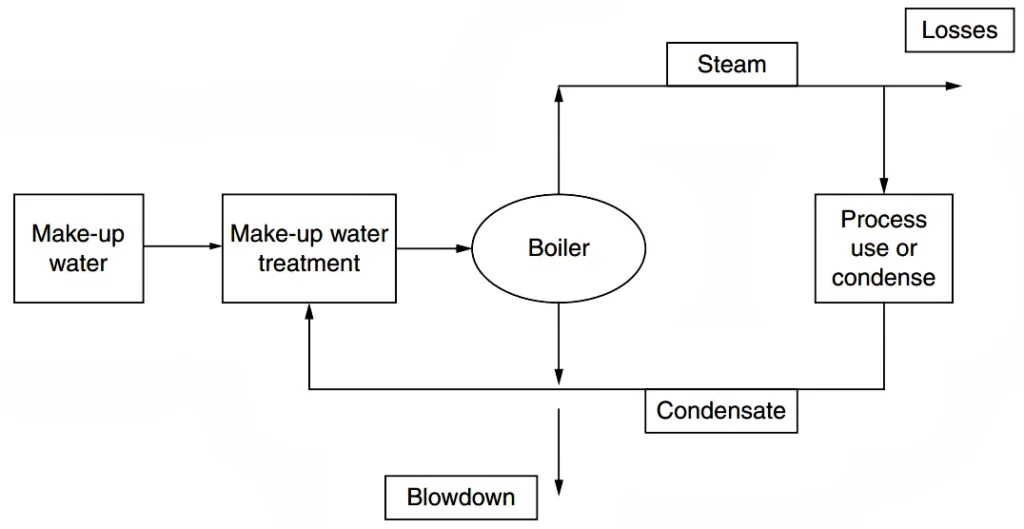

بخار یک سیال فرایندی جهانی است که برای تولید برق، به عنوان یک محیط گرمایشی یا به عنوان ورودی فرآیند استفاده میشود. اکثر مدارهای بویلر شامل بازیافت بخشی یا تمام بخار چگال شده پس از استفاده است. یک مدار معمولی (شکل ۱۱) شامل موارد زیر است:

علاوه بر فشار (و دمای) بخار تولید شده که ممکن است ماهیت کلی سیستم بویلر را تعیین کند و قطعاً میزان خلوص مورد نیاز آب تغذیه را مشخص میکند، مهمترین ویژگی سیستم ترکیب آب جبرانی است. زیرا این ترکیب تعیین میکند که چه سطحی از تصفیه لازم است و چه خلوصی از بخار احتمالاً تولید خواهد شد.

هدف اصلی از تصفیه آب ورودی بویلر، حفاظت از بویلر و بهویژه سطوح حرارتی آن در برابر خوردگی و رسوبگذاری جامدات است. خلوص بخار عمدتاً با تبخیر آب تأمین میشود، که باعث میشود هرگونه ناخالصی باقیمانده در بویلر باقی بماند. بنابراین، فرآیندهای تصفیه باید با تعدادی از آلایندههای موجود در آب جبرانی مقابله کنند و این فرآیندها ممکن است خارجی باشند، که در تصفیهخانه انجام میشوند، یا داخلی، که آب یا بخار را در خطوط تغذیه یا در خود بویلر طبق شرایطی تصفیه میکنند.

تاسیسات تصفیه آب ورودی باید هرگونه جامدات معلق باقی مانده در آب جبرانی را حذف کند و تا حد امکان جامدات محلول را نیز حذف کند. باید مواد معلق بسیار کمی وجود داشته باشد، به خصوص اگر آب جبرانی از یک منبع اصلی تامین شود. در چنین شرایطی آلایندهها در فرآیندهای تصفیه در مراحل بعدی حذف خواهد شد اما اولین مرحله معمولاً میکروفیلتراسیون باید باشد و هدف آن تا حد زیادی حفظ مسیرهای عبور در مراحل بعدی تصفیه است تا محافظت از بویلر.

مواد محلول مشکل بسیار بزرگتری هستند، بهویژه اگر آب جبرانی سخت باشد. سختی آب یک ویژگی آبهای زیرزمینی است که از میان لایههای زیرزمینی نفوذ کرده و در حین حرکت، مواد محلول را در خود حل میکند. نمکهای کلسیم و منیزیم (کربناتها، بیکربناتها، سولفاتها و غیره) در آب سرد بهطور قابلتوجهی محلول هستند، اما با افزایش دمای آب، حلالیت آنها کاهش مییابد. بنابراین، وقتی آب در بویلر گرم میشود، این نمکها از محلول خارج شده و بهصورت رسوب بر روی سطوح انتقال حرارت تهنشین میشوند (مانند رسوب کتری)، که بهسرعت بویلر را غیرقابلاستفاده میکند. بنابراین، آب سخت باید نرم شود؛ به این معنا که مواد محلولی که باعث سختی میشوند باید حذف شوند. در بیشتر تاریخ صنعتی بویلرها، نرم کردن آب با اضافه کردن مواد شیمیایی انجام میشد که کلسیم و منیزیم را در دماهای محیطی رسوب میدادند تا بتوان آنها را از آب فیلتر کرد. این کار در تانکهای بزرگ شفافسازی با محفظههای واکنش در انتهای تغذیه (شفافسازهای واکنشدهنده) انجام میشد و سپس آبگیری و دفع لجن حاصل انجام میگرفت.

امروزه رایجترین روش برای نرم کردن آب نوعی سیستم حذف یون مانند تبادل یونی، الکترودیونیزاسیون یا اسمز معکوس است. باید به خاطر داشت که تبادل یونی ساده همانطور که از نامش پیداست یونهای بالقوه نامحلول را با یونهای محلول (معمولاً سدیم) جایگزین میکند، بنابراین کل محتوای یونی آب یکسان باقی میماند و رسوبات همچنان با تبخیر آب در دیگ بخار تشکیل میشوند. روش ایمن تبادل یونی سپس یک سیستم تبادل اسید-باز است که کاتیونها را در محلول با یونهای هیدروژن و آنیونها را با گروههای هیدروکسیل (hydroxyl) جایگزین میکند، یعنی برای هر مولکول نمک فلزی که حذف میشود، یک مولکول آب تشکیل میدهد.

حذف کامل یون نیز در اصل توسط اسمز معکوس ارائه میشود، اگرچه نفوذ یونها از طریق بهترین غشا صفر نیست، بنابراین یک مقدار محدود، اگر بسیار کم، از نمک فلزی در آب تصفیه شده وجود خواهد داشت. اگر محتوای نمک بسیار کم مورد نیاز باشد، در این صورت احتمالا مقرون به صرفهترین روش اسمز معکوس به دنبال یک فرآیند دیونیزاسیون است.

وجود مواد آلی، بهویژه اگر آب جبرانی از منابع سطحی باشد، میتواند با تشکیل کفها، در تولید بخار اختلال ایجاد کند. این مواد و سایر مواد کلوئیدی میتوانند با استفاده از اولترافیلتراسیون حذف شوند که همچنین سیلیس را که یک ماده بسیار سرسخت در تشکیل رسوبات است، از بین میبرد.

وظیفه جداسازی اصلی دیگر در تصفیه آب ورودی دیگ بخار حذف گازهای محلول، به ویژه اکسیژن و دی اکسید کربن است که باعث خوردگی در دیگ بخار میشود. این گازها را میتوان با هوازداهای مکانیکی حذف کرد یا میتوان مواد شیمیایی اضافه کرد که این گازها را جذب میکنند.

بهدلیل اینکه فرآیندهای تصفیه کاملاً بینقص نیستند و همچنین بهدلیل انباشت مواد جامد رسوبشده از محلول در شرایط بسیار خورنده بویلر، لازم است که در زمانهای مشخص مواد جامد تجمعیافته از بویلر تخلیه شوند. این فرآیند که به آن دمش معکوس” (Blowdown) گفته میشود، منجر به تولید لجن داغی میشود که باید آبگیری و دور ریخته شود.

در بسیاری از سیستمهای بخار، کندانس بازیافتشده بزرگترین بخش آب تغذیه را تشکیل میدهد. تصفیهای که قبلاً بر روی آن انجام شده، آن را به یک کالای ارزشمند تبدیل میکند، بنابراین دور ریخته نمیشود. اما باید دوباره تصفیه شود، زیرا در جریان برگشت به مخزن ورودی تصفیهخانه آب تغذیه، ممکن است برخی از ناخالصیها را جذب کند. تصفیه نهایی کندانس ممکن است بهدلیل نیازهای نسبتاً متفاوت با استفاده از یک سیستم تبادل یونی جداگانه انجام شود،

تامین آب در برخی از چالشبرانگیزترین صنایع، کاری است که به تجربه و فناوری تخصصی نیاز دارد. تصفیه آب صنعتی از رسوبگذاری، خوردگی و مسدود شدن تجهیزات پایین دست جلوگیری میکند و با حذف مواد مضر در مرحله ابتدایی، هزینههای نگهداری و بهرهبرداری را کاهش میدهد. پیش تصفیه باعث بهبود کارایی مراحل اصلی تصفیه، مانند اسمز معکوس یا دی یونیزاسیون میشود. فیلترهای کارتریج چیندار عمقی، کیسهای، کربن فعال و شن و ماسه سبز یکی از ابزارهای موثر در مرحله ابتدایی یا میانی تصفیه آب صنعتی هستند که با ترکیب با سایر روشهای تصفیه میتوانند بهطور موثری کیفیت آب را بهبود بخشند. سیستمهای فیلتراسیون چند مدیا نیز به دلیل کارایی و انعطافپذیری بالا، یکی از گزینههای محبوب برای تصفیه آب صنعتی به شمار میروند. در مرحله تصفیه تهایی سیستمهای تصفیه آب صنعتی برای اطمینان از کیفیت آب، از تکنیکها و فناوریهای متنوعی بهره میگیرند که هر کدام با توجه به نیازهای خاص، نوع و میزان آلایندههای موجود در آب، حجم تصفیه و هزینههای عملیاتی و نگهداری انتخاب میشوند. ترکیبهای مختلف از این فناوریها میتوانند به بهبود عملکرد سیستمهای تصفیه آب صنعتی کمک کنند و در نهایت آب با کیفیت مطلوب و پایدار را فراهم آورند.

دییونیزاسیون (DI) با استفاده از رزینهای تبادل یون، آب را تقریباً از تمام یونهای محلول پاک میکند. این روش برای تولید آب با خلوص بسیار بالا مناسب است، اما در مقیاس بزرگ، نیازمند نگهداری و تعویض رزینها است.

الکترو دییونیزاسیون (EDI) یک روش پیشرفته است که با ترکیب تبادل یون و استفاده از جریان الکتریکی، امکان تولید آب فوقالعاده خالص را بدون نیاز به مواد شیمیایی فراهم میکند. این روش از بهرهوری بالاتری نسبت به DI برخوردار است و نیاز به نگهداری کمتری دارد.

فرآیندهای غشایی مانند میکروفیلتراسیون، اولترافیلتراسیون، نانوفیلتراسیون و اسمز معکوس، با تکیه بر جداسازی فیزیکی آلایندهها از آب، امکان حذف طیف گستردهای از ذرات معلق، باکتریها، ویروسها و حتی یونها را فراهم میکنند. این فرآیندها بسیار مؤثر هستند اما ممکن است نیاز به پیشتصفیه دقیق داشته باشند تا از انسداد غشاها جلوگیری شود.

سیستم اسمز معکوس (RO) یکی از پیشرفتهترین فناوریهای غشایی است که قادر به حذف تا ۹۹.۹ درصد از تمام آلایندهها، شامل مواد معدنی، فلزات سنگین، مواد آلی و میکروارگانیسمها است. اگرچه این سیستم نیاز به فشار بالای آب دارد و ممکن است انرژی بیشتری مصرف کند، اما کیفیت آب خروجی آن بینظیر است.

سیستمهای میکروفیلتراسیون/اسمز معکوس با ترکیب این دو فناوری، به تصفیه دقیقتر و با کیفیت بالاتر آب میپردازند. میکروفیلتراسیون بهعنوان مرحله پیشتصفیه، از ورود ذرات معلق بزرگ به غشای اسمز معکوس جلوگیری کرده و عمر مفید آن را افزایش میدهد.

سیستمهای الکترو دییونیزاسیون/اسمز معکوس (EDI/RO) نیز ترکیبی پیشرفته از دو فناوری مؤثر در حذف یونها و آلایندههای مختلف از آب هستند. این سیستمها برای تولید آب فوقالعاده خالص با کمترین نیاز به نگهداری و استفاده از مواد شیمیایی مناسب هستند.

[۱] Sutherland, Kenneth S., and George Chase. Filters and filtration handbook. Elsevier, 2011.

[۲] Hutten, Irwin M. Handbook of nonwoven filter media. Elsevier, 2007.

[۳] https://shop.pall.com/us/en/microelectronics/semiconductor/ultrapure-water-1/zidgri78dgq

[۴] Chaudhuri, Parimal Pal. Industrial water treatment process technology. Butterworth-Heinemann, 2017.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست