این مقاله، بخش اول از یک سری دو قسمتی است که جنبههای عملی فناوری فیلتراسیون کیسهای (bag filtration) را پوشش میدهد. قسمت ۱ مدیاهای فیلتر این فناوری و برخی دستورالعملها برای انتخاب محفظه (housing) را معرفی میکند. بخش ۲ روشهای اثبات شده برای بهینهسازی فرآیند فیلتراسیون را ارائه میدهد.

فیلتراسیون کیسهای، در بسیاری از فرآیندهای صنعتی برای حذف ذرات ناخواسته از مایعات استفاده میشود. بهطور معمول، این روش فیلتراسیون یک گزینه اساسی برای کاربردهای عمومی و غیرضروری بوده است. امروزه از فیلترهای کیسهای برای فیلتر کردن بسیاری از مایعات مختلف – از آب گرفته تا چسب – برای کاربردها و شرایط گستردهتر و سختتر استفاده میشود. هنگام انتخاب یک فیلتر کیسهای و گزینههای مختلف مرتبط باید جنبههای مختلفی را در نظر گرفت تا اطمینان حاصل شود که بهترین سطح عملکرد ممکن به دست میآید. برخی از مرتبطترین معیارها عبارتند از:

مشخصات و اندازه ذرات

در تصفیه یک مایع، تنها برخی از آلایندهها ممکن است نیاز به حذف داشته باشند، در حالی که سایر آلایندهها که ضروری نیستند یا برای فرآیند ارزشمند هستند، میتوانند یا باید در مایع پاکسازی شده باقی بمانند. هنگامی که عملاً تمام ذرات با اندازه خاص و بزرگتر باید حذف شوند، یک فیلتر “مطلق” (absolute) مورد نیاز است. این فیلتر دارای یک ویژگی منحصر به فرد است که در آن اندازه منافذ (pore size) به گونهای است که در آن ذرهای با اندازه خاص یا بزرگتر به طور قابل اعتماد توسط فیلتر با کارایی مشخص (به عنوان مثال > 99٪) تحت شرایط آزمایش کاملاً تعریف شده حفظ میشود. بهعنوان مثال، اندازه مطلق ۱۵ میکرومتر به این معناست که تمام ذرات با اندازه ۱۵ میکرومتر یا بزرگتر، در یک فرآیند فیلتراسیون، با یک بازده ۹۹% نگه داشته خواهند شد.

درجهبندی اندازه منافذ “اسمی” (nominal) به یک فیلتر اشاره دارد که قادر به جلوگیری از عبور درصد نامشخصی از ذرات جامد بزرگتر از اندازه منافذ اعلام شده است، که بهطور معمول به میکرومتر (یا میکرون) بیان میشود. شرایط حین عملیات فیلتراسیون، مانند فشار عملیاتی، شکل و غلظت ذرات، تأثیر قابل توجهی بر توانائی نگهداری فیلترها (retention capability) دارند.

بحث در مورد “اسمی” در مقابل “مطلق” یکی از مهمترین معیارهایی است که باید به آن توجه کرد. اسمی بدتر از مطلق نیست. نکته کلیدی این است که فیلترهایی را پیدا کنیم که بهترین عملکرد را در یک کاربرد خاص بدون قرار دادن فیلترهای ریزتر (finer) از حد نیاز، ارائه میدهند. این معمولاً با آزمایش در محل انجام میشود. نسبت هزینه به ارزش نیاز به بررسی دقیق دارد – هر چه فیلتر ریزتر باشد، گرانتر خواهد بود. علاوهبر این، فیلترهای ریز معمولاً سریعتر نیز مسدود میشوند که به توقف تجهیزات و افزایش مجدد هزینهها منجر میشود. برای جلوگیری از گرفتگی (clogging)، صنعت اغلب به دو یا چند مرحله فیلتراسیون متکی است. با هر مرحله، فیلترها برای حذف ذرات کوچکتر نسبت به مرحله قبل ریزتر میشوند. این فرآیند پیش فیلتراسیون خطر گرفتگی فیلتر را قبل از آماده شدن مایعات فیلتر شده نهایی برای استفاده کاهش میدهد.

شرایط فرآیند

شرایط فرآیند به انتخاب راه حل فیلتراسیون مناسب بسیار مرتبط است. بسته به کاربرد ممکن است نیاز به مقاومت دمایی خاص یا توانایی مقابله با فشارهای بالاتر باشد. در کنار انتخاب نوع فیلتر مناسب، پارامترهای فرآیند نیز در اندازه خاص سیستم نقش دارند. پس از انتخاب نوع فیلتر، نرخ جریان مورد نیاز تعداد کیسههای فیلتر مورد نیاز را مشخص میکند. بسته به شرایط فرآیند، تعداد کیسههای فیلتر را میتوان افزایش داد. برای مثال، در یک فرآیند دستهای (batch process)، ممکن است برای جلوگیری از وقفه در تعویض کیسههای فیلتر، کیسههای فیلتر بیشتری در نظر گرفته شود. پیروی از یک بازه زمانی تعویض برنامه ریزی شده ممکن است برای برنامهریزی نگهداری بهتر مناسبتر باشد.

عوامل دیگر میتوانند محدودیتهای ماهیت ارگونومیک (ergonomic in nature) یا فضا یا ارتفاع باشند. اغلب فیلترهای کوچکتر و فشردهتر به دلیل دسترسی آسانتر در ارتفاع یا سهولت تعویض ترجیح داده میشوند. هنگام فیلتر کردن مایعات چسبناک مانند چسبها، رنگها یا رزینها، ممکن است استفاده از یک فیلتر از نوع کوتاهتر در جایی که محفظه (housing) نقطه دسترسی پایینتری داشته باشد و خود کیسه کوتاهتر باشد، عملیتر باشد. ظرفیت فقط نیمی از اندازه محبوبتر خواهد بود، اما مزیت ارگونومیک آن باعث میشود که این گزینه ترجیح داده شود.

انواع مدیای فیلتر

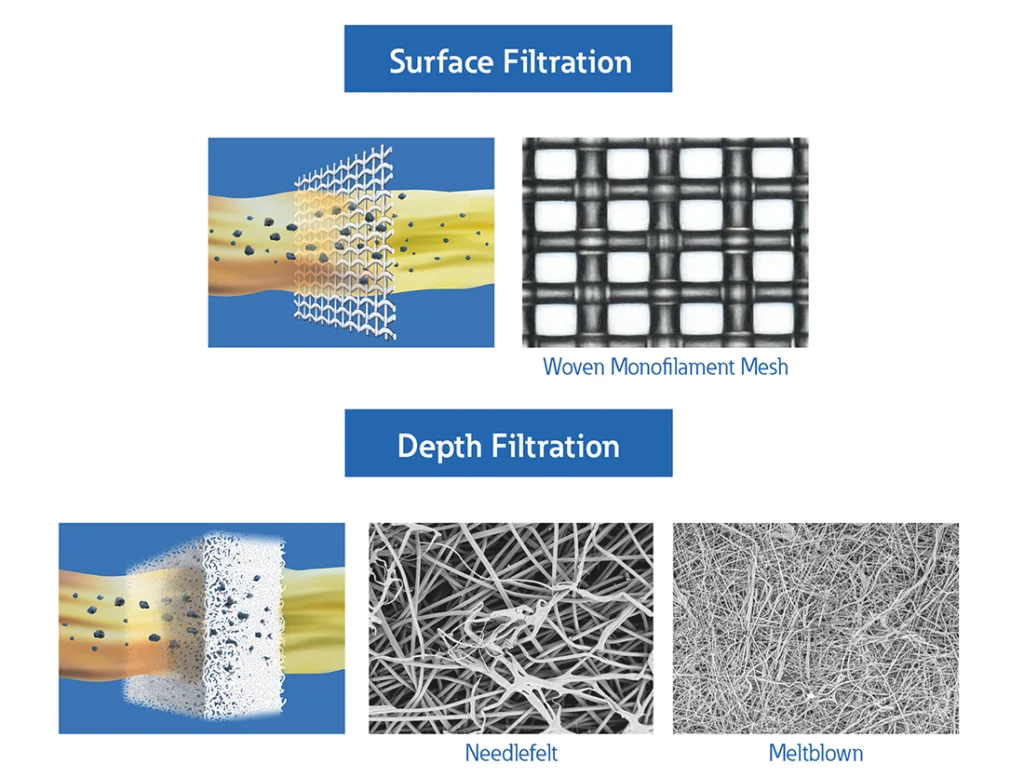

فیلترهای کیسهای در بسیاری از فرایندها و صنایع محبوب هستند، از آب ساده گرفته تا محصولات غذایی، رنگها و پوششها تا مواد شیمیایی و حلالهای مختلف تا مواد شیمیایی و حلالهای مختلف که دمای محیط برای هریک از این فرایندها متغیر است. مواد فیلتر معمول پلیپروپیلن، پلیاستر و پلیآمید (نایلون) هستند- هرکدام دارای ویژگیهای خاصی هستند که آنها را سازگار با شرایط خاصی میکند. سه نوع اصلی مدیای فیلتر وجود دارد: بیبافتهای سوزن زنی شده (needlefelts)، مشهای مونوفیلامنت بافته شده (woven monofilament meshes) و مدیاهای ملت بلون (meltblown media).

بیبافتهای سوزن زنی شده محبوبترین نوع هستند و از طریق ترکیب الیاف با اندازههای مختلف و فشردن آنها از طریق یک فرایند سوزن زنی به ساخته میشود. آنها دارای درجه بندی اسمی بین ۱ میکرومتر و ۲۰۰ میکرومتر هستند. در اینجا، پلیپروپیلن و پلیاستر معمولاً استفاده میشوند و به صورت دوخته شده یا اتصال داده داده در دسترس هستند.

قبلا فیلتر کیسهای دوخته شده با یک حلقه فلزی گزینه استاندارد بود که این مورد به یک نسخه کاملا اتصال داده شده با یک حلقه آببند پلاستیکی تبدیل شده است. ساختار مخلوط الیاف، بیبافتهای سوزنزنی شده را به فیلترهای عمقی تبدیل میکند. این بدان معناست که ذرات را میتوان در ماتریس فیلتر به دام انداخت. در حالی که ذرات بزرگتر در سطح مدیا باقی میمانند، ذرات کوچکتر به درون ساختار مدیا حرکت میکنند و بسته به اندازه آنها به دام میافتند یا میتوانند از آن عبور کنند. فیلترهای بیبافت سوزنزنی شده قابلیت جریان با سرعت بالا را فراهم میکنند در حالیکه در افت فشار اولیه تمیز پایین عمل میکنند. برای محدود کردن آزاد شدن الیاف به جریان سیال، مواد پلیپروپیلن و پلیاستر دارای یک سطح صاف هستند. نسخههای خاصی برای استفاده در صنایع غذایی و نوشیدنی موجود است. اینها از مقررات موجود برای پلاستیک در تماس با مواد غذایی پیروی میکنند. کاربردهای معمول در صنایع غذایی شامل روغنهای گیاهی، چربیها و محلولهای قندی است. کیسههای سوزنزنی شده معمولاً یک محصول تک لایه هستند و در انواع استاندارد و با عمر طولانی در دسترس هستند.

مشهای مونوفیلامنت بافته شده یک فیلتر سطحی مشبک دو بعدی را تشکیل میدهند. آنها معمولاً بین محدوده اندازه ذرات ۵ میکرومتر تا ۱۲۰۰ میکرومتر متفاوت هستند. هنگام در نظر گرفتن ذرات گرد و کریستالی، این فیلترها را میتوان دارای اندازه مطلق در نظر گرفت. به این ترتیب، آنها نقطه برش point) cut off) بسیار دقیقتر را فراهم میکنند که در آن حذف تمام ذرات با اندازه خاص یا بزرگتر ضروری است. یک کاربرد معمولی در اینجا میتواند محافظت از نازلها برای جلوگیری از مسدود شدن دهانه باشد. رایجترین ماده مورد استفاده نایلون یا پلیآمید است (شکل ۱).

آخرین گروه مدیاها، مدیاهای ملت بلون هستند که پلیپروپیلن یا پلیاستر نیز رایجترین مواد مورد استفاده برای آنها هستند. این نوع فیلترها به طور مستقیم از پلیمر تولید میشوند بدون اینکه نیاز به استفاده از سورفکتانتها (surfactants) یا مواد افزودنی خاص برای پردازش الیاف یا در فرآیند سوزنزنی باشد. بنابراین، مدیای فیلتر دارای ساختار الیافی خالصتر و ریزتر است، که نرخ نگهداری بالاتری را فراهم میکند. ساختارهای چندلایه درجه بندی شده، فرآیند فیلتراسیون مرحلهای و ظرفیت فیلتراسیون بهینه را ارائه میدهند. این کیسههای فیلتر معمولاً در مواردی استفاده میشوند که نیاز به حذف ذرات باید تا ۱ میکرومتر با راندمان بالا وجود دارد و معمولاً دارای بازده مطلق هستند.

ملاحظات انتخاب محفظه housing))

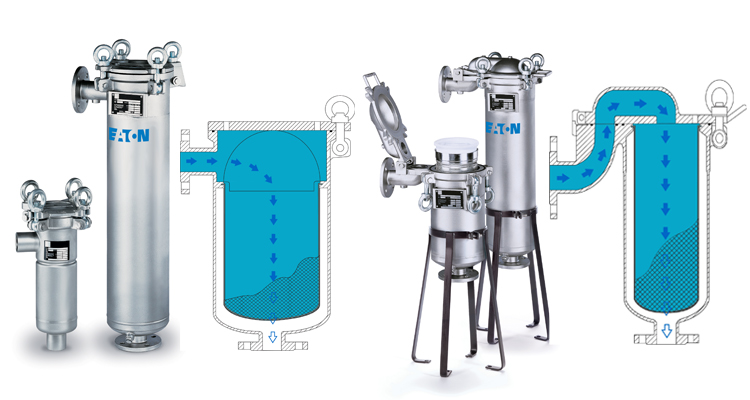

دو الگوی جریان اصلی وجود دارد – ورود از بالا یا ورودی جانبی (شکل ۲). نسخههای ورود از بالا دارای حلقه آببندی کیسه فیلتر هستند که مستقیماً توسط درب پیچ (bolted lid) فشرده شده است. این امر آببندی را بهبود میبخشد و بای پس (bypass) احتمالی را حذف میکند. کیسه فیلتر همچنین در بالای فیلتر قرار میگیرد و به این ترتیب تعویض آن آسانتر است. این نسخه برای تمام فیلترهای با راندمان بالاتر توصیه میشود. بدنهها همچنین ارتفاع کمتری دارند و دسترسی بهتری نسبت به مدلهای ورودی جانبی دارند.

در نهایت، دو لوازم جانبی اضافی برای کمک به تسهیل عملیات فیلترهای کیسهای استفاده میشود. ابزار بگ لاک (Bag Lock) که با نام تنظیم کننده جایگاه کیسه (Bag Positioner) نیز شناخته میشود، برای نصب کیسه فیلتر به روشی آسان و صحیح استفاده میشود. از آنجایی که استحکام ذاتی آن محدود است، باید توسط یک سبد فلزی حمایت شود که تمام اختلاف فشار را تحمل کند. کیسههای بدون پشتیبانی ممکن است در معرض آسیب و مشکلات ترکیدن باشند، البته در قسمت پایین درز. این وسیله جانبی میتواند در حین فیلتراسیون در محفظه (housing) بماند و از فروریختن (collapsing) فیلتر در حین شستشوی معکوس جلوگیری میکند. همچنین میتوان از آن در مرحله نگهداری بعدی استفاده کرد. این لوازم جانبی همچنین میتوانند به میلههای مغناطیسی مجهز شوند که بهعنوان یک تله اضافی عمل میکنند و ذرات آهنی را قبل از آمدن به محیط فیلتر میگیرند. این کار عمر فیلتر را افزایش میدهد یا از آسیب ناشی از ذرات فلزی تیز جلوگیری میکند.

کیسههای فیلتر سایز استاندارد ۰۲ دارای قطر ۷ اینچ با طول ۳۲ اینچ هستند که سطح فیلتر حدود ۵ فوت مربع را فراهم میکند. با این حال، داخل کیسه حجمی نزدیک به ۲/۴ گالن است که عمدتاً بدون استفاده باقی میماند. هنگامی که فیلتر مسدود میشود و نیاز به تعویض دارد، گاهی اوقات تخلیه این مایع دشوار است که منجر به از بین رفتن محصول میشود و برداشتن کیسه را به میزان قابل توجهی دشوارتر میکند. یک بالون جابه جایی (displacement balloon) که یک سازه فلزی از جنس فولاد ضد زنگ است، حجم بلااستفاده را در داخل کیسه فیلتر میگیرد. این بالن داخل کیسه قرار میگیرد و در حین فیلتراسیون در آنجا میماند، قبل از برداشتن فیلتر برای نگهداری، تنظیم کننده جایگاه کیسه را خارج کرده و حجم محصول داخل کیسه فیلتر از ۲/۴ به ۹/۱ گالن کاهش مییابد. این لوازم جانبی معمولاً برای همه محصولات چسبناک و گران قیمت مانند رنگها و رزینها بسیار رایج است.

بخش بعدی: راههایی برای بهبود فرآیندهای فیلتراسیون

بخش دوم این مجموعه روشهای اثباتشده در این زمینه را برای بهبود کارایی و مقرونبهصرفه فرآیندها با استفاده از فناوری فیلتراسیون کیسهای مورد بحث قرار میدهد.

Link: https://www.filtnews.com/criteria-to-consider-when-choosing-bag-filtration-technology-part-i/

نویسنده: Wim Callaert

تاریخ انتشار: August 14, 2020

مترجم: امین فروزان

ذخیره پست

ذخیره پست