نمکزدایی معمولاً امروزه برای غلبه بر کمبود آب شیرین در برخی از مناطق جهان در صورت وجود آب شور مورد استفاده قرار میگیرد. در قرن گذشته انواع مختلفی از فناوریها ارائه شده است. این مقاله، فناوریهای تجاری فعلی مانند تقطیر فلش چند مرحله ای (MSF)، تقطیر چند اثر (MED) و اسمز معکوس (RO) و فناوریهای جدید با هدف بهرهبرداری از منابع تجدیدپذیر انرژی مانند انرژی باد، خورشید و بیومس را نشان میدهد. در این موارد، تجهیزات شیرین سازی آب شور همانند تجهیزات متدوال هستند و تنها تفاوت آنها در استفاده از انرژی تجدیدپذیر است. بنابراین، طبقهبندیها ابتدا با در نظر گرفتن اصول کار، ورودی اصلی انرژی مورد نیاز برای تصفیه و پتانسیل استفاده از منابع انرژی تجدیدپذیر معرفی میشوند. نحوه عملکرد فرآیند و برخی از دادهها در مورد وضعیت توسعه نیز گزارش شده است.

جهت برآوردن تقاضای روزافزون آب شیرین به دلیل رشد جمعیت و مسائل رفاهی، اولین سیستمهای نمکزدایی در اواخر دهه ۱۹۵۰ نصب شدند. اولین فناوریها به دلیل هزینه کم سوختهای فسیلی از انرژی حرارتی استفاده میکردند. با افزایش تدریجی هزینه انرژی، تحقیقات زیادی به منظور به حداقل رساندن هزینه کل شیرین سازی آب انجام شده است. این تحقیقات با دو هدف (۱) افزایش بهرهوری انرژی فناوریهای تجاری متداول و (۲) بررسی و ارائه راهکارهای جدید انجام میشود. بهعنوان مثال، در مورد اول، تعداد مراحل تقطیر فلش چند مرحلهای (MSF) (Multi-Stages Flash distillation) به تدریج از ۸ تا ۱۲ به ۲۰ افزایش یافته است. در مورد پیشنهاد راه حلهای نوآورانه، معرفی غشاهای نیمه تراوا نشان دهنده یک تغییر اساسی در بحث نمکزدایی است. در واقع امروزه اسمز معکوس (RO) (Reverse Osmosis) پرکاربردترین فناوری برای این منظور است.

اصطلاح نمکزدایی به فرآیند تکنولوژیکی مورد استفاده برای استخراج آب شیرین از آب شور اشاره دارد. آب دریا اغلب منبع آب خامی است که برای تامین این فرآیند استفاده میشود. از لحاظ تاریخی، ایده پشت فرآیند نمکزدایی توسط نیروی دریایی سلطنتی (نیروی جنگ دریایی بریتانیا) در پایان قرن هجدهم با هدف افزایش استقلال ناوبری بدون ذخیره آب بیشتر در کشتیها مطرح شد. از آنجایی که در آن دوره کشتیها به موتورهای بخار مجهز بودند، اولین فناوری نمکزدایی تقطیر تک فلش بود که در سالهای بعد به MSF کارآمدتر ارتقا یافت.

اولین نوع واحد نمکزدایی در سال ۱۸۸۵ در گلاسکو (اسکاتلند) ساخته شد. تا جنگ جهانی دوم ساخت واحد نمکزدایی در انحصار این شرکت که بعدها به Weir Westgarth معروف شد، بود. در سالهای بعد، دستگاههای نمکزدایی در سراسر جهان برای اهداف عمرانی نصب شدند. در سال ۱۹۰۷، یک شرکت هلندی اولین کارخانه آب شیرین کن را در کشورهای حاشیه خلیج فارس در شهر جده نصب کرد. همان کارخانه در سال ۱۹۲۸ جایگزین شد و دو واحد تولید شده توسط Weir Westgarth (با ظرفیت کل ۱۳۵ متر مکعب در روز) نصب شد.

امروزه نمکزدایی با استفاده از فناوریهای مختلفی قابل انجام است. بهطور کلی، یک کارخانه آب شیرین کن شامل فرآیندهای مختلفی برای به دست آوردن آب شیرین است که در این میان واحد نمکزدایی گرانترین جزء از لحاظ مصرف انرژی است. یک کارخانه آب شیرین کن معمولا شامل:

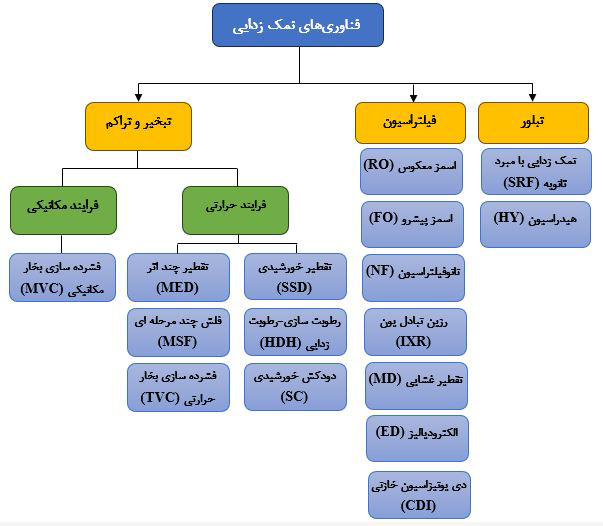

همان طور که قبلا گفته شد، فرآیند نمکزدایی بیشترین مصرف انرژی را در فرایند دارد. به همین دلیل تمرکز این مقاله بر روی این قسمت خواهد بود. قبل از معرفی راه حلهای مورد استفاده، یک طبقهبندی مورد نیاز است. Alkaisi [5] سه دسته بندی اصلی را پیشنهاد کرده است: تبخیر و تراکم (Evaporation and Condensation)، فیلتراسیون (Filtration) و تبلور (Crystallization). شکل ۱ ارتقای طبقهبندی ارائه شده توسط Alkaisi را نشان میدهد که فناوریهای جدیدی را که در حال حاضر در حال بررسی هستند را نیز شامل میشود.

فناوریهای تبخیر و تراکم اولین تکنیکهای نمکزدایی هستند که از لحاظ تاریخی برای تولید آب شیرین در مناطق شهری استفاده میشوند. این فناوری به این صورت است که با اعمال انرژی حرارتی، آب دریا به بخار تبدیل میشود و سپس متراکم میشود. این انرژی را میتوان با استفاده از گرمای یک فرآیند حرارتی (مثلاً گرمای حاصل ازاحتراق سوخت) یا از طریق یک فرآیند مکانیکی تولید کرد. در مورد اول، متداولترین فناوریها MED، MSF، فشرده سازی بخار حرارتی (TVC) (Thermal Vapor Compression) و تقطیر غشایی (MD) (Membrane Distillation) هستند. در حال حاضر روشهای دیگری در دست بررسی هستند و در میان آنها میتوانیم چند راه حل جدید ارائه شده توسط انرژی خورشیدی پیدا کنیم: تقطیر خورشیدی (SSD) (Solar Still Distillation)، دودکش خورشیدی (SC) (Solar Chimney) و نمکزدایی رطوبت سازی-رطوبت زدایی (HDH) (Humidification-Dehumidification).

با توجه به فرآیندهای مکانیکی مورد استفاده برای تولید آب شیرین از طریق تبخیر و تراکم آب دریا، تکنیک اصلی فشرده سازی بخار مکانیکی (MVC) (Mechanical Vapor Compression) است.

در مورد فناوریهای فیلتراسیون، همه راه حلها اساساً بر اساس یک غشای نیمه تراوا هستند، لایهای که رفتار متفاوتی را با توجه به اندازه یا ماهیت مولکولها نشان میدهد. تنها استثنا رزینهای تبادل یون (IXR) (Ion-Exchange Resins) هستند که در آن از مواد طبیعی یا مصنوعی برای جذب یونهای محلول به روش شیمیایی استفاده میشود.

در این زمینه RO بیشترین فناوری مورد استفاده برای نمکزدایی است. الکترودیالیز (ED) (Electrodialysis) و رزین تبادل یونی برای تولید آب با غلظت بسیار محدود نمک استفاده میشود. سایر تکنیکها مانند اسمز پیشرو (FO) (Forward Osmosis)، نانو فیلتراسیون (NF) (Nanofiltration) و دی یونیزاسیون خازنی (CDI) Capacitive Deionization)) در مرحله توسعه هستند.

در نهایت، دسته تبلور شامل تکنیکهایی است که یخ آب شیرین را بهعنوان محصول میانی استخراج میکند. تکنیکهای اصلی عبارتند از: نمکزدایی با مبرد ثانویه (SRF) (Secondary Refrigerant Freezing)، هیدراسیون (HY) (Hydration) و انجماد در خلاء (VF) .(Vacuum Freezing) البته این نکته قابل ذکر است که همه این رویکردها در حال بررسی هستند و در مرحله تحقیقاتی قرار دارند. سیر تکامل فرایند نمک زدایی در شکل ۲ نشان داده شده است.

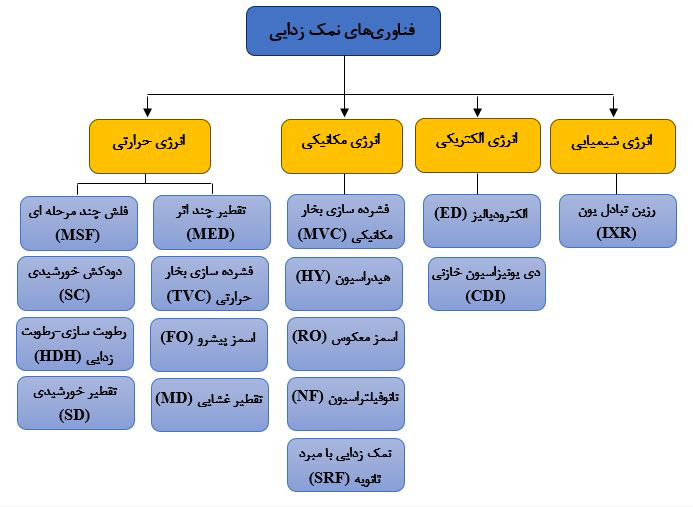

طبقهبندی مفید دیگری را میتوان با در نظر گرفتن نوع انرژی مورد نیاز برای اجرای فرآیند، همانطور که در شکل ۳ نشان داده شده است، تحقق بخشید. این دستهبندی جهت انتخاب منابع انرژی تجدیدپذیر برای تامین انرژی نمکزدایی مهم است. برای این دستهبندی، چهار نوع انرژی در نظر گرفته شده است:

در اولین دستهبندی انرژی با استفاده از سوزاندن سوخت، گرمای خورشیدی یا منبع انرژی زمین گرمایی تامین میشود که شامل فناوریهای MSF، MED، TVC، MD، SC، HDH و SSD است. مخصوصا، سه تکنیک آخر برای این طراحی شدهاند که مستقیما از انرژی خورشیدی استفاده کنند.

گروه تکنولوژیهایی که به انرژی مکانیکی بهعنوان ورودی نیاز دارند عبارتند از: MVC، RO، NF، SRF و HY. همه این تکنیکها به پمپ و کمپرسور نیاز دارند که بخش اعظمی از انرژی کل مورد نیاز برای این تجهیزات مصرف میشود.

دو گروه آخر کاربردهای محدودی دارند. ED و CDI مستلزم ایجاد میدان الکتریکی بین دو الکترود است که توسط یک غشای آنیونی و یک غشای کاتیونی جدا شدهاند (غشاهای انتخابی که به ترتیب به یونهای مثبت و منفی اجازه عبور میدهند). در این مورد، انرژی الکتریکی تنها راه تامین انرژی فرایند است.

در مورد رزین تبادل یونی، اصول کار بر پایه جایگزینی شیمیایی یونهای مثبت و منفی است. در مورد FO، جایگزینی املاح برای استخراج آب از محلول نمک رخ میدهد.

لازم به ذکر است که انرژی مکانیکی و الکتریسیته را میتوان به راحتی با راندمان بالا به یکدیگر تبدیل کرد. بهعنوان مثال، فناوریهایی که نیاز به ورودی انرژی مکانیکی، از طریق پمپها یا کمپرسورها دارند، با استفاده از موتورهای الکتریکی رایج به راحتی توسط انرژی الکتریسیته اجرا و تامین میشوند. به طور مشابه، انرژی مکانیکی میتواند توسط دینامها به الکتریسیته تبدیل شود تا فرآیندهای نمکزدایی را که به انرژی الکتریکی به عنوان ورودی نیاز دارند، تامین کند.

انرژی حرارتی بحث متفاوتی است، زیرا به راحتی میتواند با استفاده از الکتریسیته، از طریق اثر ژول یا پمپهای حرارتی تولید شود. تبدیل انرژی حرارتی به انرژی مکانیکی یا الکتریکی با استفاده از ماشینهای حرارتی قابل انجام است که البته به دلایل ترمودینامیکی و فنی دارای بازدهی کمی نسبت به موارد قبلی است.

این نکته قابل ذکر است که منابع حرارتی در شرایط خاص میتوانند طوری سازگار شوند که قابلیت تولید انرژی الکتریکی را داشته باشند. بهعنوان مثال، در صورت وجود یک منبع زمین گرمایی با دمای بالا، امکان ساخت یک نیروگاه وجود دارد.

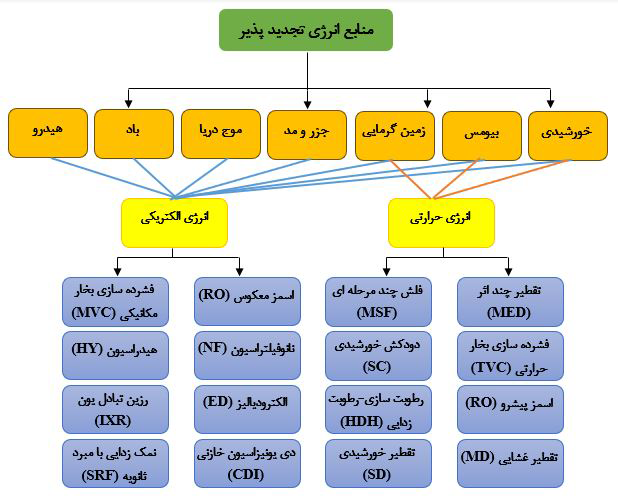

بنابراین، بهمنظور تامین انرژی فرآیند نمکزدایی با منابع انرژی تجدیدپذیر، تشخیص منابع انرژی که میتوانند برای تولید الکتریسیته (یا انرژی مکانیکی) از منابع تولیدکننده انرژی حرارتی مورد استفاده قرار گیرند مناسب است. بدین منظور، منابع انرژی تجدیدپذیر را میتوان با توجه به بازده انرژی که میتوان تولید کرد در دسته بندیهای زیر قرار داد:

بازدهی انرژی با توجه به ویژگیهای منبع انرژی محلی انتخاب میشود. با ترکیب فناوریهای استفاده از منابع انرژی تجدیدپذیر و روشهای نمکزدایی، شکل ۴ به دست میآید. در ادامه هر یک از این روشها معرفی خواهند شد.

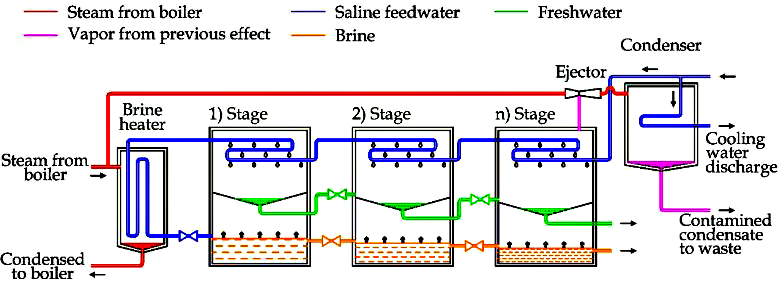

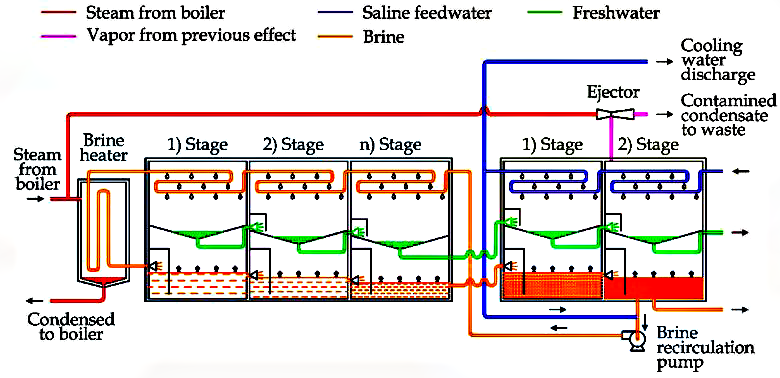

یک سیستم تقطیر فلش چند مرحلهای معمولاً از مجموعهای از بیست یا تعداد بیشتری محفظه تشکیل شده است که هر کدام با فشار کمتری نسبت به آخرین کار میکنند. همانطور که آب شور گرم شده از یک محفظه به محفظه دیگر جریان مییابد، مقداری از آن به طور سریع تبخیر میشود. این بخار آب از جداکنندههای رطوبت عبور میکند که هر قطرهای از آب نمک که درون بخار به دام افتاده است را از بین میبرد. بخار روی لولههای تراکم سردتر متراکم میشود و بهعنوان تقطیر به سینیهایی میچکد که از آنجا به سمت مخزن ذخیرهسازی هدایت میشود.

در سالهای اخیر یک تغییر کوچک در این فرایند ایجاد شده است. به جای کندانسور یک بخش دفع حرارت که از دو یا سه مرحله فلش تشکیل شده است قرار داده شده است (شکل ۶). بهطور دقیق تر، آب دریا در این قسمت بهعنوان سیال خنک کننده مورد استفاده قرار میگیرد. پس از این مرحله قسمتی از آب دریا دفع و قسمت دیگر با قسمتی از آب نمک استخراج شده توسط آخرین مرحله فلش مخلوط میشود. این محلول نمک در قسمت اصلی واحد نمکزدایی استفاده میشود. این تکنیک برای افزایش راندمان انرژی واحدهای نمکزدایی بزرگ، متشکل از ۱۹-۴۰ مرحله فلش و ۲-۳ واحد گرمایی استفاده میشود.

یک سیستم تقطیر ترمو فشرده معمولاً دارای دو تا شش مرحله تبخیرکننده است و از یک فرآیند فشرده سازی حرارتی چند مرحلهای استفاده میکند که در دماهای بسیار پایین و فشارهای زیر اتمسفر کار میکند. در یک واحد چهار مرحلهای معمول همان طور که در شکل ۷ نشان داده شده است، بخار منبع وارد شده به لولههای کندانسور مرحله اول، در دمای مثلاً ۶۲ درجه سانتیگراد و فشار ۰/۲۲ بار، توسط آب خام پاشیده شده خارجی متراکم میشود و میعانات به عنوان محصول خارج میشود. در لولههای کندانسور خنک کننده، آب خام در مرحله یک گرم میشود و بخشی از آن در دما و فشار کمتر مثلاً ۵۸ درجه سانتیگراد و ۰/۱۹ بار بخار میشود. این بخار وارد لولههای مرحله دوم میشود، مانند مرحله اول توسط آب خام متراکم میشود و بهعنوان محصول نیز خارج میشود. بخشی از آب خام در مرحله دوم در شرایط کمتر مثلاً ۵۴ درجه سانتیگراد و ۰/۱۵ بار تبخیر شده و وارد لولههای مرحله سوم میشود. این روند دوباره در مرحله چهارم تکرار میشود.

بخشی از بخار تولید شده در مرحله چهارم در دمای ۴۶ درجه سانتیگراد و ۰/۱ بار توسط ترمو کمپرسور کشیده میشود که آن را با بخار فشار قوی در ۰/۲۲ بار فشرده میکند تا به مرحله اول تغذیه شود. بخار متراکم شده از هر مرحله بخار کننده و از مرحله کندانسور توسط یک پمپ برای تشکیل آب حاصل استخراج میشود. کارخانههای تقطیر ترموفشرده میتوانند آب بسیار خالص را از هر منبع آب شور مانند آب دریا بدون پیش تصفیه یا فیلتراسیون پیچیده تولید کنند.

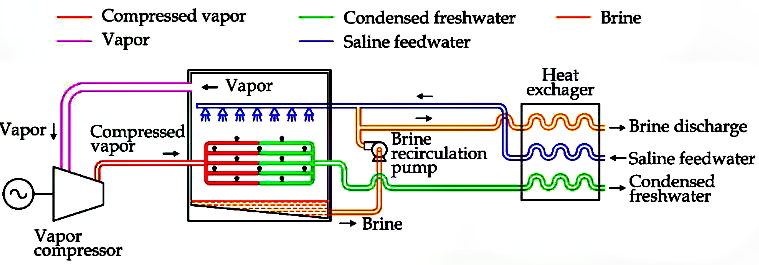

فشرده سازی بخار یک تکنیک متداول است که در بخش تقطیر بر اساس انتقال فاز مایع-بخار مورد استفاده قرار میگیرد. برای توضیح فرایند، شکل ۸ در نظر گرفته شده است که نشان دهنده یک واحد MVC است. برای استخراج بخار تولید شده در داخل محفظه از کمپرسور بخار استفاده میشود. به دلیل فشرده سازی، دما و فشار بخار افزایش مییابد. بخار تحت فشار با افزایش دما و استفاده از مبدل حرارتی می تواند گرما را به آب شور داخل محفظه منتقل کرده و بخار تولید کند.

برای به حداقل رساندن مصرف انرژی در فرآیند، از یک مبدل بازیابی حرارت برای انتقال گرما از آب نمک تخلیه شده استفاده میشود. پس از پیش گرم کردن، آب شور با جریان آب نمک مخلوط میشود. این محلول به صورت خارجی روی مبدل حرارتی اصلی داخل واحد نمک زدایی پاشیده میشود. MVC اساساً برای اجرای فرآیند به برق نیاز دارد. بنابراین، یک واحد نمکزدایی مستقل کوچک می تواند برای برآوردن تقاضای آب شیرین از ۱۰۰ تا ۳۰۰۰ متر مکعب در روز ایجاد شود.

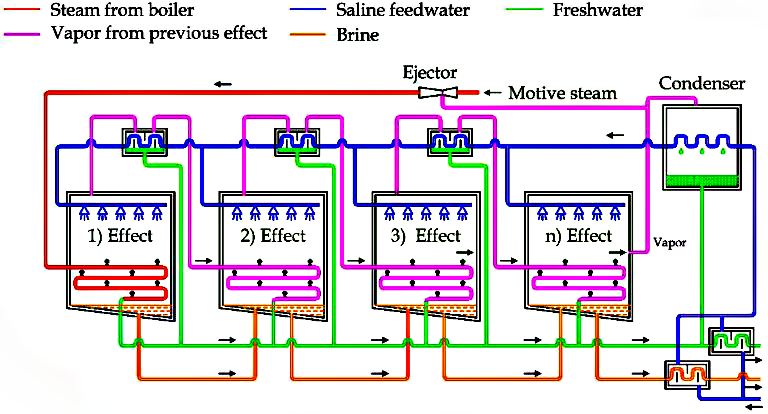

همین رویکرد در واحد فشرده سازی بخار حرارتی (TVC) که در شکل ۹ نشان شده است، اتخاذ شده است. تنها تفاوت قابل توجه مربوط به روش مورد استفاده برای افزایش فشار بخار است. در TVC یک کمپرسور حرارتی استفاده میشود که توسط بخار با فشار بالا (معمولاً از یک نیروگاه) تامین میشود.

TVC به انرژی حرارتی و الکتریکی نیاز دارد. اولی برای فشرده سازی حرارتی و دومی برای پمپهای گردشی استفاده می شود. TVC گاهی اوقات با واحدهای MED مونتاژ میشود و یک سیستم ترکیبی به نام واحد نمکزدایی MED-TVC را تشکیل میدهند، همانطور که در شکل ۱۰ نشان داده شده است. این واحد چند تفاوت با سیستم MED دارد. منبع بخار برای تولید خلا در داخل کندانسور و آخرین مرحله MED استفاده میشود. بخار آلوده در اولین مرحله متراکم شده و به خروجی آب شیرین اضافه میشود. این پیکربندی برای تامین مقدار قابل توجهی آب شیرین مورد نیاز، بین ۱۰۰۰۰ تا ۳۰۰۰۰ مترمکعب در روز استفاده میشود.

برای سالهای متمادی، آب شور به دلیل مصرف انرژی بالا در فرآیندهای تقطیر، در مقادیر نسبتاً کم (مانند کشتیهای مسافربری یا در یک شهر بیابانی) نمکزدایی میشد. توسعه روش نمکزدایی با اسمز معکوس در اوایل دهه ۱۹۶۰، با استفاده از غشاء به عنوان مدیای جداکننده، فرایند نمکزدایی را کاملاً تغییر داد و آن را بسیار قابل دسترستر کرد، حتی اگر هنوز به اندازه فیلتراسیون در بستر عمیق ارزان نباشد.

اولین فرآیند غشایی که عمدتاً برای نمکزدایی آب شور توسعه یافته است، از غشایی تحت فشار بالا استفاده میکند تا به آب اجازه عبور داده شود و هرگونه ماده محلول در محلول تغذیه را مهار کند. غشا نسبت به یونها و بیشتر گونههای مولکولی در محلول نفوذ ناپذیر است.

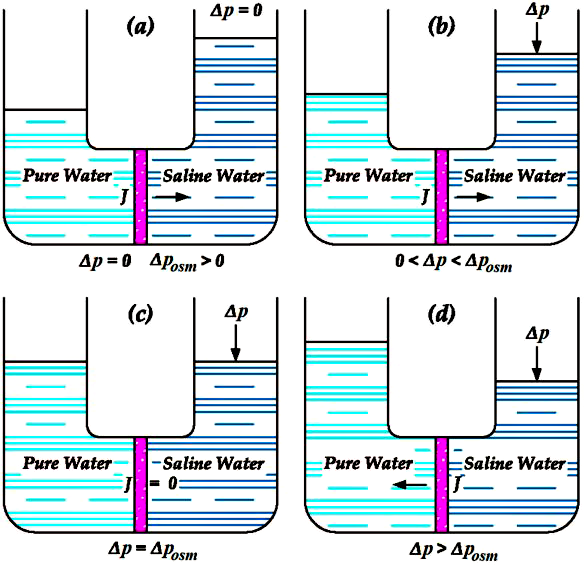

برای توضیح شفافتر، تصور کنید یک مخزن توسط یک مانع عمودی که فقط در برابر آب قابل نفوذ است به دو قسمت تقسیم شود و یک محفظه تا حدی با آب خالص و دیگری تا همان سطح با محلول آب نمک پر شود. در چنین شرایطی شیمی سیستم به گونهای است که آب از طریق مانع جریان مییابد، از سمت آب خالص به سمت محلول، در تلاشی جهت یکسان شدن غلظت نمک در هر دو طرف (که واضح است نمیتواند انجام شود، زیرا به مقدار بینهایت زیادی آب نیاز دارد) (شکل ۱۱-a). این جریان را میتوان به تدریج کاهش داد اگر یک گرادیان فشار خارجی فزاینده Δp در سمت محلول اعمال شود.

این جریان آب رقیق شده اسمز نامیده میشود. با ادامه اسمز، مقدار آب در سمت آب خالص کاهش مییابد و حجم محلول به همان میزان افزایش مییابد که نتیجه آن افزایش پیوسته فاصله بین سطوح مایع در دو طرف مانع است. افزایش سطح محلول نسبت به سطح آب خالص، اختلاف فشار هیدرواستاتیکی را در سراسر مانع ایجاد میکند که سرعت حرکت آب را به سمت محلول کاهش میدهد. در نهایت یک تعادل فیزیکی حاصل میشود که در آن فشار هیدرواستاتیک با نیروی وارد شده توسط اسمز برابر است و جریان آب متوقف میشود (شکل ۱۱-c). فشاری که در آن این اتفاق میافتد، فشار اسمزی محلول (Δposm) نامیده میشود و این فشار بسته به غلظت نمک در محلول متفاوت است: هرچه غلظت و همچنین دمای محلول بالاتر باشد، فشار اسمزی بیشتر است.

اگر قسمت محلول مخزن در این مرحله محصور شده و تحت فشار قرار گیرد، آب با فشار از مانع عبور میکند و از محلول خارج میشود که با افزایش فشار اعمال شده، سرعت جریان معکوس افزایش مییابد. این وضعیت اسمز معکوس نامیده میشود (شکل ۱۱-d) و اساس نمکزدایی آب است – با اعمال فشاری بیش از فشار اسمزی به محلولی که توسط یک غشای نیمهتراوا مهار میشود.

البته این درست است که هیچ غشایی نمیتواند ۱۰۰% نمک موجود در محلول عبوری را جدا کند و بنابراین، محلول نفوذی از غشا حاصل از فرآیند اسمز معکوس همیشه دارای مقدار کمی نمک خواهد بود. خلوص دقیق این محلول به غلظت آب نمک و ثابت نفوذ نمک غشا بستگی دارد.

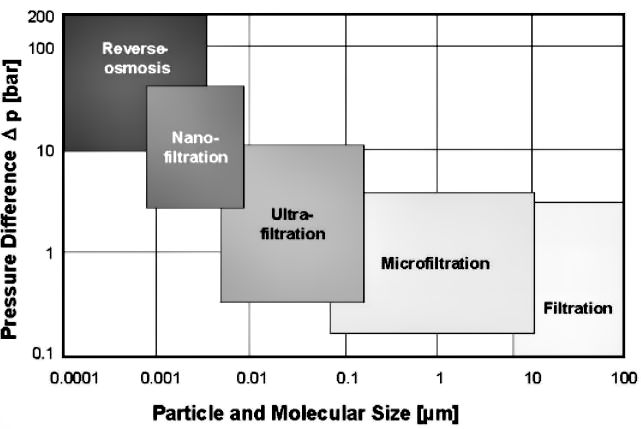

این یک فرایند فشار بالا است. فشار اسمزی آب دریا بین ۳۴ تا ۴۲ بار است و فشار خالص عملیاتی یک سیستم اسمز معکوس، که برای ارائه نرخ جریان اقتصادی آب حاصل لازم است، معمولاً بین ۱۷ تا ۲۸ بار متغیر است. در نتیجه، فشارهای عملیاتی واقعی اعمال شده در محدوده ۵۰ تا ۷۰ بار است. فشارهای اعمال شده برای آب های شور بسته به سطح شوری آب تغذیه شده از ۱۴ تا ۴۸ بار متغیر است.

سرعت نفوذ آب خالص از طریق غشاء متناسب با تفاوت بین فشار اعمال شده و فشار اسمزی، یعنی متناسب با نیروی محرکه خالص است. با افزایش این تفاوت، سرعت جریان آب افزایش مییابد در حالی که جریان نمک ثابت میماند، به طوری که افزایش فشار و در نتیجه سرعت جریان، باعث کاهش غلظت نمک در آب نفوذ کرده یا محصول میشود.

مهمترین نکته در فرایند نمکزدایی آب توسط روش اسمز معکوس، انتخاب مناسب غشایی است که از طریق آن جداسازی نمک و آب انجام میشود. غشاهای اسمز معکوس اولیه از مشتقات سلولز ساخته میشدند، اما در حال حاضر درصد زیادی از آن ها از پلیمرهای مصنوعی ساخته میشوند.

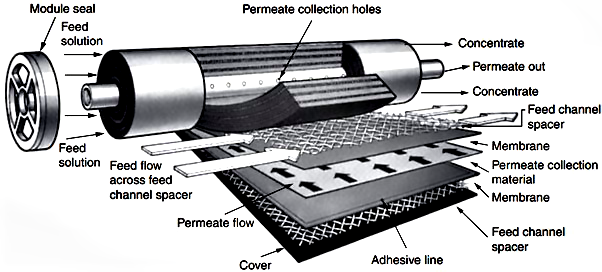

دو فرمت غشایی معمولاً برای اسمز معکوس استفاده میشود، نوع تابیده مارپیچی و الیاف توخالی. یک ماژول الیاف توخالی از دستهای از الیاف توخالی ساخته میشود که هر کدام دارای لایه دفع نمک در سطح بیرونی هستند و قطر بیرونی آن ۹۰ تا ۱۰۰ میکرومتر و قطر داخلی آن حدود ۴۵ میکرومتر است. انتهای الیاف در یک ورق اپوکسی تعبیه شده است که سپس در یک مخزن تحت فشار شیشهای استوانهای آببندی میشود. طول الیاف میتواند به اندازه طول سیلندر باشد، اما روش معمول این است که دسته الیاف از وسط به شکل U خم میشود و دو سر آن در محفظه در مجاور هم هستند.

آب خام به داخل محفظه وارد میشود و بخشی از آن از طریق دیواره های الیاف نفوذ میکند تا از انتهای باز الیاف به درپوش انتهایی محفظه تخلیه شود. آب نمک دفع شده از طرف دیگر یا انتهای سیلندر محفظه تخلیه میشود. ماژولهای الیاف توخالی سیستم های فشرده ای را ارائه میدهند، و سطح غشای بزرگ ناشی از بسته بندی با چگالی بالا الیاف، نفوذپذیری نسبتاً کمتر آب این پیکربندی را جبران میکند.

المنت مارپیچی معمولاً یک غشای ورقه ای مسطح را شامل میشود که روی یک ورق پشتیبان پلی استر متخلخل قرار داده میشود. سپس چندین ترکیب غشاء/ورقه پشتیبان، همراه با صفحات فاصله دهنده واسطه (برای جریان مایع) به دور یک هسته مرکزی پیچیده میشوند (شکل ۱). غشاء میتواند از یک پلیمر سلولزی ساخته شود یا ممکن است از نوع کامپوزیت لایه نازک باشد، که در آن لایه دافع نمک پلی آمید به یک لایه پلیمری ریز متخلخل اعمال میشود و سپس به ورق پشتیبان متصل میشود. لوله مرکزی، که در اطراف آن غشاء و لایه های پشتیبان آن پیچیده شده است، مایعی را که از طریق غشا نفوذ می کند، جمعآوری میکند. المنت مارپیچی به عنوان یک فیلتر غشایی متقاطع عمل میکند. تنها بخشی از آب نمک در غشا نفوذ میکند تا به آب محصول تبدیل شود، در حالی که آب نمک باقیمانده تلاطم کافی را حفظ میکند تا تجمع یونهای نمک دفع شده را به حداقل برساند که در غیر این صورت ممکن است سطح غشاء را مسدود کند.

گذرگاههای باریک در ماژولهای اسمز معکوس به آسانی حتی توسط ذرات ریز مسدود میشوند. بنابراین لازم است که تجهیزات اسمز معکوس به پیش فیلترها مجهز شوند تا از حضور چنین ذراتی جلوگیری شود.

همانطور که در بخش قبل معرفی شد، اسمز پیشرو به فرآیند طبیعی اشاره دارد که از طریق آن حلال از محلول رقیقتر به محلول غلیظ جریان مییابد، اگر در تماس قرار گرفته و توسط یک غشای نیمه تراوا جدا شود. جالب است بدانید که دو محلول با املاح متفاوت، اگر غلظت و دمای معادل یکسانی داشته باشند، فشار اسمزی یکسانی دارند.

بنابراین، استخراج آب شیرین با استفاده از محلول غلیظ تر از آب شور امکان پذیر است. این رویکرد در “کیسههای هیدراتاسیون” که یک کیت اضطراری مجهز به یک غشای نیمه تراوا هستند که حاوی قند در داخل هستند، اعمال میشود. در صورت وجود منبع آب (رودخانهها، دریاها، گودالها، حوضچهها) در مواقع اضطراری از این کیسه برای تولید آب قابل شرب استفاده میشود و در نتیجه از آلودگی عوامل بیماری زا یا سموم جلوگیری میشود.

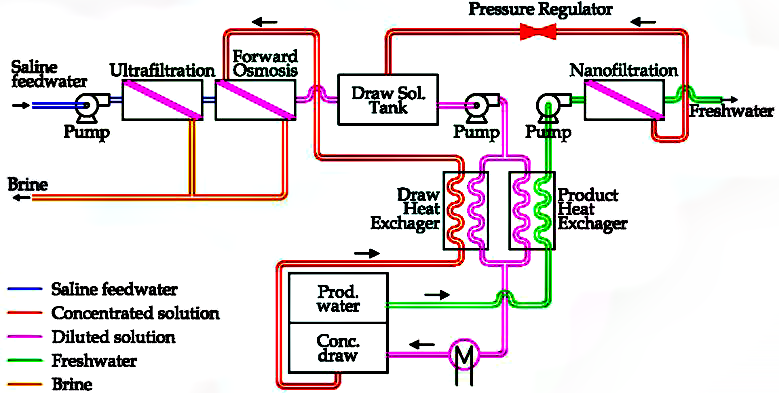

یک سیستم که توسط Trevi Systems پیشنهاد شده است در شکل ۱۳ نشان داده شده است. فرایند به این صورت است که پس از فیلتراسیون اولیه، آب شور به واحد اسمز پیشرو وارد میشود. از آنجایی که محلول در طرف دیگر غشای نیمه تراوا غلیظ تر است، آب شیرین از آب شور استخراج میشود و محلول خام رقیق میشود. در صورت وجود یک منبع حرارتی خارجی، محلول رقیق شده را می توان به دو جریان تقسیم کرد: محلول خام غلیظ، که به واحد FO ارسال میشود، و جریان آب شیرین، که در اغلب موارد قبل از ذخیره سازی فیلتر میشود. این فناوری در مرحله توسعه است.

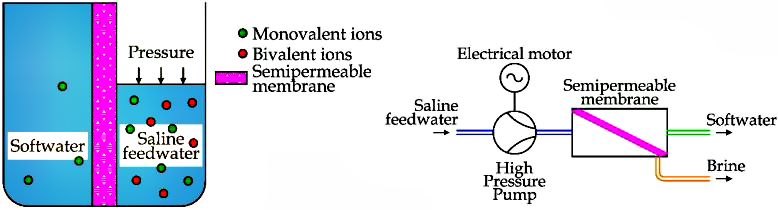

نانوفیلتراسیون یک فرآیند فیلتراسیون غشایی است که برای حذف یون های محلول یا مواد آلی برای تولید آب نرم، یعنی آب با تعداد محدودی از یون ها (Ca۲+، Mg+۲…) استفاده میشود. این تکنیک از نظر مفهومی مشابه RO است. تفاوت اصلی عملی است که برای حذف یونها از آب شور استفاده میشود، همانطور که در شکل ۱۴ نشان داده شده است.

NF در چندین کاربرد مانند آب و فاضلاب، داروسازی و فرآوری مواد غذایی استفاده میشود. کاربرد آن برای نمکزدایی آب دریا محدود است، زیرا این غشاهای نیمه تراوا متخلخلتر هستند و اجازه عبور برخی از جامدات محلول را میدهند. همانطور که در شکل ۱۵ نشان داده شده است، فناوریهای فیلتراسیون بر اساس اندازه ذرات و مولکولهایی که توسط غشاء متوقف میشوند طبقه بندی میشوند.

پیشوند “Nano” مربوط به اندازه منافذ است، که برای غشاهای نانوفیلتراسیون از ۱ تا ۱۰ نانومتر است، بنابراین کوچکتر از سایر تکنیکهای فیلتراسیون (میکرو فیلتراسیون و اولترافیلتراسیون) اما بزرگتر از RO است. در نتیجه، این فناوری عمدتاً یونهای دو ظرفیتی (مانند Ca+۲ و Mg+۲) را با بازدهی بین ۹۰ تا ۹۸ درصد حذف میکند. حذف یونهای تک ظرفیتی محدود است (بین ۶۰ تا ۸۵ درصد).

از آنجایی که آب نرم تولید شده توسط فرآیند NF دارای غلظت یون بیشتری نسبت به RO است، گرادیان فشار کمتری باید به غشای نیمه تراوا اعمال شود (بین ۳۴ تا ۴۸ بار). از آنجایی که NF نیاز به انرژی کمتری نسبت به RO دارد، این راه حل برای نمکزدایی آب دریا تحت بررسی است.

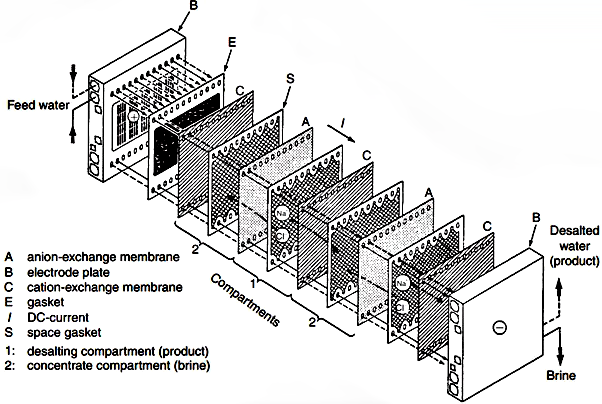

نمکزدایی آب توسط فرآیند الکترودیالیز معکوس نسبت به اسمز معکوس کمتر مورد استفاده قرار میگیرد. این روش از دو نوع غشای تبادل یونی استفاده میکند، یکی فقط اجازه عبور یونهای با بار منفی (آنیونها) را میدهد و دیگری فقط اجازه عبور یونهای مثبت (کاتیونها) را میدهد. الکترودیالیز بیشتر یک فرآیند آزمایشگاهی بوده (و هست) که برای حذف نمکها از محلولهای کلوئیدی خاص استفاده میشود، اما توسعه غشاهایی با نفوذپذیری انتخابی در رابطه با آنیونها و کاتیونها این فرآیند را دوباره فعال کرده و به چرخه استفاده باز گردانده است.

یونها از آب تغذیه ای که قرار است نمکزدایی شود، با اعمال یک میدان الکتریکی به سمت غشاها حرکت میکنند (شکل ۱۶). آنیونها از غشاهای تبادل آنیون و کاتیونها از غشاهای تبادل کاتیونی در جهت های مخالف عبور میکنند. سپس هر دو جریان یونی توسط غشای بعدی که به آن میرسند متوقف میشوند، زیرا فقط برای یونهای بار مخالف نفوذپذیر است. بنابراین یونهایی که در محفظههای متناوب نگهداری میشوند با هم ترکیب میشوند و محلول غلیظی از آب نمک را تشکیل میدهند.

در عمل یک تجهیز الکترودیالیز معمولاً از تعداد زیادی از چنین محفظههایی تشکیل شده است که بهطور متناوب توسط غشاهای تبادل آنیونی و کاتیونی از هم جدا شدهاند. محلول الکترولیت در تماس با الکترودها، جایی که واکنشهای الکتروشیمیایی انجام میشود، در یک مدار جداگانه به گردش در میآید. بهطور متناوب، قطبیت الکترودها معکوس میشود، بهطوری که یونها در جهت مخالف حرکت میکنند و محفظههای آب نمک و آب محصول تعویض میشوند. این روش تمیز کردن خودکار غشاها را بدون نیاز به استفاده از مواد شیمیایی تمیز کننده فراهم میکند.

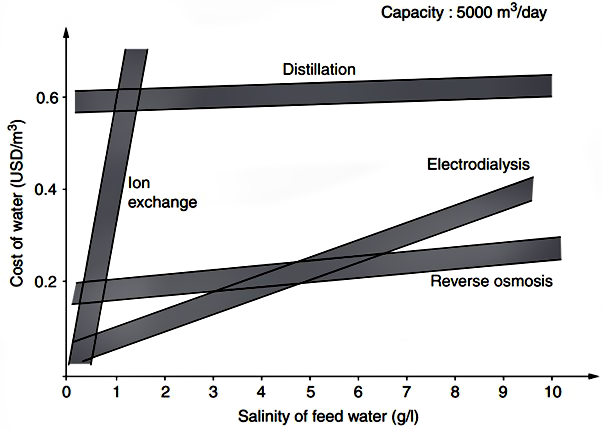

برخی از ایدههای مربوط به هزینههای عملیات معمولی فرآیندهای نمکزدایی در شکل ۱۷ ارائه شده است که بر اساس غلظت نمک آب ترسیم شده است. اگرچه دادههای هزینه کمی قدیمی است، هزینههای نسبی بین فرآیندهای مختلف هنوز تقریباً درست است. میتوان مشاهده کرد که برای همه به جز کمترین غلظتها، اسمز معکوس کم هزینهترین گزینه است.

مشاهده میشود که غشاء نقش عمدهای در تامین آب خالص دارد: حذف نمکهای محلول (اسمز معکوس و اخیراً نانوفیلتراسیون)، فیلتراسیون با کیفیت بالا، کاهش ترکیب تری هالومتان، حذف سیلیس – همگی با فرآیند غشایی مناسب امکانپذیر است.

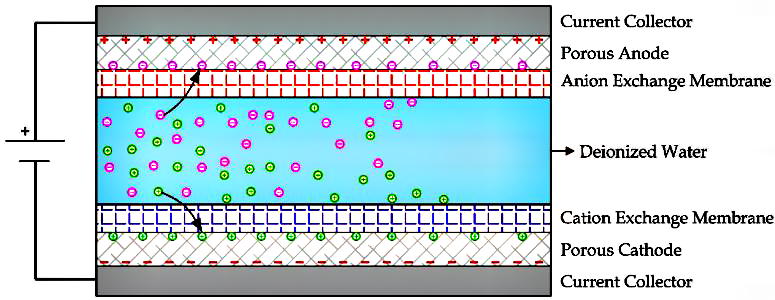

مانند الکترودیالیز معکوس، در دییونیزاسیون خازنی (CDI) یک میدان الکتریکی بین دو الکترود کربنی که به منبع ولتاژ جریان مستقیم متصل هستند، تولید میشود. در نتیجه این میدان الکتریکی، یونهای محلول در ریز منافذ کربن الکترودها جذب میشوند. برای بازسازی آنها، یک ولتاژ معکوس اعمال میشود و یونها را از الکترودها به آب شور آزاد میکند. پدیده co-ion یعنی جذب یونها توسط الکترودهایی با بار سطحی یکسان، کارایی این فناوری را محدود میکند. همانطور که در شکل ۱۸ نشان داده شده است، برای بهبود بهرهوری انرژی، می توان یک غشای تبادل آنیونی و یک غشای تبادل کاتیونی روی الکترودها نصب کرد. این محلول دیونیزاسیون خازنی غشایی (Membrane Capacitive Deionization) (MCDI) نام دارد.

این فناوری نیاز به مصرف انرژی کمتری برای نمک زدایی آب شور و عملیات تعمیر و نگهداری کمتری نسبت به واحدهای الکترودیالیز دارد. علیرغم این مزایا، CDI یک فرآیند در دست بررسی است و در مراحل مقدماتی قرار دارد.

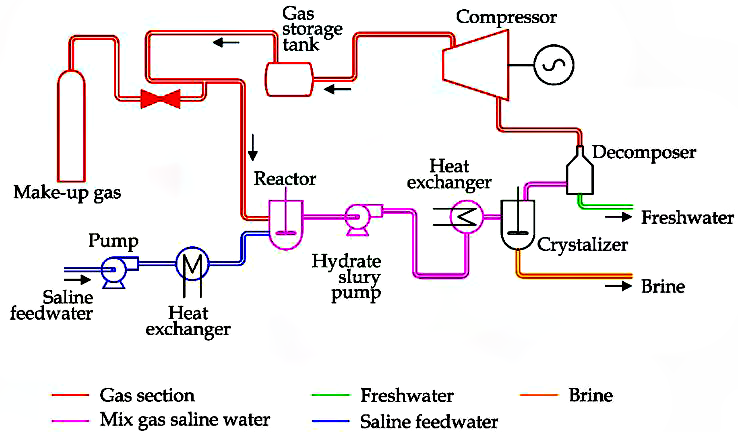

نمکزدایی با روش هیدراتاسیون (HY) بر اساس تولید هیدراتهای گازی است که جامدات کریستالی متشکل از مولکولهای آب (میزبان) و گاز (مهمان) مانند نیتروژن، دی اکسید کربن و متان است. تفکیک ۱ متر مکعب هیدرات میتواند ۸/۰ متر مکعب آب و ۱۶۴ متر مکعب گاز در شرایط استاندارد تولید کند. از آنجایی که تولید هیدراتها به شرایط ترمودینامیکی کمتری (T < 20◦C و bar P> 30) نسبت به سایر تکنیکهای نمکزدایی انتقال فاز نیاز دارد. ایده پشت نمکزدایی HY تولید هیدرات ها و سپس جداسازی به اجزای ترکیبی (گاز و آب) است. طرحی از یک واحد هیدراتاسیون در شکل ۱۹ نشان داده شده است.

شرح فرایند به این صورت است که پس از سردسازی اولیه، آب دریا در داخل یک راکتور با مخلوطی از پروپان و دی اکسید کربن مخلوط میشود. این مخلوط به کریستالایزر منتقل میشود، جایی که در دمای پایین و فشار بالا هیدرات تشکیل میشود. دوغاب هیدرات از آب نمک جدا شده و به یک تجزیه کننده منتقل میشود. با تعبیه یک منبع حرارتی، هیدراتها به آب شیرین و گاز تبدیل میشوند. گاز بازیابی میشود تا برای تولید هیدرات مورد استفاده مجدد قرار گیرد. این فناوری باید در مقایسه با MSF و RO به مصرف انرژی کمتری نیاز داشته باشد، با این حال هیچ واحد تجاری در حال حاضر در دسترس نیست، زیرا هزینههای سرمایه بالا است.

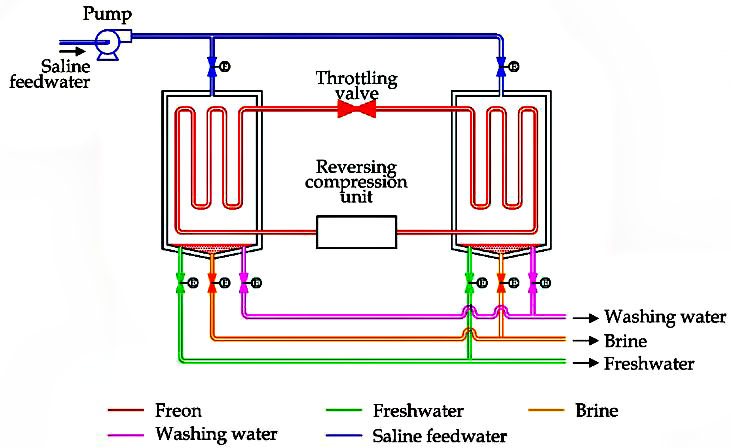

انجماد مبرد ثانویه (SRF) یک فرآیند نمکزدایی است که بر اساس انتقال فاز مایع به جامد انجام میشود. از آنجایی که یخ تشکیل شده حاوی مقدار محدودی نمک است، از این روش میتوان برای تولید آب شیرین از آب دریا استفاده کرد. یک مبرد برای انجماد آب شور استفاده میشود. مشکل اصلی حذف یخ تولید شده در این فرآیند است. یک راه حل ارائه شده، استفاده از دماهای پایین موجود برای تبدیل مجدد LNG (گاز طبیعی مایع) برای یخ زدن آب دریا و به دست آوردن یخ است. راه حل دیگری در شکل ۲۰ نشان داده شده است. این سیستم از دو محفظه، پمپ حرارتی معکوس و شیرهای برقی تشکیل شده است. این واحد به طور متناوب با تولید یخ و آب شیرین در مخزن سمت چپ یا در دیگری در سمت راست کار می کند.

آب دریا در مخزن سمت چپ وارد میشود. پمپ حرارتی برای انتقال حرارت از این محفظه به محفظه دیگر استفاده میشود. در نتیجه انتقال حرارت، آب شور به دوغاب یخ و آب نمک در داخل مخزن سمت چپ تبدیل میشود، در حالی که در مخزن سمت راست یخ که قبلاً در مرحله قبلی تشکیل شده بود ذوب میشود. با توقف این فرآیند، آب نمک با باز کردن دریچه در پایین مخزن سمت چپ تخلیه میشود در حالی که مخزن سمت راست دوباره با آب شور پر میشود. برگرداندن پمپ حرارتی، داخل مخزن سمت چپ یخ با تامین گرما ذوب شده و آب شیرین تولید میکند. در این بین، داخل مخزن سمت راست یخ بیشتری تولید میشود و چرخه تکرار میشود. این تکنیک نمکزدایی در حال حاضر در حال توسعه است.

تقطیر غشایی یک فرآیند نمکزدایی بر پایه غشاهای آبگریز است. مولکولهای بخار آب میتوانند از این نوع غشاها عبور کنند. MD از نظر تئوری قادر است تمام املاح غیر فرار (مانند نمکها) را رد کند. اشکال اصلی فرآیند MD مقدار زیادی انرژی است که در طول فرآیند تغییر فاز مایع-بخار و بازیابی ناقص گرمای نهان مصرف میشود. به این دلایل، فرآیند MD در صورت استفاده بهعنوان یک سیستم مستقل از نظر انرژی ناکارآمد است. با این حال، این فناوری در دماهای پایینتر از سایر فناوریهای انتقال فاز حرارتی (MSF، MED) کار میکند. بهطور مشابه، فشار مورد نیاز کمتر از سایر فناوریهای مبتنی بر غشا (RO) است. MD را می توان با استفاده از گرمای هدر رفته با درجه پایین بهعنوان منبع انرژی در حالی که در فشار کم کار میکند، اجرا کرد و حساسیت ناچیزی به شوری متفاوت آب تغذیه نشان میدهد. بهعنوان یک جایگزین، تابش خورشیدی میتواند برای تامین انرژی واحدهای MD استفاده شود.

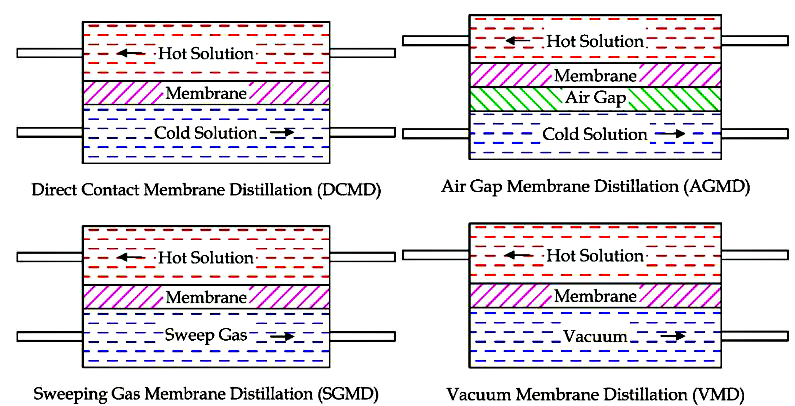

واحدهای MD را میتوان در چهار پیکربندی مونتاژ کرد، همانطور که در شکل ۲۱ نشان داده شده است. سادهترین روش تقطیر غشایی تماس مستقیم (DCMD) است که در آن دو محلول در تماس مستقیم با غشای آبگریز هستند. به دلیل اختلاف فشار بین دو محلول، بخار تولید شده روی سطح محلول داغ میتواند از غشا عبور کرده و به داخل محلول سرد برود. این فناوری معمولاً در فرآیندهای نمکزدایی و تغلیظ محلولهای آبی در صنایع غذایی استفاده میشود.

اصطلاح “رزین تبادل یونی” (IXR) به انواع ترکیبات آلی اشاره میکند که برای واکنش شیمیایی با یونهای محلول طوری ساخته شده است که یونها را از محلول گرفته و یونهای دیگر را از رزین به داخل محلول آزاد میکنند. در گذشته از زئولیتها، یعنی کانیهایی با این ویژگی استفاده میشد. رزینهای تبادل یونی در کاربردهای صنعتی و خانگی مانند تولید آب نرم، تصفیه شکر و استخراج عناصر گرانبها مانند طلا، نقره و اورانیوم از سنگ معدنی استفاده میشوند.

IXR را میتوان بر اساس گروه عملکردی طبقه بندی کرد:

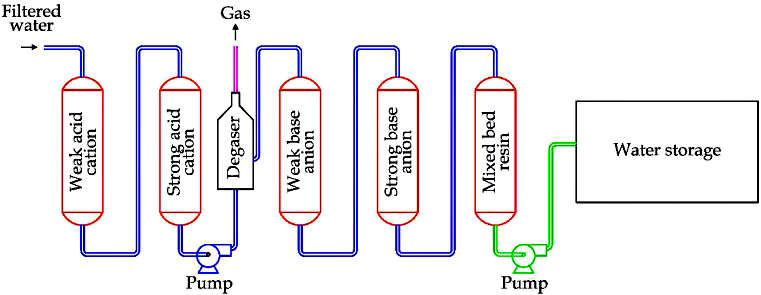

رزینهای اسیدی (که رزینهای کاتیونی نیز نامیده میشوند) برای جذب یونهای مثبت (Ca۲+، Na+، Mg۲+، K+، Mn۲+، Fe۳+ و …)و آزادسازی H+ طراحی شدهاند. در نتیجه، سختی آب کاهش مییابد و اسیدیته آن افزایش مییابد، زیرا pH با غلظت بیشتر یونهای H+ کاهش مییابد. رزینهای بازی (که رزینهای آنیونی نیز نامیده میشود) برای جذب یونهای منفی مانند Cl−، NO۳۲−، SO۴۲−، SiO۲−، CO۳۲− و آزادسازی OH− مورد استفاده قرار میگیرد. این فناوری در اواخر دهه ۱۹۶۰ توسعه یافت. طرح یک واحد شیرین سازی آب براساس IXR در شکل ۲۲ نشان داده شده است.

آب شور ابتدا از رزین اسیدی ضعیف و رزین اسیدی قوی جریان مییابد. بعد از این مرحله اسیدیته آب افزایش مییابد. گاز زدایی مورد نیاز است، زیرا بیکربناتهای داخل آب با یونهای H+ واکنش میدهند و دی اکسید کربن تولید میکنند. پس از این مرحله، آب از طریق رزین بازی ضعیف و رزین بازی قوی جریان مییابد و اسیدیته آب را کاهش مییابد. یک رزین آمفوتریک (ترکیبی از اسید و بازی) معمولاً برای تکمیل حذف یون ها اضافه میشود. در طی این فرآیند، رزینها به تدریج توسط تبادل یونی اشباع میشوند. از این رو، برای بازیابی رزینها بهطور دورهای نیاز به بازسازی است. در بازسازی از محلولهای اسیدی (H۲SO۴ و HCl) برای رزینهای اسیدی و محلولهای بازی (NaOH و NH۴OH) استفاده میشود.

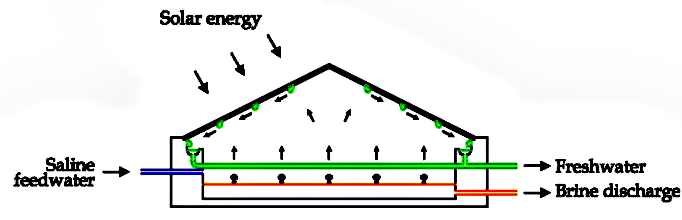

تقطیر خورشیدی (SSD) را میتوان با استفاده از یک مخزن سیاه شده حاوی نمک، آب و هوا انجام داد. دستگاه با شیشه شیبدار پوشیده شده است. به این ترتیب تابش خورشیدی وارد سیستم میشود و باعث افزایش دما و تسهیل تبخیر آب شیرین میشود. رطوبت داخلی روی سطح شیشه متراکم میشود، زیرا این قسمت دمای پایینتری دارد. میعانات جمعآوری میشود و آب شیرین به دست میآید. یک راه حل ممکن در شکل ۲۳ نشان داده شده است. میعانات با کیفیت بالا با تولید روزانه حدود ۲-۳ لیتر در متر مربع مشخص میشود. در نتیجه، این سیستم تنها در کاربردهای کوچک قابل استفاده است.

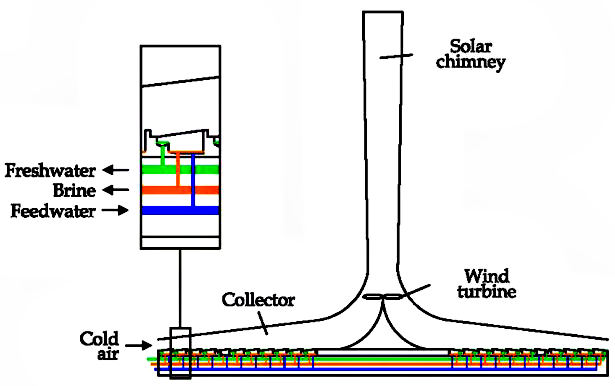

یک واحد نمک زدایی دودکش خورشیدی را میتوان به روشی که در شکل ۲۴ نشان داده شده است مونتاژ کرد. یک کلکتور خورشیدی بزرگ به شکل دودکش از جنس مواد شفاف (شیشه یا پلاستیک) برای تبدیل تابش خورشیدی به انرژی جنبشی هوا استفاده میشود. در صورت نصب یک توربین بادی کوچک میتوان از جریان هوای داخل سیستم برای تولید برق استفاده کرد. کلکتور خورشیدی از چندین واحد SSD کوچک تشکیل شده است. در این روش از منبع خورشیدی نیز برای تولید آب شیرین استفاده میشود. این فناوری در دست بررسی است.

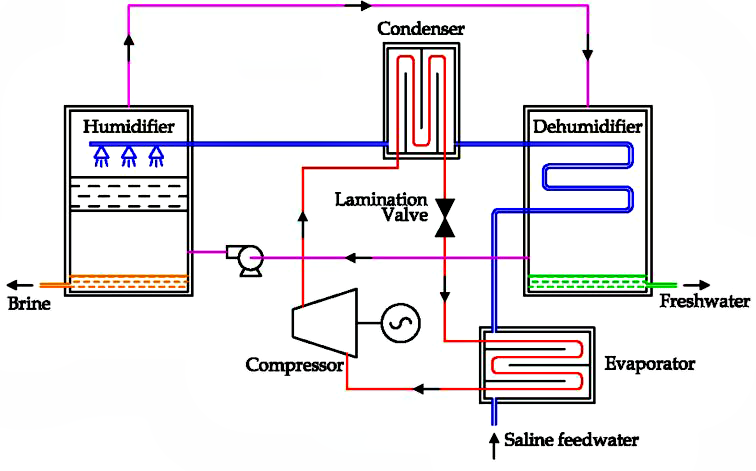

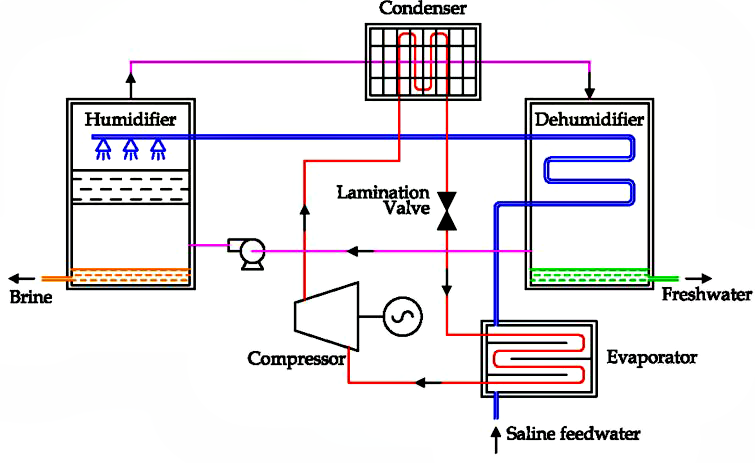

سیستم رطوبتزایی-رطوبتزدایی رطوبت (HDH) یک روش جدید شیرین سازی حرارتی مبتنی بر گاز حامل است. در جزئیات، آب شیرین را میتوان با متراکم کردن رطوبت هوا به دست آورد. اجزای ضروری رطوبت ساز و رطوبت گیر هستند. اضافه نمودن یک پمپ حرارتی منجر به افزایش بازدهی انرژی میشود. دو راه حل ممکن برای این روش پیشنهاد شده است. هر دو راه حل به سه مدار مختلف مجهز هستند: هوا، آب و فریون. فریون در داخل لولهها و اجزای اصلی پمپ حرارتی (کمپرسور، کندانسور، شیر لمینیت و بخار کننده) محدود میشود. هوا توسط یک فن در یک حلقه بسته بازگردانده میشود و از دو محفظه عبور میکند، جایی که رطوبتزایی و رطوبتزدایی رخ میدهد. فقط مدار آب باز است، زیرا آب شور ورودی است، در حالی که آب نمک و آب شیرین خروجی هستند.

همانطور که در طرح شکل ۲۵ نشان داده شده است، آب تغذیه شور ابتدا توسط کندانسور پمپ حرارتی سرد میشود. آب شور سرد برای ارتقای تراکم رطوبت هوا در داخل محفظه رطوبتزدایی (در سمت راست)، جایی که آب شیرین تولید میشود، استفاده میشود. در طی این فرآیند دمای آب شور افزایش مییابد. پس از آن، آب تغذیه شور در داخل محفظه رطوبت (در سمت چپ) نبولیزه میشود و تبخیر آب تغذیه را افزایش میدهد.

در محلول گزارش شده در شکل ۲۵، منبع حرارتی از کندانسور پس از واحد رطوبتزدایی به آب شور منتقل میشود. راه حل جایگزین پیشنهاد شده در شکل ۲۶ نشان داده شده است، جایی که منبع حرارتی از کندانسور به هوای خروجی از واحد رطوبت ساز منتقل میشود. به جای گردش هوای اجباری، یک سیستم گردش هوای طبیعی پیشنهاد شده است که در آن منبع حرارتی توسط یک پنل خورشیدی تولید میشود. در هر صورت، نمک زدایی HDH یک فناوری در دست بررسی است.

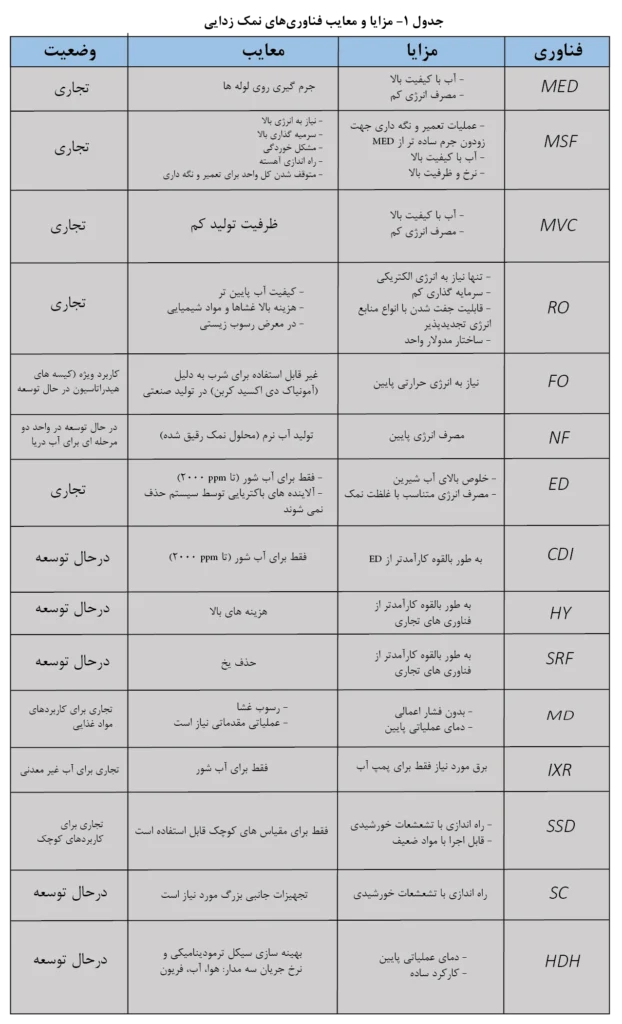

بیشتر آب روی زمین در اقیانوسها و دریاها قرار دارد که غیرقابل آشامیدن است و فقط با استفاده از تکنیکهای جداسازی مانند نمکزدایی برای حذف نمکها و مواد معدنی قابل شرب است. همانطور که شرح داده شد، تکنیکهای نمکزدایی آب دریا دارای روشهای شیمیایی و فیزیکی بسیاری است که میتواند آب شیرین را به دست آورد. این باعث میشود که این تکنیک مطابق با نیازها و امکانات انعطافپذیر باشد. راه حلهای حرارتی (MED، MSF) از نظر تاریخی اولین تکنیکهای اتخاذ شده هستند، در حالی که امروزه فناوریهای مبتنی بر غشاها (عمدتا RO) به سرعت در سراسر جهان گسترش در حال گسترش هستند. جدول ۱ مزایا و معایب سیستمهای شرح داده شده در این مقاله را خلاصه میکند.

بسیاری از فناور یهای موجود در بازار محصولاتی با کیفیت متفاوت را تضمین میکنند و از نظر کارایی متمایز میشوند، اما واحد RO به دلیل کاهش هزینههای تولید آب، طبق بررسیها، بهترین فناوری موجود برای نمکزدایی را نشان میدهد. علاوهبر این، امکان استفاده از انرژی الکتریکی بهعنوان ورودی، به لطف وجود فناوریهای تجاری مانند پانلهای فتوولتائیک و توربینهای بادی، اتصال با منابع انرژی تجدیدپذیر را ساده میکند. به این ترتیب، امکان نصب واحدهای نمکزدایی کوچک در شهرهای کوچک وجود دارد که امیدواریم استفاده از منابع انرژی تجدیدپذیر توسعه یابد تا تقاضای آب شیرین به روشی پایدار برآورده شود.

[۱] Sutherland, Kenneth S., and George Chase. Filters and filtration handbook. Elsevier, 2011.

[۲] Hutten, Irwin M. Handbook of nonwoven filter media. Elsevier, 2007.

[۳] Purchas, Derek, and Ken Sutherland, eds. Handbook of filter media. Elsevier, 2002.

[۴] Curto, Domenico, Vincenzo Franzitta, and Andrea Guercio. “A review of the water desalination technologies.” Applied Sciences 11, no. 2 (2021): 670.

[۵] Alkaisi, Ahmed, Ruth Mossad, and Ahmad Sharifian-Barforoush. “A review of the water desalination systems integrated with renewable energy.” Energy Procedia 110 (2017): 268-274.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست