فیلترهای کوالسر (coalescer) برای محافظت از تجهیزات و فرآیندهای صنعتی در برابر آسیبهای ناشی از آلایندههای مایع، استفاده میشوند. این آلایندهها میتوانند باعث خوردگی، مسدود شدن لولهها و تجهیزات و کاهش عملکرد فرآیند شوند. کوالسرها در واقع بخش مهمی از سیستمهای فیلتراسیون صنعتی را به خود اختصاص دادهاند. که کاربردهای مختلفی در صنایعی همچون نفت و گاز، پتروشیمی تولید برق صنایع غذایی و آشامیدنی صنایع داروسازی و .. دارند. این تجهیزات ذرات مایع را از جریان سیال جدا میکنند. که این سیال میتواند به صورت گاز یا مایع باشد .

برای سیالات گازی کوالسرها (کوالسرهای گاز) برای جداسازی قطرات مایع، رطوبت و بخار آب و یا مه روغن استفاده شوند. از جمله کاربردهای این نوع کوالسرها میتوان به مواردی همچون جداسازی مههای روغن (oil mist) یا فراوردههای نفتی از جریان هوا، تصفیه هوای فشرده، جداسازی رطوبت از هوا در صنایع مختلف استفاده کرد. نوع دیگر کوالسرها مایع هستند که عمدتا برای حذف رطوبت از جریانهای خط لوله سوخت، فیلتراسیون سوختهای دیزلی ، جداسازی ذرات آلی مایع از جریان آب، پاکسازی زیست محیطی جریانهای فاضلاب روغنی، تصفیه آب برای آشامیدن و … استفاده میشود.

کوالسرها از مکانیزم خاصی جهت حذف ذرات مایع استفاده میکنند. در واقع این سیستمها از طریق کوالسینگ (تجمیع) قطرات مایع قادر به حذف ذرات آلاینده هستند. که در ادامه به شرح کامل این مکانیزم پرداخته شده است.

کوالسینگ فرآیندی است که در آن یک محیط فیلتر میتواند ذرات مایع غیر قابل امتزاج را از جریان مایع یا گاز حذف کند. که شامل جداسازی قطرات روغن از آب، مه یا بخارهای روغنی از هوا، رطوبت و بخار هوا و آلودگی آب از سوخت است. روشی که فیلترهای کوالسر آلایندهها را حذف میکنند تا حد زیادی به اندازه آلایندههایی که قرار است حذف شوند بستگی دارد. ذراتی که بزرگتر هستند معمولاً میتوانند از طریق مکانیسم فیلتراسیون برخورد مستقیم (Direct interception) حذف شوند، در حالی که ذرات کوچکتر ممکن است نیاز به مکانیسمهای انتشار داشته باشند. با این حال صرف نظر از روش، فیلترهای کوالسر بر اساس یک اصل کلی عمل می کنند. قطرات مایع روی مواد فیبری المنت فیلتر جمع میشوند و در تقاطعهای فیبر به هم میپیوندند و قطرات بزرگتری ایجاد میکنند در واقع این پدیده شامل جمع آوری قطرات کوچک، چه در سطح مدیا و چه بر روی الیاف مدیای فیلتر است. در این فرایند به ماتریسی از الیاف ریز نیاز است تا ذرات مایع را به دام بیاندازد و آنها را روی الیاف نگه دارد و سپس بسته به ویژگیهای سطحی الیاف و قطرات مایع به قطرات بزرگتری تبدیل میشوند و در نهایت آنقدر بزرگ میشوند که دیگر نمیتوانند به سطوح الیاف بچسبند و در اثر نیروی گرانش سقوط میکنند ، و یا به روشهای دیگر از محیط دور میشوند.

در فرآیندهای کوالسینگ (coalescing)، باید تدارکاتی برای حمل و نقل ذرات مایع کوالس شده فراهم شود تا بتوان آنها را به عنوان یک جریان مجزا از ساختار فیلتر به عنوان مثال توسط مکانیسم ته نشینی گرانشی خارج کرد. در کل فیلترهای کوالسر از یک مکانیسم فیلتراسیون چند مرحلهای استفاده میکند که برای جذب و تجمیع این ذرات پراکنده طراحی شده است و در نتیجه جریانهای خروجی تمیزتر ایجاد میشود.

جذب اولیه: مخلوط سیال غیر قابل امتزاج وارد فیلتر کوالسر میشود. و در مرحله اولیه فیلتراسیون قطرات یا ذرات بزرگتر گرفته میشوند.

انتشار و کوالسینگ: پس از گرفتن آلایندههای اولیه، قطرات یا ذرات کوچکتر که موفق به عبور از مرحله اولیه شدهاند، با مدیای کوالسر مواجه میشوند. این مدیا به طور خاص برای تسهیل کوالسینگ و فراهم کردن سطحی برای چسبیدن قطرات طراحی شده است. همانطور که قطرات با هم برخورد میکنند و به یکدیگر میچسبند، از طریق فرآیند کوالسینگ قطرات بزرگتری را تشکیل میدهند.

جداسازی گرانشی: قطرات بزرگتر، به دلیل افزایش اندازه و وزن، در فیلتر کوالسر به سمت پایین جذب میشوند. این مرحله بیشتر قطرات به هم پیوسته را از مخلوط جدا میکند و به آنها اجازه میدهد تا در ته مخزن یا ظرف مخصوص جمعآوری شوند تا به راحتی حذف شوند.

تخلیه و حذف: مایع جدا شده در یک محفظه یا محفظه جمعآوری جمع میشود، جایی که میتوان آن را به صورت دورهای تخلیه یا خارج کرد. مایع یا گاز پاککنندهای که از فیلتر کوالسر خارج میشود، اکنون به طور قابل توجهی عاری از آلودگی است. در شکل ۱ شماتیکی از نحوه مکانیزم کوالسینگ ذرات آورده شده است.

مدیاهای المنتهای کوالسر میتوانند جهت حذف ذرات به دو صورت سطحی و عمقی عمل کنند.

مدیای کوالسر سطحی : این نوع عمدتا دارای سطحی بسیار آب گریز (hydrophobic) یا الئوفوبیک (oleophobic) هستند که این خاصیت برای جلوگیری از نفوذ قطرات مایع دارای اهمیت میباشد. در واقع قطرات مایع که به سطح فیلتر میرسند یا از ان عبور میکنند و یا روی سطح جمع میشوند و در جایی به هم میپیوندد و با قطرات دیگر قطرات بزرگتر را تشکیل دهد. در نهایت قطرات به اندازهای بزرگ میشوند که یا شسته شوند یا در اثر نیروی جاذبه از سطح سقوط کنند. این نوع مدیا به طور کلی میتواند از یک پلیمر بسیار کم انرژی مانند یک فلوروپلیمر و یا سیلیکون تشکیل شده باشد.

فرایند کوالسینگ به صورت عمقی، شبیه به حالتی است که ذرات جامد با گیر افتادن در ساختار الیاف مدیا حذف میشوند. در واقع زمانی که قطرات مایع در الیاف مدیا محبوس میشوند یا با سایر قطرات مجاور تجمیع میشوند و یا با قطرات دیگری که به محیط نزدیک میشوند و به آن نفوذ میکنند برخورد میکنند. برای اینکه این اتفاق بیفتد، الیاف باید برخلاف مکانیسم کوالسینگ سطحی انرژی سطحی نسبتا بالایی داشته باشند. اغلب مدیاهایی که با این نوع مکانیسم عمل میکنند شامل الیاف ظریف فایبر گلاس هستند. الیاف ریزتر ذرات مایع کوچکتر را بهتر فیلتر میکنند. لازم به ذکر است که برای بهترین عملکرد، سطح الیاف باید نه خیلی آب گریز (اولئوفوبیک) و نه خیلی آب دوست (الئوفوبیک) باشد، بلکه باید جایی بین این دو باشد. اگر الیاف بیش از حد آبگریز یا اولئوفوب باشند، ذرات مایع نمیچسبند و کوالسینگ صورت نمیگیرد. از سوی دیگر، اگر آنها بیش از حد آبدوست یا اولئوفیل باشند، ذرات مایع روی سطوح الیاف پخش میشوند. در شکل ۲ نحوه کوالسینگ قطرات روی سطح الیاف نشان داده شده است.

المنتهای کوالسر عمدتا به صورت یک ساختار چند لایه طراحی میشوند. که بسته به پارامترهای مخلف مانند نوع سیال، آلاینده و شراط عملیاتی دارای پیکربندی متفاوتی هستند. در شکل ۳ نمونهای از ساختار المنت کوالسر آورده شده است . فیلتر کوالسر در کاربردهای صنعتی عمدتا دارای ساختار استوانهای و به اصطلاح ساندویچی است که از لایههای مختلفی تشکیل شده است. فیلترهای ترکیبی معمولاً از یک لایه کوالسر و یک لایه زهکشی تشکیل شدهاند. قطرات حمل شده توسط سیال از طریق لایه ادغام کننده برای تشکیل یک لایه مایع یا قطرات بزرگ شده در سطح پشتی لایه کوالسر حمل میشود. لایه زهکشی، کانالهایی را برای عبور مایع به هم پیوسته فراهم میکند تا به آرامی از فیلتر خارج شود. در این ساختار میتوان لایهای به عنوان یک پیش فیلتر برای حذف ذرات جامد و بزرگتر در نظر گرفت، که در غیر این صورت این ذرات ممکن است منافذ مدیای کوالسر را مسدود کنند.

المنتهای فیلتر کوالسر از مواد تخصصی از جمله میکرو فایبرگلاس، الیاف مصنوعی و رزینهای ترموپلاستیک ساخته میشوند. هر ماده مدیای کوالسر برای نیازهای خاص با انواع درجههای فیلتراسیون برای عملکردهای مختلف طراحی شده است. متداولترین مدیا مورد استفاده در کوالسرها الیاف فایبرگلاس هستند. در واقع این نوع مدیا ذاتا اب گریز میباشد که آب روی این الیاف به صورت قطرات به جای فیلم شکل میگیرد. شرایطی که برای ادامه کارایی فیلتراسیون مطلوب است. الیاف میکرو فایبرگلاس در محدوده قطر ۰.۵-۰.۷۵ µm میکرومتر معمولاً بهترین نتایج را به عنوان یک محیط فیلتر کوالسر ارائه میکنند. عمق بستر فیبر و نسبت فضای خالی به فضای فیبر برای عملکرد صحیح کوالسر اهمیت بالایی دارد [۲]. از جمله دیگر الیاف به کار گرفته شده برای المنتهای کوالسر میتوانند به شبکه میکرو فایبرگلاس بوروسیلیکات (borosilicate glass microfibers) اشاره نمود . در واقع این الیاف دارای خواص شیمیایی بیولوژیکی و خنثی هستند و مزایای قابل توجهی دارند. مدیاهای دیگر فلزی، پلاستیکی، کاغذی و… وجود دارند که خواص طبیعی مشابه میکروالیاف شیشهای بوروسیلیکات را نشان نمیدهند، در واقع عناصر فلزی و پلاستیکی الیافی ندارند تا آلودگی مایع را به شکل قطرات تبدیل کنند. و تنها یک فیلم بر روی این المنتها ساخته میشود. المنتهای کاغذی همچنین با اینکه دارای الیاف هستند اما تمایل دارند قطرات آب را مانند یک اسفنج حفظ کنند.

در حالی که پیکربندی کلی المنت خواص فیلتر را تعیین میکند، اما انتخاب مدیا نیز میتواند نقش مهمی در دستیابی به ویژگیهای مورد نظر داشته باشد.برخی از فاکتورهای موثر در انتخاب مدیاهای کوالسر شامل میزان بازدهی مورد نیاز، افت فشار المنت در حالت تمیز، سازگاری با ماده شیمیایی مورد استفاده ، هزینهها و شرایط عملیاتی مانند فشار و دما است. در جدول زیر مقایسهای از مدیاهای فایبر گلاس و سلولز به عنوان مدیای کوالسر که شرکت h&v تولید کننده مدیاهای فیلتر به انها اشاره کرده است اورده شده است.

بایندرهای پلیمری برای تقویت ساختار مدیا اضافه میشوند. مقدار معینی از چسب برای حفظ یکپارچگی و دوام ساختاری مورد نیاز است. در واقع المنت کوالسر ممکن است در معرض دمای بالا، فشار بالا و شرایط با نرخ جریان بالا باشد. ماده چسباننده باید استحکام ساختاری کافی را برای مدیا فراهم کند تا در طول عمر خود در برابر این شرایط مقاومت کند، اما نیاید مدیا را غیر قابل انعطاف یا مستعد شکستن کند. برخی از انواع پلیمرها به عنوان بایندر استفاده میشوند. که رزینهای اپوکسی، اکریلیک و فنل فرمالدئید از پلیمرهای رایجی هستند که بهعنوان بایندر استفاده میشوند. در فرآیندهای تولید سنتی از حلالهای آلی فرار مانند استون برای اعمال چسب پلیمری بر روی الیاف فایبر گلاس استفاده میشود. مقررات زیست محیطی استفاده از این حلالها را منع میکند، زیرا آنها به طور بالقوه خطرناک در نظر گرفته میشوند. برای حل این مشکل، صنایع به سمت پلیمرهای پراکنده در آب میروند که میتوانند به عنوان چسب استفاده شوند [۴].

خواص فیزیکی سیالات: برخی از خواص سیالات مانند ویسکوزیته، چگالی و کشش سطحی سیالات غیر قابل امتزاج به طور قابل توجهی روی مکانیسم عملکرد فیلتر المنتهای کوالسر تاثیر میگذارند.

توزیع اندازه ذرات/قطره: توزیع اندازه ذرات یا قطرات موجود در سیال تعیین میکند که چگونه میتوان آنها را به طور موثر جمعآوری و ترکیب کرد. در واقع ذرات کوچکتر ممکن است از مرحله جذب اولیه عبور کنند و کارایی کلی را کاهش دهند.

نرخ جریان و زمان ماند: سرعت جریان سیال عبوری از کوالسر بر زمان ماندن ذرات در سیستم تأثیر میگذارد. سرعت جریان آهسته تر میتواند با دادن زمان بیشتری برای برخورد و چسبیدن قطرات، کارایی کوالسرها را بهبود بخشد.

ساختار و پیکربندی فیلتر المنت: تعداد لایههای مدیاهای کوالسر و نحوه قرار گیری و جنس آنها بر کارایی فرایند کوالسینگ تاثیر میگذارد.

شرایط عملیاتی فرایند: عواملی مانند دما، فشار و خواص سیال میتوانند بر اساس کاربرد خاص متفاوت باشند. کارایی کوالسر ممکن است تحت شرایط عملیاتی مختلف تغییر کند.

لایه زهکشی (Drainage): فیلتر المنتهای کوالسر دارای یک کانال زهکشی در محیط فیلتر کوالسر است، کانال زهکشی یک سازه فیبری بافته شده یا بیبافت است که دارای منافذ است. اندازه بزرگتر از اندازه منافذ محیط فیلتر کوالسر مذکور و داشتن انرژی سطحی کمتر از انرژی سطحی مدیای کوالسر است، ایجاد کانال زهکشیهای مناسب برای قطرات تجمیع شده در یک زاویه رو به پایین در بازدهی و عملکرد نقش موثری دارد.

قطر الیاف : عمدتا کاهش اندازه الیاف کارایی جداسازی کلی فرآیند را بهبود میبخشد. بهعنوان مثال همان گونه که قبلا نیز اشاره شد الیاف میکرو فایبرگلاس در محدوده قطر µm 0.5-0.75 معمولاً بهترین نتایج را به عنوان یک محیط فیلتر کوالسر ارائه میکنند.

تحقیقات و بررسیها در مورد فیلتراسیون به روش کوالسینگ عمدتا به دو دسته تقسیم میشود: اول سطح منفرد فیبر و دوم سطح کل فیلتر است. در سطح الیاف، تعدادی از تحقیقات نیروهای وارد بر قطرات و شکل آنها بر روی الیاف را تجزیه و تحلیل کرده است . کوالسینگ و حرکت قطرات در امتداد الیاف نیز بررسی شده است و فعل و انفعالات بین الیاف و قطرات مورد توجه قرار گرفته است. این نتایج را میتوان برای شبیهسازی عددی حرکت قطرات در سیستمهای فیبری استفاده کرد، اما این شبیهسازی نمیتواند رفتار واقعی را که در فرآیند فیلتراسیون رخ میدهد، توصیف کند. در سطح کل فیلتر، مطالعات بر روی مواد مسطح یا کل عناصر فیلتر متمرکز شده است که شامل اثرات شیب، سرعت سیال و غلظت مایع بر عملکرد فیلتراسیون است و مدلهای بازده و افت فشار بر اساس نتایج آزمایشهای ماکروسکوپی ایجاد میشوند.

یکی از پارامترها در فرایند کوالسینگ کشش سطحی میباشد. در واقع کشش سطحی نقش مهمی در عملکرد کوالسرها دارد. دو نوع کشش سطحی وجود دارد. که بهتر است تفاوت هر دو در این بخش شرح داده شوند. در اصطلاح کشش سطحی (surface tension) برای یک سطح مایع منفرد تعریف میشود، در حالی که کشش بین سطحی (interfacial tension) به سطح مشترک دو سیال غیرقابل اختلاط تعریف میشود. در واقع کشش بین سطحی (IFT) هنگام توصیف نیروهای سطحی مایع-مایع و همچنین بین مایع و جامد استفاده میشود. هر دو کشش سطحی بر حسب نیرو در واحد متر (N/m) یا انرژی در واحد سطح (J/m۲) اندازه گیری میشود.

همان گونه که قبلا نیز ذکر شد مکانیسم کوالسرها با تشکیل قطرات روی سطح الیاف و بزرگ تر شدن آنها صورت میگیرد و در واقع شکل یک قطره زمانی که تعادل کششهای سطحی و کششهای بین سطحی به تعادل میرسد. به منظور درک بهنر این موضوع و مکانیسم کوالسرها شکل ۴ را در نظر بگیرید در واقع سه نیرو در نقطه X تأثیر میگذارند:

در واقع نیروهای وارد بر یک سطح یا سطح مشترک در جهتی عمل میکنند که مساحت آن سطح را کاهش میدهد. γSG نقطه X را میکشد تا قطره را روی سطح جامد پخش کند و سطح جامد در معرض دید را کاهش دهد. از سوی دیگر، γSL در جهت مخالف میکشد و سعی میکند سطح مشترک یا سطح تماس بین قطره آب و سطح جامد را کاهش دهد. کشش سطحی، γL سعی میکند با کشیدن در جهت رو به بالا، سطح در معرض قطره را کاهش دهد، گویی قطره میخواهد خود را بلند کند. نیروی وارد شده در نقطه X توسط γL مماس با سطح قطره در نقطه X است که در آن سطح جامد را قطع میکند.

نیروی سطح جامد γSG بسیار مهم است. اگر نیرو بسیار قوی باشد، سطح انرژی بالایی دارد و قطره را طوری میکشد که سطح را خیس کند. اگر بسیار ضعیف باشد، سطحی کم انرژی است (تفلون نمونهای از مواد سطحی کم انرژی است) و نیروی مایع جامد γSL بر آن غالب میشود و سطح قطره را به داخل میکشد. یک سطح کروی زاویه تماس صفر خواهد بود. قطره کروی دارای ناحیه غیر سطحی برای چسبیدن به سطح جامد خواهد بود و مانند یک توپ میغلتد. ممکن است با قطرات دیگر برخورد کند و به قطرات بزرگتر تبدیل شود. و بنابراین فرایند کوالسینگ به این صورت انجام میشود.

در رابطه با فرآیند کوالسینگ امولسیونهای دو مایع (مایع-مایع) کاملاً پراکنده و غیرقابل اختلاط را با عبور دادن آنها از یک ماتریس الیافی با بستر عمیق مانند پارچه بیبافت جدا میکند. بهعنوان مثال در یک امولسیون که آب (فاز ناپیوسته) سوخت آلوده (فاز پیوسته یا اولیه) از محیط عبور میکند، قطرات آب هنگامی که الیاف محیط را تحت تاثیر قرار میدهند، قطع میشود. کشش بین سطحی باعث میشود که قطرات آب از امولسیون جدا شده و توسط الیاف به یکدیگر جذب شوند. آنها از الیاف جدا میشوند و در نهایت، به عنوان فاز سنگین ، با گرانش سقوط میکنند. به عنوان یک قاعده، زمانی که اختلاف کششهای بین سطحی (IFT) هر دو سیال تشکیل دهنده به کمتر از dynes/CM ۲۰ می رسد کوالسرها کارایی مناسب خود را از دست میدهند.

بهعنوان مثال سورفکتانتها حذف آب را برای کوالسرهای معمولی مایع/مایع و سایر تجهیزات جداسازی آب دشوار میکنند، زیرا کشش سطحی بین آب و سیال فاز پیوسته (مثلا سوخت ) را کاهش میدهند. نکته کلیدی استفاده از یک محیط فیبری بهینه هنگام جداسازی مایعات با IFT کم است.

البته کوالسر مایع-مایع را میتوان به گونهای طراحی کرد که امولسیونهایی با اختلاف کشش سطحی پایین (IFT) را که جداسازی آنها با فناوریهای معمولی چالش برانگیز است، امکانپذیر کند. کوالسرهای با راندمان بالا را میتوان با مدیاهای خاص، لایهبندی یا اصلاحاتی برای افزایش جداسازی امولسیونهای پیچیده تر فرموله کرد.

کوالسرها عمدتا برای جداسازی ذرات و قطرات مایع و آئروسلها کاربرد دارند. اما این نوع المنتها به صورت طبیعی علاوه بر مایعات ممکن است مقداری گرد و غبار و ذرات جامد را نیز جذب کنند و همین میتواند باعث افزایش افت فشار در سیستم و مسدود شدن فیلتر کوالسر در محیطهایی که دارای گرد غبار بسیاری هستند شوند. بهمنظور جلوگیری از این گونه مشکلات نیاز است اقداماتی را در جهت بهبود عملکرد و افزایش زمان عمر المنت کوالسر انجام داد . بهعنوان مثال استفاده از یک پیش فیلتر قبل از یک کوالسر میتواند ذرات بزرگ تر و گرد و غبار را به دام اندازند و منجر به افزایش بازدهی کوالسر شود. همچنین نظارت مستمر و رعایت نکاتی در رابطه با بهرهبرداری از این گونه المنتها میتواند جهت جلوگیری از بروز مشکلات مفید واقع شود.

همانگونه که قبلا نیز گفته شد کوالسرهای مایع/ مایع جهت جداسازی آلایندههای مایع از یک سیال مایع مانند سوخت یا روغن و.. به کار میروند. این نوع کوالسر در فرایندهای صنعتی همچون جداسازی آب از سوختها، حذف کاستیک منتقل شده از سوختهای پالایشگاه، جداسازی روغنهای مختلف از آب کاربرد دارند.

در واقع جهت جداسازی دو فاز مایع از یکدیگر وزن مخصوص، ویسکوزیته و کشش سطحی دو فاز مایع، پارامتر کلیدی هستند.

در کوالسرهای مایع- مایع بهعنوان مثال برای جداسازی قطرات آب از روغن یا سوخت ، روغن از مدیای کوالسر عبور داده میشود و در همین حین قطرات آب به الیاف برخورد کرده و به دام میافتند. در همین حین قطرات روغن نیز روی مدیا قرار گرفته تا زمانی که لایه روغن در اثر کشش سطحی نازک شده و در نهایت پاره میشود. و قطرات آب آزاد شده و کاملا به الیاف خواهند چسبید و به مرور این قطرات بزرگتر میشوند و در اثر نیروی گرانش از الیاف جداشده و به پایین محفظه ریخته میشوند. روغن فیلتر شده از یک توری فلزی با روکش PTFE عبور می کند، که عدم وجود آب باقیمانده را تضمین میکند. روغن بدون آب در نهایت از سمت بالای فیلتر خارج میشود.

همانگونه که قبلا نیز مطرح شد کوالسرها وظیفه جداسازی قطرات مایع و رطوبت را از دیگر سیالات دارند. که دارای پیکربندیهای متفاوتی با توجه به شرایط عملیاتی هستند. برخی میتوانند به صورت افقی و عمودی باشند. درشکل ۵ نحوه عملکرد فیلتر کوالسر گاز و نمونهای از المنتهای کوالسر گاز- مایع آورده شده است.

امروزه همانگونه که در بخشهای قبلی ذکر شد مدیاهای کوالسر عمدتا فایبر گلاس هستند. اما در سالهای اخیر مدیاهایی دیگر نیز جهت بهبود عملکرد فیلترهای کوالسر معرفی شدهاند. که برخی از آنها تجاری شدهاند و برخی دیگر در سطح آزمایشگاهی و تحقیقاتی هستند. نمونههایی از تکنولوژیهای جدید را ادامه آورده شده است .

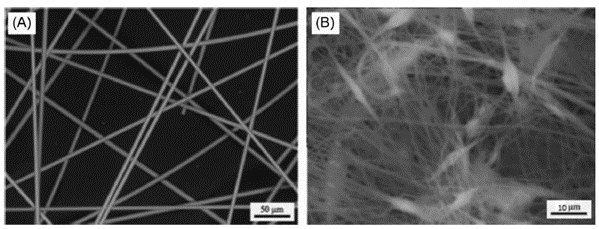

استفاده از الیاف نانوجهت بهبود عملکرد سطح المنتهای کوالسر نیز توصیه شده است. در واقع استفاده از نانوفیبرها یکی از جدیدترین پیشرفتها در تکنولوژی مدیاهای کوالسر است. نانوفیبرها به دلیل داشتن سطح بالای موثر و قابلیت بالای جذب ذرات، میتوانند راندمان جداسازی را بهبود بخشند. و منجر با کاهش افت فشار در طول فرایند شوند. در شکل ۶ نمونه از عکسهای گرفته شده بامیکروسکوپ الکترونی برای مدیاهای با الیاف فایبر گلاس و نانو فایبرها آورده شده است.

در طی مطالعه های صورت گرفته چهار الیاف پلیمری ضایعاتی مختلف به عنوان مواد بستر فیلتر برای کوالسر جدید مورد بررسی قرار گرفتند: پلیاورتان (PU)، پلیاتیلنترفتالات با منشاء مختلف (PET1 و PET2) و پلیپروپیلن (PP). این پلیمرهای از جنسهای مختلف بهعنوان مدیاهای کوالسر بهمنظور جداسازی آئروسلهای مایع مورد آزمون قرار دادند در طی این مطالعه سیال فلز کاری (MWF) از ۶ درصد امولسیون MWF به عنوان آئروسل مایع آزمایشی استفاده شد. که نتایج حاصل از این پژوهش نشان داد که این الیاف پلیمری میتواند به عنوان مدیاهای کوالسر برای کاربردهای خاص مورد استفاده قرار گیرند. یافتهها نشان میدهد که کوالسر جدید را میتوان بهراحتی بسته به کیفیت هوای ورودی و سطح مجاز PM1 در هوای خروجی بهینه کرد.

فیلترهای کوالسر کاربردهای بسیار مهمی در صنایع مختلف دارند. از این تجهیزات عمدتا جهت قطرات و آئروسلهای روغن و آب از سیستمهای هوای فشرده استفاده می شوند. فیلترهای کوالسر با حذف رطوبت یا روغن ناخواسته از جریان هوا، علاوهبر افزایش کیفیت هوای فشرده، از تجمع روان کنندهها، آب متراکم شده و روغن بر روی لولهها، اتصالات و وسایل جلوگیری میکنند. با انجام این کار، فیلترهای کوالسر کارایی مطلوب را تضمین میکنند، عمر سرویس تجهیزات را افزایش میدهند و نیاز به تمیز کردن و نگهداری را کاهش میدهند.

در یک خط لوله انتقال گاز طبیعی نیز در فواصل طولانی، وجود قطرات مایع ممکن است باعث فرسایش و خوردگی خط لوله و تجهیزات فرآیند شود. همچنین در توربین گاز، وجود قطرات مایع میتواند منجر به فرسایش و رسوب در قطعات و کاهش عمر توربین گاز خواهد شد. بنابراین استفاده از کوالسرها بهمنظور حذف قطرات ریز و آئروسلها میتواند مفید واقع شود. همانگونه که قبلا هم اشاره شد کوالسرها از مکانیزم خاصی جهت به دام انداختن آلایندهها استفاده میکنند و در نظر گرفتن پارامترهایی همچون ویسکوزیته، کشش سطحی، قطر الیاف، شرایط عملیاتی و… جهت طراحی آنها و به منظور بهبود بازدهی پر اهمیت هستند. در حال حاضر تکنولوژیها و تحقیقات گسترده جهت جهت ارتقای کیفیت این فیلترها و مدیای آنها در حال انجام است.

[۱] Sutherland, K. S., & Chase, G. (2011). Filters and filtration handbook. Elsevier.

[۲] Hutten, I. M. (2007). Handbook of nonwoven filter media. Elsevier.

[۳] Chang, C., Ji, Z., & Zeng, F. (2016). The effect of a drainage layer on filtration performance of coalescing filters. Separation and Purification Technology, ۱۷۰, ۳۷۰-۳۷۶.

[۴] https://www.hollingsworth-vose.com/wp-content/uploads/Coalescer-Media.pdf

[۵] Vasudevan, G., & Chase, G. G. (2004). Performance of B–E-glass fiber media in coalescence filtration. Journal of aerosol science, 35(1), 83-91.

[۶] Bhatta, N., Tafreshi, H. V., & Pourdeyhimi, B. (2024). Toward formulating coalescence filtration: Characterizing wetting saturation via centrifugal force. International Journal of Multiphase Flow, 170, 104641.

[۷] Singh, C. J., Mukhopadhyay, S., & Rengasamy, R. S. (2022). Fibrous coalescence filtration in treating oily wastewater: A review. Journal of Industrial Textiles, ۵۱(۳_suppl), 3648S-3682S.

[۸] Sokolović, D., Laminger, T., Mauschitz, G., & Höflinger, W. (2021). Novel coalescer design with bed of waste polymer fibers for liquid aerosol separation. Separation and Purification Technology, 263, 118187.

نویسنده: فروغ خلیلی

ذخیره پست

ذخیره پست