متخصصان نانوتکنولوژی مدیاهای فیلتر کننده جدیدی برای فیلتراسیون مؤثر کشف کرده اند. مدیای فیلتر بر پایه نانوالیاف، که از الیافی با قطر ۱۰۰ تا ۱۰۰۰ نانومتر تشکیل شده است، می تواند به راحتی با تکنیک الکتروریسی تولید شود. این مقاله به بررسی پیشرفت در فیلترها با استفاده از مدیای نانوالیافی می پردازد. این مدیاهای فیلتر با هدف بهبود کارایی فیلتراسیون در حال اصلاح سطحی هستند. هدف های توسعه مدیاهای فیلتر بر پایه نانوالیاف عبارتند از: مصرف کمتر انرژی، عمر بیشتر فیلتر، ظرفیت بالای فیلتراسیون و نگهداری آسان تر که از نظر تولید به تفصیل بیان شده اند. برخی از محدودیت های عملی مانند چین دار کردن غشاهای نازک، بسیار کم وزن و ظریف نیز مورد بحث قرار گرفته است. از مدیاهای فیلتر نانولیفی می توان برای فیلتر کردن خون، آب، هوا، نوشیدنی ها، گازها، مواد شیمیایی، روغن ها، گازوئیل، بنزین و غیره استفاده کرد.

شرکت های تولیدی و فرآوری در صنایع غذایی، داروسازی، زیست فناوری و تجارت نیمه هادی به تهویه مطبوع متمرکز در محیط تولید، آب با خلوص بالا، گازهای تمیز و تصفیه پساب نیاز دارند. کنترل آلاینده های موجود در هوا و آب، عوامل بیولوژیکی خطرناک، آلرژی زاها و آلاینده ها یک مسئله کلیدی در فرآیندهای مواد غذایی، دارویی و بیوتکنولوژی است. اندازه ذرات معلق توسط فرایندی تعیین می شود که ذرات را تولید می کند. به عنوان مثال، ذرات احتراق معمولاً در محدوده اندازه ۱۰ تا ۵۰ نانومتر هستند، اما هنگامی که با ذرات دیگر ترکیب و اگلومره می شوند ذرات بزرگتری را تشکیل می دهند. ذرات آگلومره شده ممکن است به ذرات کوچکتر تجزیه شده و در هوا آزاد شوند. شکسته شدن این ذرات به اندازه های کمتر از ۰/۵ میکرون مشکل است [۱]. فیلترهای هوای موجود با راندمان بالا، به طور مؤثر ذرات ۰/۳ میکرون و بالاتر را فیلتر می کنند. با این حال، آنها برای فیلتر کردن عوامل بیماری زای کوچک مانند ویروس ها کافی نیستند.

عمدتا آب و هوا محیط هایی برای انتقال آلاینده های ذرات معلق هستند. آلاینده ها در طی فیلتراسیون هوا مخلوط پیچیده ای از ذرات هستند که اکثر آنها معمولاً قطری کمتر از ۱۰۰۰ میکرون دارند. آئروسل های شیمیایی و بیولوژیکی (ذرات) اغلب در محدوده ۱-۱۰ میکرون قرار دارند. ذرات معلق ممکن است حامل برخی از آلاینده های گازی جذب شده باشند. حذف ذرات معلق و آلاینده های بیولوژیکی یک مرحله مهم در فرآیند تصفیه آب است. اگر این آلاینده ها حذف نشوند تمایل دارند که غشاهای اسمز معکوس را کثیف کرده توان عملیاتی مرحله آخر تصفیه را به شدت کاهش می دهند. صنعت فیلتراسیون به دنبال فیلترهای کارآمد با مصرف بهینه انرژی برای فیلتر کردن ذرات با اندازه کوچکتر از ۰/۳ میکرون و گازهای سمی جذب شده است.

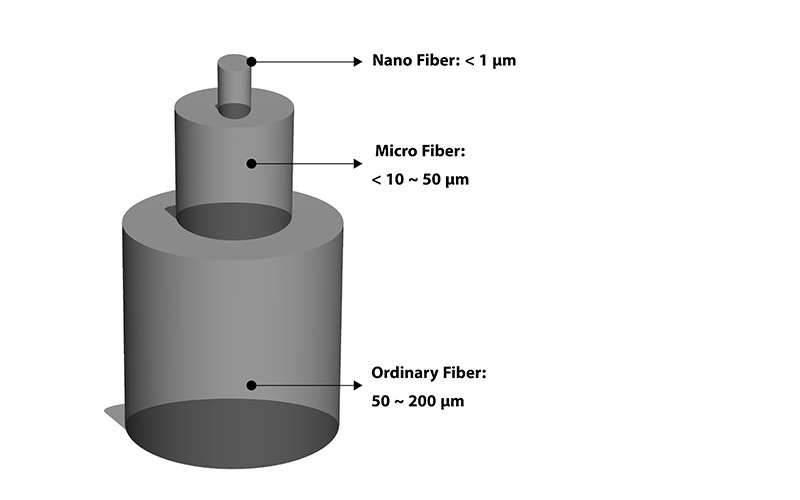

شکل ۱ طبقه بندی الیاف را بر اساس قطر آنها نشان می دهد. مدیاهای نانوالیافی دارای وزن پایه کم، نفوذپذیری بالا و اندازه منافذ کوچک هستند که آنها را برای طیف وسیعی از کاربردهای فیلتراسیون مناسب می کند. علاوه بر این، غشای نانوالیافی خواص منحصر به فردی مانند سطح ویژه بالا (از ۱ تا ۳۵ متر مربع بر گرم بسته به قطر الیاف)، اتصال خوب منافذ و پتانسیل ترکیب با مواد شیمیایی فعال یا عملکرد در مقیاس نانو را ارائه می دهد.

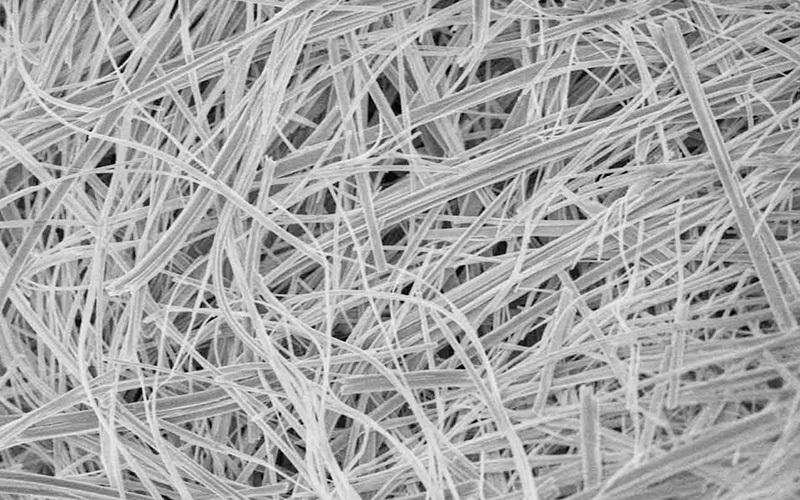

از این رو، نانوالیاف پلیمری به طور گسترده برای فیلتراسیون هوا و مایع، لباس های محافظ، کاربردهای زیست پزشکی از جمله پانسمان های زخم و سیستم های دارو رسانی، به عنوان عناصر ساختاری در اندام های مصنوعی و در کامپوزیت های تقویتشده مورد مطالعه قرار می گیرند. در این مقاله استفاده از نانوالیاف جهت توسعه نانوفیلترها مورد بررسی قرار می گیرد. تصویر SEM از مدیای فیلتر نانوالیافی در شکل ۲ نشان داده شده است.

الف) ضخامت (و تغییرات آن با مکان)

ب) قطر الیاف (و توزیع آن)

ج) اندازه منافذ (و توزیع آن)

د) تخلخل

ه) فاکتور پیچ خوردگی (که نشانگر هندسه و اتصال بین منافذ است).

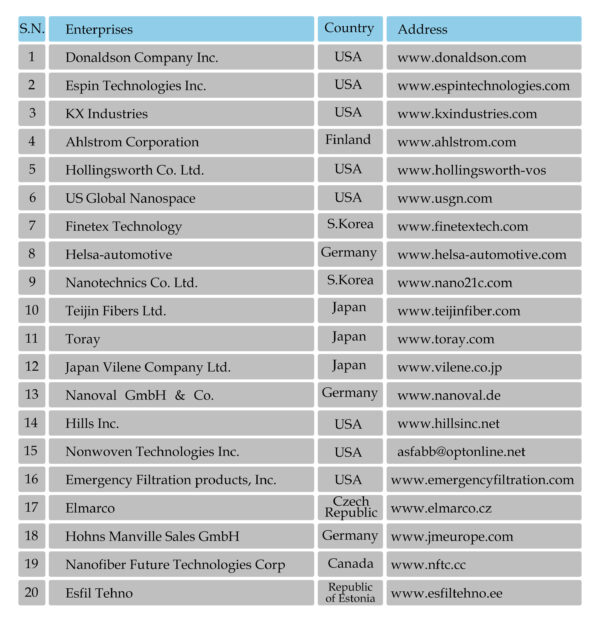

اولین ثبت اختراع برای تولید الیاف از یک جت محلول در معرض میدان الکتریکی در سال ۱۹۰۲ در ایالات متحده آمریکا صادر شد [۲]. نتایج عملی در تولید مواد نانوالیافی از محلول های پلیمری نیز توسط A. Formhals در آلمان به دست آمد و در سال ۱۹۳۴ در ایالات متحده آمریکا ثبت اختراع شد [۳]. در سال ۱۹۳۶، فعالیت های انجام شده توسط Petryanov-Sokolov برای تولید الیاف ظریف در میدان الکترواستاتیک راه را برای توسعه تولید مواد فیلتر از این طریق باز کرده است، این مواد از آن زمان در روسیه به عنوان FP ((filters of Petryanov) فیلترهای پتریانوف که امروزه به عنوان مدیای فیلتر نانوالیافی نامیده می شود) شناخته می شوند [۴]. فعالیت های علمی مربوط به تولید فیلترهای پتریانوف محرمانه اعلام شد، زیرا این کار تحقیقاتی پتریانوف هرگز به جامعه غربی نرسید [۴]. پس از جنگ جهانی دوم، تأکید ویژه ای بر استفاده از مواد فیلتر پتریانوف در فناوری های انرژی هسته ای برای حفاظت از محیط زیست در برابر انتشار آئروسل فعال هسته ای شد [۴]. بیشترین کار تحقیقاتی در زمینه تولید نانوالیاف در مؤسسه تحقیقات علمی فیزیک و شیمی کارپوف (Karpov) (مسکو) انجام شد. تا پایان دهه ۱۹۶۰ در اتحاد جماهیر شوروی پنج شرکت وجود داشت که موادی از نوع FP و اصلاحات آنها را با ظرفیت سالانه ۲۰ میلیون متر مربع (۶۰۰ تن) تولید می کردند [۱]. در سال ۱۹۶۴ در Sillamyae (استونی) کارخانه شیمیایی با بزرگترین تأسیسات برای تولید مواد فیلتر نانولیفی ساخته شد [۱]. پیشرفت در روش الکتروریسی امکان سازماندهی تولید صنعتی بیش از بیست نوع مواد فیلتر الیافی را فراهم کرد [۵]. در آمریکا، تولید مواد نانولیفی با تلاش «دونالدسون» در سال ۱۹۸۰ شتاب گرفت. در اروپا، تولید تجاری الیاف به روش الکتروفرمینگ در دهه ۱۹۹۰ توسط “Freudenberg” آغاز شد [۱]. یک جستجوی گذرا در اینترنت نشان داد که بیش از بیست شرکت به تولید یا استفاده از نانوالیاف مشغول هستند (جدول ۱).

چند نمونه اولیه از کاربردهای مواد فیلتر کننده نانوالیافی در جدول ۲ خلاصه شده است.

پیشبینی های نظری و بررسی های اولیه نشان می دهد که افزایش قابل توجه راندمان فیلتر برای نافذترین ذرات (بین ۱/۰ تا ۵/۰ میکرون) همراه با افزایش جزئی افت فشار، می تواند با استفاده از مدیای فیلتر نانوالیافی به دست آید [۱]. کار تحقیقاتی اخیر Podg´orskietal همچنین نشان می دهد که فیلترهای الیافی حاوی نانوالیاف، ابزاری بسیار امیدوارکننده و اقتصادی برای افزایش فیلتراسیون نافذترین ذرات آئروسل هستند [۷]. مدیاهای فیلتر نانوالیافی را می توان در مواردی که به تصفیه هوا با کارایی بالا نیاز است، مانند بیمارستان ها، مراکز مراقبت های بهداشتی، آزمایشگاه های تحقیقاتی، تولیدکنندگان قطعات الکترونیکی، سازمان های نظامی و دولتی، شرکت های مواد غذایی، دارویی و بیوتکنولوژی استفاده کرد. Podg´orski و همکارانش طراحی سه لایه فیلترهای الیافی برای حذف نانوذرات به همراه سایر ذرات آئروسل پراکنده را پیشنهاد کرده اند (لایه پشتی از میکروالیاف متراکم، لایه نانوالیافی میانی برای جمع آوری بیشتر ذرات آئروسل نافذ و لایه متخلخل جلویی از الیاف با قطر چند میکرومتر برای جمع آوری ذرات با اندازه میکرومتر) [۷].

فیلترهای هوای ذرات با راندمان بالا (High Efficiency Particulate Air (HEPA)) دارای حداقل راندمان ۹۷/۹۹% برای ذرات بزرگتر یا مساوی ۳/۰ میکرون هستند. راندمان فیلتراسیون نانوفیلتر نایلون ۶ (Nylon 6) (ساخته شده از الیاف با قطر بین ۸۰ تا ۲۰۰ نانومتر و وزن پایه ۷۵/۱۰ گرم بر متر مربع) با استفاده از ذرات چالشی ۳/۰ میکرون و در سرعت سطحی (face velocity) بین ۳ تا ۱۰ متر بر ثانیه اندازهگیری شد و مشخص شد نسبت به فیلتر HEPA تجاری برتری دارد [۸].

سیستم های تهویه مطبوع (Heating, Ventilating and Air Conditioning (HVAC)) که برای تصفیه هوا در شرایط تاریک، مرطوب و دمای محیط کار می کنند، بیشتر مستعد حملات باکتری ها، کپک ها و قارچ ها هستند. وضعیت زمانی بدتر می شود که این میکروارگانیسم ها به گرد و غبار انباشته شده روی فیلتر بچسبند و گرد و غبار انباشته شده را به عنوان غذا مصرف کرده و تکثیر شوند. در نتیجه امکان بدتر شدن غیرقابل پیش بینی کیفیت هوا و تولید بوی بد وجود دارد. رایج ترین میکروارگانیسم های مهاجم در فیلترهای HVAC از گونه های استافیلوکوک (Staphylococcus)، سراتیا (Serratia)، کلبسیلا (Klebsiella)، کلادوسپوریوم (Cladosporium) و آسپرژیلوس (Aspergillus) هستند [۲۱]. تلاشی برای عامل دار کردن سطح مدیای فیلتر با عوامل ضد میکروبی برای عملکرد طولانی مدت و بادوام انجام شده است و مقالاتی در مورد تهیه فیلتر نانوالیافی ضد میکروبی منتشر شده است [۲۲]. این مفهوم معرفی عملکرد ضد میکروبی بر روی فیلترهای ذرات نیازمند بررسی سیستماتیک تر است زیرا اکثر این میکروارگانیسم ها اغلب مقاوم می شوند و مزایای عامل ضد میکروبی را محدود می کنند. علاوه بر این، بیشتر میکروارگانیسم ها با ذرات معلق در هوا وارد فیلتر می شوند و با تجمع شان از نظر اندازه رشد می کنند و روی سطح فیلتر جمع می شوند. این امر به طور قابل توجهی تماس میکروارگانیسم ها را با عامل/عامل های ضد میکروبی موجود در سطح فیلتر کاهش می دهد و مزایای مورد نظر را بیشتر کاهش می دهد. در سطوح پایین، نقره و اکسیدهای نقره فلزی عوامل ضد میکروبی ایمن و مؤثر هستند [۲۳]. یون های نقره با بار مثبت به سلول های باکتریایی الکترونگاتیو جذب می شوند و با گروه sulfhydryl غشای سلولی یا DNA باکتری پیوند برقرار کرده و در نتیجه از تکثیر میکروارگانیسم ها جلوگیری می کنند [۲۴]. پردازش پلاسمای یونی (Ionic Plasma Processing) روشی مناسب برای پوشش دادن ذرات نقره مهندسی شده با اندازه نانو بر روی سطوح پلیمری است [۲۳]. فناوری IPD قابل قبول است، زیرا می توان از آن در دمای محیط استفاده کرد.

غشای اولترافیلتراسیون پلیمری متخلخل ساخته شده به روش معمولی (روش غوطه وری فازی (phase immersion method)) دارای محدودیت های ذاتی مانند شار کم، تمایل زیاد به رسوب، به دلیل ساختار هندسی منافذ و توزیع اندازه منافذ مربوطه [۱] و تشکیل فضای خالی نامطوب با اندازه میکرو در کل ضخامت غشا است [۲۵]. یون (Yoon) و همکارانش نشان داده اند که داربست های نانوالیافی الکتروریسی شده متخلخل (تخلخل بیشتر از ۷۰%) می توانند به عنوان جایگزینی برای غشاهای اولترافیلتراسیون متخلخل نامتقارن محدود کننده شار (با تخلخل در محدوده ۳۴%) استفاده شوند [۱۲]. یون و همکارانش رویکرد سه لایه را برای ساخت غشاهای اولترافیلتراسیون با شار بالا و رسوب کم توصیه کرده اند [۱۲]. در مطالعه آن ها، لایه نانوالیافی پلی اکریلونیتریل (polyacrylonitrile) بر روی بستر میکروالیافی بی بافت (وب پلی اتیلن ترفتالات (polyethylene terephthalate mat) دمیده مذاب) الکتروریسی شد و پوشش مقاوم در برابر آب اما نفوذپذیر در مقابل بخار آب کیتوسان بر روی لایه نانوالیافی اعمال شد.

در سال های اخیر، جداسازی امولسیون آب در روغن مورد توجه بیشتری قرار گرفته است. در بسیاری از کاربردها، جداسازی پراکندگی قطرات آب کمتر از ۱۰۰ میکرون بسیار دشوار است. فیلتر کوالسر برای جداسازی پراکندگی های ثانویه اقتصادی و مؤثر است [۲۶]. عملکرد فیلتر کوالسر به سرعت جریان تغذیه، اندازه قطرات در تغذیه، عمق بستر فیلتر و خواص سطحی مواد فیلتر بستگی دارد. مدیاهای فیلتر الیافی مزیت راندمان فیلتراسیون بالا را با هزینه های انرژی اقتصادی فراهم می کنند. انتظار می رود که مدیاهای فیلتر الیافی با سطح تماس بزرگ در واحد جرم نسبت به مدیاهایی با سطح کمتر، عملکرد بهتری در ارتقای فیلتراسیون داشته باشند. افزودن نانوالیاف پلی استایرن به فیلترهای کوالسر (الیاف شیشه) عملکرد فیلترهای کوالسر را اصلاح می کند. آزمایش های فیلتراسیون نشان داده اند که افزودن مقادیر کمی از نانوالیاف پلی استایرن به طور قابلتوجهی بازده بهم آمیختگی فیلتر را بهبود می بخشد، اما افت فشار فیلتر را نیز به طور قابل توجهی افزایش می دهد [۱۳]. مقدار بهینه ای از نانوالیاف برای چسباندن به مدیای فیلتر کوالسر وجود دارد [۲۷]، که بهبود مطلوب را در راندمان بهم آمیختگی و افزایش نامطلوب در افت فشار متعادل می کند.

توسعه سیستم های آنزیمی پایدار و فعال هنوز یک مسئله چالش برانگیز در تحقق استفاده موفقیت آمیز آنزیم ها برای کاربردهای صنعتی است. کاتالیزورهای بسیار اختصاصی مانند آنزیم ها را می توان با تثبیت و پوشش دهی بر روی سطح نانوالیاف پلیمری بازیابی کرد و مجدداً مورد استفاده قرار داد. سطح ویژه غشای نانوالیافی را می توان با کاهش قطر الیاف افزایش داد. مطالعات گیبسون و همکارانش نشان داد که فرآیند الکتروریسی بهطور معمول می تواند برای تولید سطح مخصوص از ۱ تا ۳۵ مترمربع بر گرم بسته به قطر الیاف استفاده شود. غشای الیافی ساخته شده از الیاف متخلخل، سطح مخصوص غشا را بیشتر افزایش می دهد [۲۸]. سطح مخصوص حاصل از الیاف متخلخل بسیار بیشتر از آن چیزی است که با کاهش قطر الیاف امکان پذیر است. محیط نانوالیافی به دلیل کاهش ضخامت و تخلخل درون الیافی، مزیتی نسبت به محیطهای مزو متخلخل دارد، زیرا محدودیت انتقال جرم زیرلایه ها/محصول را برطرف می کند. ژیان (Jian) و همکارانش نشان دادند که آنزیم ها با نانوالیاف پلیاستایرن پیوند کوالانسی برقرار می کنند [۲۹].

غشاهای میل افینیته برای جداسازی های بسیار انتخابی در آزمایشگاه با اصلاح سطح و عامل دار کردن نانوالیاف تهیه می شوند [۲۱، ۳۰، ۳۱]. انتظار می رود این غشاها عملکرد خالص سازی پروتئین در مقیاس آماده سازی را بهبود بخشند.

رزین های تبادل یونی متداول معمولاً ساختار ژلی یا دانه ای دارند و معمولاً از استایرن یا اکریلیک بهعنوان مواد ساختاری ساخته می شوند. مواد رزینی گرانولی دارای حجم منافذ بزرگ و ظرفیت تبادل یونی کم نسبت به مواد ژل هستند. با این حال، مواد گرانول نسبت به مواد ژل دارای مقاومت مکانیکی بهتری هستند. مواد الیافی به دلیل سهولت آماده سازی، راندمان تماس بالاتر، ویژگی های فیزیکی ( مانند استحکام) مطلوب و پایداری ابعادی، به عنوان یک پشتیبان برای عملکرد تبادل یونی شناخته شده اند [۳۲]. مبدل یونی مبتنی بر نانوالیاف پلیمری به دلیل مساحت سطح بالا، تخلخل و حرکت مویرگی، رفتار تورمی بالایی نسبت به سایر مدیاها دارد [۲۰]. علاوه بر این، مبدل یونی بر پایه نانوالیاف پلیمری دارای سینتیک (Kinetics) بسیار سریع و ظرفیت تبادل یونی بالاتری است [۲۰].

چالش های شناخته شده در طول تهیه وب نانوالیاف عبارتند از (۱) دستیابی به یکنواختی در توزیع اندازه (قطر) الیاف در وب، (۲) دستیابی به یکنواختی و جهت گیری مناسب الیاف در وب (ضخامت و شاخص های ساختاری) و ( ۳) رسیدن به دوام مطلوب در لایه های الیاف در وب [۳۳].

سه فرآیند اصلی در تولید نانوالیاف برای مدیاهای فیلتراسیون سیال وجود دارد. آن ها شامل ریسندگی الکترواستاتیک (الکتروریسی)، ملت لاون مدولار بهبود یافته و ریسندگی الیاف چند جزئی یا روش “جزایر در دریا (islands-in-the sea)” هستند [۳۴]. هر فرآیندی مزایا و معایب خود را دارد. پرکاربردترین فرآیند برای تولید نانوالیاف، الکتروریسی است [۱، ۳۵-۳۷]، که برای تولید غشاهای نانوالیافی در محدوده وسیعی از تخلخل، از پوشش های پلیمری غیرمتخلخل گرفته تا ساختارهای الیافی ظریف ماکرو متخلخل استفاده میشود. الکتروریسی نیاز به بازیابی حلال در مقیاس عظیم از جریان هوای رقیق دارد که این فرآیند را غیراقتصادی میکند. در حالی که انحلال پلیمر قبل از ریسندگی (تا ۱۰%-۲۰٪، وزنی/وزنی، محلول/پلیمر) و نرخ های تغذیه عملیاتی پایین (جریان پلیمر حدود ۰۱/۰-۳/۰ گرم بر هر روزنه در دقیقه) توان عملیاتی فرآیند را محدود میکند. علاوه بر این، پلیمرهای مهمی مانند پلی پروپیلن، پلی اتیلن ترفتالات، PTFE (تفلون) در حلال های آلی قابل قبول در دمای اتاق قابل حل نیستند. نرخ جریان پلیمری ۸/۰ – ۲/۱ گرم در هر روزنه در دقیقه به طور کلی برای عملیات در مقیاس تجاری مقرون به صرفه است [۳۴]. برای یک فرآیند تولید نانوالیاف قابل دوام، کارخانه الکتروریسی باید ۱۰ تا ۲۰ برابر تعداد تجهیزات، قطعات یدکی استاندارد موجود در بازار داشته باشد. اما قطر الیاف الکتروریسی شده کوچکتر از دو روش دیگر است. در حال حاضر، تحقیقاتی با هدف بهبود تکنیک ملت بلون برای تولید نانوالیاف وجود دارد. تکنیک ملت بلون امکان ساخت مقادیر زیادی الیاف را با هزینه کم فراهم میکند. نوآوری های متعددی در دستگاه قالب اکستروژن در اختراعات زیادی به ثبت رسیده است [۳۸]. توانایی تولید مقادیر زیاد مدیای فیلتر نانوالیافی با تخلخل کنترل شده دقیق (درون الیاف و درون وب الیاف) هنوز حل نشده است.

وابستگی خصوصیات فیلتر مانند افت فشار، راندمان فیلتر و مساحت سطح به ساختار هندسی مدیای فیلتر الیافی از اهمیت عملی زیادی برخوردار است.

برای الیاف در مقیاس نانومتری، اثر جریان لغزشی در سطح لیف باید در نظر گرفته شود. این به این دلیل است که مقیاس لیف به اندازه کافی کوچک می شود که حرکات مولکولی مولکول های هوا در رابطه با اندازه الیاف و میدان جریان قابل توجه است. عدد نادسن (Knudsen number) برای توصیف اهمیت حرکات مولکولی مولکول های هوا در سطح لیف به میدان جریان کلی استفاده می شود. عدد نادسن عبارت است از:

Kn = λ/Rf

که در آن «λ» میانگین مسیر آزاد گاز (بعد ماهیت ناپیوسته مولکول ها)، و Rf میانگین شعاع الیاف است. وقتی Kn ناچیز می شود، نظریه جریان پیوسته (که ماهیت مولکولی هوا را در نظر نمی گیرد) شروع به کم اعتبار شدن میکند. هیچ Kn دقیقی وجود ندارد که بالاتر از آن، جریان لغزشی غالب شود. جریان لغزشی به طور کلی باید زمانی در نظر گرفته شود که Kn> 0.1 باشد. زمانی که Kn حدود ۰/۲۵ باشد، جریان لغزشی قطعاً باید در نظر گرفته شود. برای هوا در شرایط استاندارد، میانگین مسیر آزاد ۰۶۶/۰ میکرومتر است. بنابراین، برای الیاف با قطر کمتر از ۰/۵ میکرومتر، جریان لغزشی باید در نظر گرفته شود. در جریان لغزشی، سرعت هوا در سطح الیاف غیر صفر فرض می شود. به دلیل لغزش در سطح الیاف، نیروی اصطکاک روی لیف کمتر از جریان غیرلغزشی است که به افت فشار کمتر منجر می شود [۳۹].

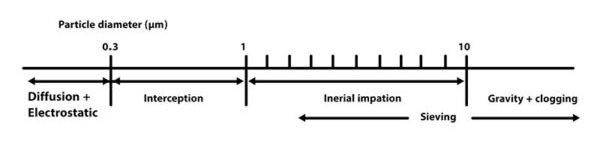

در مورد فیلتراسیون هوا، اندازه منافذ نشانگر کاملی از کارایی فیلتراسیون نیست. فیلترهای هوا به طور معمول بر اساس توانایی آن ها در حذف ذرات معلق از جریان هوا ارزیابی می شوند. فیلترهای ذرات به دلیل اندازه، شکل و بار ذرات نسبت به ویژگی های سطحی، اندازه و بار فیلتر الیافی، ذرات را از جریان هوا جدا می کنند. مدیاهای مختلف فیلتراسیون برای جداسازی و جمع آوری ذرات به مکانیسم های تعامل فیزیکی متفاوتی متکی هستند. هر مدیای فیلتراسیون و مکانیسم های برهمکنش مرتبط با آن منجر به راندمان های متفاوتی برای ذرات با اندازه های مختلف می شود. متداول ترین مکانیسم های برهمکنش عبارتند از: رهگیری مستقیم (direct interception)، برخورد اینرسی (inertial impaction)، انتشار براونی (brownian diffusion) و ته نشین شدن گرانشی (gravity settling). راندمان کل فیلتر (E) از مجموع بازده حاصل از مکانیسم های تعاملی فوق حاصل می شود. ذرات بزرگتر با قطر بیش از ۱۰ میکرومتر قبل از رسیدن به فیلتر به دلیل ته نشینی گرانشی از جریان هوا منحرف می شوند. محدوده ذرات زیر را می توان تقریباً به این مکانیسم های تعاملی اختصاص داد (شکل ۳).

نانوذرات بسیار کوچک حتی در فیلترهای میکروالیافی معمولی به دلیل مکانیسم بسیار کارآمد انتشار براونی به طور مؤثر فیلتر می شوند [۷]. ذرات بزرگتر (بیشتر از ۰/۳ میکرومتر) توسط برخورد و رهگیری فیلتر می شوند. حداکثر ذرات نفوذی فیلتر هوا حدود ۰/۳ میکرومتر است (که توجیه می کند چرا آزمایش فیلتر HEPA اغلب با استفاده از ذرات چالشی با قطر ۰/۳ متر توصیه می شود). این نتیجه در سال ۱۹۴۲ توسط دکتر لانگ میور (Dr. IrvingLangmuir) پیش بینی شد که منجر به توسعه فیلترهای HEPA شد.

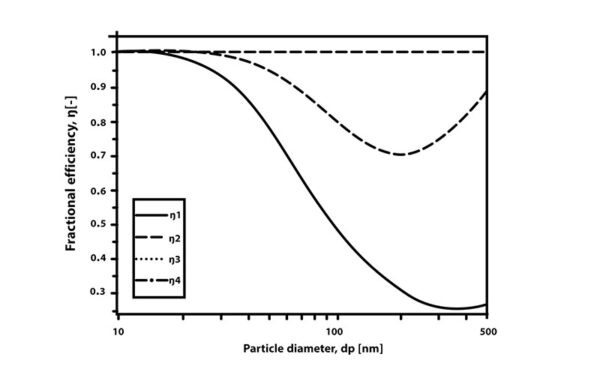

Podg´orski و همکارانش عملکرد مدیاهای نانوالیافی برای فیلتراسیون ذرات با قطر ۱۰-۵۰۰ نانومتر را تخمین زدند. عملکرد فیلتراسیون شبیه سازی شده با در نظر گرفتن دو مکانیسم غالب یعنی انتشار براونی و رهگیری مستقیم برای فیلترهای تعریف شده در جدول ۳، در شکل ۴ نشان داده شده است [۷].

شکل ۴ اثر کاهش اندازه الیاف در یک مدیای فیلتر را بر عملکرد فیلتراسیون در نافذترین محدوده اندازه ذرات (یعنی قطر ذره مربوط به پایین ترین نقطه بازده کسری در منحنی) و افزایش بازده کسری نشان می دهد.

در یک گروه تحقیقاتی با استفاده از ذرات پلی استایرن با قطر ۰/۱-۱۰ میکرومتر، عملکرد تصفیه ذرات از مدیای فیلتر نانوالیافی از محیط مایع مورد بررسی قرار گرفت [۴۰]. مشاهده شد که یک غشای الکتروریسی شده به راحتی میکروذرات را از جریان جدا می کند و به عنوان فیلتر صفحه ای بدون ایجاد رسوب در غشا عمل می کند، بهخصوص زمانی که ذرات بزرگتر از اندازه بزرگترین منافذ غشای نانوالیافی باشند. نسبت سطح به حجم بالای مدیاهای نانوالیافی باعث افزایش رسوب می شود. بنابراین، اصلاح سطح فیلتر صفحه ای نانوالیافی با الیگومر آبدوست یا آبگریز مناسب اغلب برای کاهش اثر رسوب توصیه می شود.

گیبسون (Gibson) و همکارانش سطح ویژه الیاف نایلون ۶،۶ را به عنوان تابعی از قطر و دنیر الیاف تخمین زدند [۲۸]. غشاهای تهیه شده با رویکرد کاهش قطر الیاف دارای اندازه منافذ بسیار کوچک (از ۰/۱ تا ۰/۸ میکرومتر) بودند [۲۸]، که منجر به مقاومت در برابر جریان هوا بالا می شود. این پوشش های نانولیفی برای فیلتراسیون و مدیریت رطوبت در کاربردهایی مانند پارچه های مقاوم و لباس های محافظ مناسب هستند. برای عملیات یکپارچه مانند فیلتراسیون جذبی، غشاها باید خواص سطحی و جریانی بهتری داشته باشند. مدیاهای فیلتر ساخته شده از نانوالیاف متخلخل و میکروالیاف می تواند برای کاربردهای فیلتراسیون جذبی امیدوارکننده باشد.

سطح ویژه مواد الیافی را می توان با ایجاد منافذ ریز (micropores) (کمتر از ۲ نانومتر) و منافذ مزو (mesopores) (2 تا ۵۰ نانومتر) در الیاف به طور قابل توجهی افزایش داد. جداسازی فازی در طول فرآیند تشکیل الیاف می تواند بهراحتی برای ایجاد منافذ ریز در الیاف استفاده شود [۱، ۴۱]. جداسازی فازی انجام شده از سیستم دو جزئی (سیستم پلیمر/حلال) یک فرآیند تک مرحلهای را برای ایجاد منافذ ریز در الیاف فراهم می کند. جداسازی فازی انجام شده از سیستم سه جزئی (سیستم پلیمر-۱ / پلیمر -۲ /حلال) به یک مرحله استخراج اضافی نیاز دارد تا مورفولوژی فاز پراکنده پلیمرها از الیاف خشک شده بهطور انتخابی حذف شود و منافذ در الیاف ایجاد شود. McCann و همکارانش روشی را برای ایجاد منافذ در الیاف گزارش کردند که در آن جت نیمه خشک (الیاف مرطوب) تولید شده از سیستم دو جزئی با عبور از حمام نیتروژن مایع قبل از جمع آوری روی جمع کننده منجمد می شود [۴۲]. به دلیل کاهش ناگهانی دما در طول مرحله انجماد، جداسازی فاز در جت نیمه خشک شده ایجاد می شود که منجر به تشکیل فاز غنی از حلال (فاز پراکنده) و فاز غنی از پلیمر (فاز پیوسته) می شود. در این کار تحقیقاتی فاز غنی از حلال پراکنده از الیاف منجمد نیمه خشک شده، بهطور انتخابی با فرآیند خشک کردن خلاء حذف شد [۴۲]. از آنجایی که جداسازی فاز در دماهای بسیار پایین به دست می آید، این روش به یک مرحله اضافی مانند خشک کردن خلاء برای حذف مورفولوژی فاز غنی از حلال پراکنده نیاز دارد.

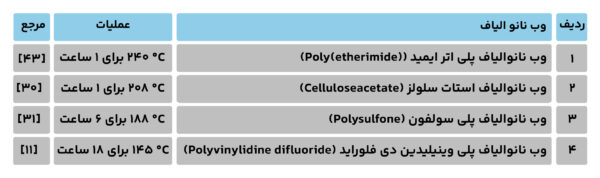

استحکام مکانیکی غشاهای نانوالیافی برای مقاومت در برابر ضربههای ماکروسکوپی در طول کاربردهای فیلتراسیون مانند جریان های معمولی مایع یا هوای عبوری از آن ها کافی نیست. از این رو، آن ها باید بر روی مدیاهای الیافی پشتیبان مانند ملت بلون موجود (بسترها) به عنوان لایه پوششی فعال استفاده شوند یا اینکه الیاف باید برای افزایش خاصیت مکانیکی به هم متصل شوند. بسترهایی مانند نگهدارنده ملت بلون الیافی، خواص مکانیکی مناسبی را ارائه می دهند که امکان چین دار کردن، ساخت فیلتر، دوام موقع استفاده و در برخی موارد تمیز کردن فیلتر را فراهم می کنند [۱]. علاوهب ر این، بستر به عنوان یک فیلتر ایمنی در صورت آسیب ناخواسته به لایه نانوالیاف در حین استفاده عمل می کند. عملیات حرارتی شبکه نانوالیافی در دمایی بالاتر از دمای انتقال شیشهای (بهطور دقیقتر بین دمای انتقال شیشهای و دمای ذوب) باعث میشود که الیاف در محل اتصال به یکدیگر به هم بپیوندند که موجب بهبود اتصال بین منافذ در وب می شود و در نتیجه قابلیت فیلتراسیون وب را بهبود می بخشد. پیوند بین الیافی باعث می شود تا وب از نظر مکانیکی سفت و محکم تر شود (با افزایش استحکام کششی). شرایط عملیات به وزن مولکولی پلیمر و توزیع وزن مولکولی بستگی دارد. شرایط عملیات برای تقویت پیوند بین الیاف در نانوالیاف از پلیمرهای رایج در جدول ۴ آورده شده است.

برای چسبندگی بهتر بین الیاف، محلول های پلیمری با غلظت کمتر حاوی حلال هایی با نقطه جوش بالا اغلب مفید هستند. ساختارهای الیافی متخلخل را می توان از محلول های ۱۰ تا ۲۰ درصد پلیمرها در حلال هلیی با نقطه جوش بالای ۱۰۰ درجه سانتیگراد تهیه کرد. الیاف با حلال های باقیمانده می توانند در نقاط تماس بزرگ بدون تغییر شکل به هم بچسبند. در این حالت، پس از تبخیر حلال، مواد الیافی از یک طرف خواص مکانیکی نزدیک به فیلم پیوسته دارند و از سوی دیگر، این رویکرد به حفظ تخلخل وب کمک می کند [۴۳].

اکثر نانوالیاف پلیمری از نظر شیمیایی خنثی هستند و هیچ عملکرد دیگری جز فیلتر کردن ندارند. سطح نانوالیاف را می توان به گونه ای تغییر داد که گروه عاملی یا عملکرد خاصی را در خود جای دهد. رویکردهای مورد استفاده برای اصلاح سطح نانوالیاف در جدول ۵ خلاصه شده است.

چالش های مرتبط با پوشش و اصلاح سطح مدیاهای فیلتر نانوالیافی عبارتند از: (الف) یکنواختی در اصلاح سطح یا پوشش، (ب) پوشش های بسیار نازک بدون تأثیر بر اندازه منافذ فیلتر و (ج) اصلاح سطح یا پوشش ها روی حجم زیادی از نانوالیاف بر اساس روش های معمول برای مدیاهای فیلتر تجاری و تخصصی.

در دهه اخیر، کاربرد فیلترهای نانوالیافی به سرعت افزایش یافته است. با پیشرفت های متمرکز در فناوری ملت بلون و الکتروریسی، تولید انبوه نانوالیاف آسان شده است. وب های نانوالیافی در مقایسه با وب های تجاری متداول دارای سطح ویژه بزرگ و اندازه منافذ کوچکی هستند. بنابراین، نانوالیاف پلیمری در حال استفاده یا یافتن موارد استفاده در زمینه های فیلتراسیون صنعتی و زیست پزشکی هستند. به ویژه، در این مطالعه، کاربرد مدیای فیلتراسیون با استفاده از نانوفیلترهای ساخته شده توسط نانوالیاف بررسی شده است.هرگونه فرایند اصلاح سطح برای نانوالیاف باید همگام با فرآیندهای تولید باشد.

۱. Barhate, Rajendrakumar Suresh, and Seeram Ramakrishna. “Nanofibrous filtering media: Filtration problems and solutions from tiny materials.” Journal of membrane science ۲۹۶, no. 1-2 (2017): 1-8.

۲. Cooley, John F. “Apparatus for electrically dispersing fluids.” U.S. Patent 692,631, issued February 4, 1902.

۳. Anton, Formhals. “Process and apparatus for preparing artificial threads.” U.S. Patent 1,975,504, issued October 2, 1934.

۴. Lushnikov, Alex. “Igor’Vasilievich Petryanov-Sokolov (1907-1996)-Obituary.” Journal of Aerosol Science ۲۸, no. 4 (1997): 545-546.

۵. Shepelev, A. D., and V. A. Rykunov. “Polymeric fiber materials for fine cleaning of gases.” Journal of Aerosol Science ۲۶ (۱۹۹۵): S919-S920.

۶. Kosmider, Kris, and Jim Scott. “Polymeric nanofibres exhibit an enhanced air filtration performance.” Filtration & Separation ۳۹, no. 6 (2022): 20-22.

۷. Podgórski, Albert, Anna Bałazy, and Leon Gradoń. “Application of nanofibers to improve the filtration efficiency of the most penetrating aerosol particles in fibrous filters.” Chemical engineering science ۶۱, no. 20 (2016): 6804-6815.

۸. Ahn, Y. C., S. K. Park, G. T. Kim, Y. J. Hwang, C. G. Lee, H. S. Shin, and J. K. Lee. “Development of high efficiency nanofilters made of nanofibers.” Current Applied Physics ۶, no. 6 (2016): 1030-1035.

۹. Ramaseshan, Ramakrishnan, Subramanian Sundarrajan, Yingjun Liu, R. S. Barhate, Neeta L. Lala, and S. Ramakrishna. “Functionalized polymer nanofibre membranes for protection from chemical warfare stimulants.” Nanotechnology ۱۷, no. 12 (2016): 2947.

۱۰. Graham, Kristine, Mark Gogins, and Heidi Schreuder-Gibson. “Incorporation of electrospun nanofibers into functional structures.” International Nonwovens Journal ۲ (۲۰۰۴): ۱۵۵۸۹۲۵۰۰۴os-1300209.

۱۱. Gopal, Renuga, Satinderpal Kaur, Zuwei Ma, Casey Chan, Seeram Ramakrishna, and Takeshi Matsuura. “Electrospun nanofibrous filtration membrane.” Journal of Membrane Science ۲۸۱, no. 1-2 (2016): 581-586.

۱۲. Yoon, Kyunghwan, Kwangsok Kim, Xuefen Wang, Dufei Fang, Benjamin S. Hsiao, and Benjamin Chu. “High flux ultrafiltration membranes based on electrospun nanofibrous PAN scaffolds and chitosan coating.” Polymer ۴۷, no. 7 (2016): 2434-2441.

۱۳. Shin, C., George G. Chase, and Darrel H. Reneker. “Recycled expanded polystyrene nanofibers applied in filter media.” Colloids and Surfaces A: Physicochemical and Engineering Aspects ۲۶۲, no. 1-3 (2021): 211-215.

۱۴. Lee, K. H., D. J. Kim, B. G. Min, and S. H. Lee. “Polymeric nanofiber web-based artificial renal microfluidic chip.” Biomedical Microdevices ۹ (۲۰۱۷): ۴۳۵-۴۴۲.

۱۵. Khil, Myung‐Seob, Dong‐Il Cha, Hak‐Yong Kim, In‐Shik Kim, and Narayan Bhattarai. “Electrospun nanofibrous polyurethane membrane as wound dressing.” Journal of Biomedical Materials Research Part B: Applied Biomaterials: An Official Journal of The Society for Biomaterials, The Japanese Society for Biomaterials, and The Australian Society for Biomaterials and the Korean Society for Biomaterials ۶۷, no. 2 (2022): 675-679.

۱۶. Mincheva, R., N. Manolova, D. Paneva, and I. Rashkov. “Preparation of polyelectrolyte-containing nanofibers by electrospinning in the presence of a non-ionogenic water-soluble polymer.” Journal of bioactive and compatible polymers ۲۰, no. 5 (2019): 419-435.

۱۷. Kim, Byoung Chan, Sujith Nair, Jungbae Kim, Ja Hun Kwak, Jay W. Grate, Seong H. Kim, and Man Bock Gu. “Preparation of biocatalytic nanofibres with high activity and stability via enzyme aggregate coating on polymer nanofibres.” Nanotechnology ۱۶, no. 7 (2019): S382.

۱۸. Salalha, W., J. Kuhn, Y. Dror, and E. Zussman. “Encapsulation of bacteria and viruses in electrospun nanofibres.” Nanotechnology ۱۷, no. 18 (2020): 4675.

۱۹. Ma, Zuwei, Kotaki Masaya, and Seeram Ramakrishna. “Immobilization of Cibacron blue F3GA on electrospun polysulphone ultra-fine fiber surfaces towards developing an affinity membrane for albumin adsorption.” Journal of membrane science ۲۸۲, no. 1-2 (2019): 237-244.

۲۰. An, H., C. Shin, and G. G. Chase. “Ion exchanger using electrospun polystyrene nanofibers.” Journal of Membrane Science ۲۸۳, no. 1-2 (2020): 84-87.

۲۱. Lala, Neeta L., Ramakrishnan Ramaseshan, Li Bojun, Subramanian Sundarrajan, R. S. Barhate, Liu Ying‐jun, and Seeram Ramakrishna. “Fabrication of nanofibers with antimicrobial functionality used as filters: protection against bacterial contaminants.” Biotechnology and bioengineering ۹۷, no. 6 (2017): 1357-1365.

۲۲. Jeong, Eun Hwan, Jie Yang, and Ji Ho Youk. “Preparation of polyurethane cationomer nanofiber mats for use in antimicrobial nanofilter applications.” Materials Letters ۶۱, no. 18 (2007): 3991-3994.

۲۳. Tobler, David, and Lenna Warner. “Nanotech silver fights microbes in medical devices.” Medical Device & Diagnostic Industry Magazine (۲۰۲۲).

۲۴. Son, Won Keun, Ji Ho Youk, Taek Seung Lee, and Won Ho Park. “Preparation of antimicrobial ultrafine cellulose acetate fibers with silver nanoparticles.” Macromolecular rapid communications ۲۵, no. 18 (2019): 1632-1637.

۲۵. Paulsen, Fritz G., Saeed S. Shojaie, and William B. Krantz. “Effect of evaporation step on macrovoid formation in wet-cast polymeric membranes.” Journal of Membrane Science ۹۱, no. 3 (1994): 265-282.

۲۶. Shin, C., and G. G. Chase. “Water‐in‐oil coalescence in micro‐nanofiber composite filters.” AIChE journal ۵۰, no. 2 (2019): 343-350.

۲۷. Shin, C., George G. Chase, and Darrel H. Reneker. “The effect of nanofibers on liquid–liquid coalescence filter performance.” AIChE journal ۵۱, no. 12 (2005): 3109-3113.

۲۸. Gibson, Phillip, Heidi Schreuder-Gibson, and Donald Rivin. “Transport properties of porous membranes based on electrospun nanofibers.” Colloids and Surfaces A: Physicochemical and Engineering Aspects ۱۸۷ (۲۰۱۹): ۴۶۹-۴۸۱.

۲۹. Jia, Hongfei, Guangyu Zhu, Bradley Vugrinovich, Woraphon Kataphinan, Darrell H. Reneker, and Ping Wang. “Enzyme‐carrying polymeric nanofibers prepared via electrospinning for use as unique biocatalysts.” Biotechnology progress ۱۸, no. 5 (2012): 1027-1032.

۳۰. Ma, Zuwei, M. Kotaki, and S. Ramakrishna. “Electrospun cellulose nanofiber as affinity membrane.” Journal of membrane science ۲۶۵, no. 1-2 (2015): 115-123.

۳۱. Ma, Zuwei, M. Kotaki, and S. Ramakrishna. “Surface modified nonwoven polysulphone (PSU) fiber mesh by electrospinning: A novel affinity membrane.” Journal of membrane science ۲۷۲, no. 1-2 (2020): 179-187.

۳۲. Dominguez, Lourdes, Kelly R. Benak, and James Economy. “Design of high efficiency polymeric cation exchange fibers 1.” Polymers for Advanced Technologies ۱۲, no. 3‐۴ (۲۰۲۰): ۱۹۷-۲۰۵.

۳۳. Barhate, R. S., Chong Kian Loong, and Seeram Ramakrishna. “Preparation and characterization of nanofibrous filtering media.” Journal of Membrane Science ۲۸۳, no. 1-2 (2016): 209-218.

۳۴. Ward, Greg. “Nanofibres: media at the nanoscale.” Filtration & Separation ۴۲, no. 7 (2015): 22-24.

۳۵. Huang, Zheng-Ming, Y-Z. Zhang, Masaya Kotaki, and Seeram Ramakrishna. “A review on polymer nanofibers by electrospinning and their applications in nanocomposites.” Composites science and technology ۶۳, no. 15 (2013): 2223-2253.

۳۶. Subbiah, Thandavamoorthy, Gajanan S. Bhat, Richard W. Tock, Siva Parameswaran, and Seshadri S. Ramkumar. “Electrospinning of nanofibers.” Journal of applied polymer science ۹۶, no. 2 (2020): 557-569.

۳۷. Reneker, Darrell H., and Iksoo Chun. “Nanometre diameter fibres of polymer, produced by electrospinning.” Nanotechnology ۷, no. 3 (1996): 216.

۳۸. Fabbricante, Anthony S., Thomas J. Fabbricante, and Gerald C. Najour. “Disposable extrusion apparatus with pressure balancing modular die units for the production of nonwoven webs.” U.S. Patent 5,679,379, issued October 21, 1997.

۳۹. Graham, Kristine, Ming Ouyang, Tom Raether, Tim Grafe, Bruce McDonald, and Paul Knauf. “Polymeric nanofibers in air filtration applications.” In ۵th Annual Technical Conference & Expo of the American Filtration & Separations Society, Galveston, Texas, pp. 9-12. 2002.

۴۰. Gopal, Renuga, Satinderpal Kaur, Chao Yang Feng, Casey Chan, Seeram Ramakrishna, Shahram Tabe, and Takeshi Matsuura. “Electrospun nanofibrous polysulfone membranes as pre-filters: Particulate removal.” Journal of membrane science ۲۸۹, no. 1-2 (2017): 210-219.

۴۱. Bognitzki, Mikhail, Thomas Frese, Martin Steinhart, Andreas Greiner, Joachim H. Wendorff, Andreas Schaper, and Michael Hellwig. “Preparation of fibers with nanoscaled morphologies: Electrospinning of polymer blends.” Polymer Engineering & Science ۴۱, no. 6 (2019): 982-989.

۴۲. McCann, Jesse T., Manuel Marquez, and Younan Xia. “Highly porous fibers by electrospinning into a cryogenic liquid.” Journal of the American Chemical Society ۱۲۸, no. 5 (2016): 1436-1437.

۴۳. Choi, Sung-Seen, Seung Goo Lee, Chang Whan Joo, Seung Soon Im, and Seong Hun Kim. “Formation of interfiber bonding in electrospun poly (etherimide) nanofiber web.” Journal of materials science ۳۹, no. 4 (2014): 1511-1513.

۴۴. Shutov, A. A., and E. Yu Astakhov. “Formation of fibrous filtering membranes by electrospinning.” Technical physics ۵۱ (۲۰۱۶): ۱۰۹۳-۱۰۹۶.

۴۵. Buldum, A., I. Busuladzic, C. B. Clemons, L. H. Dill, K. L. Kreider, G. W. Young, Edward A. Evans, G. Zhang, S. I. Hariharan, and W. Kiefer. “Multiscale modeling, simulations, and experiments of coating growth on nanofibers. Part I. Sputtering.” Journal of applied physics ۹۸, no. 4 (2015).

نویسنده: امین فروزان

ذخیره پست

ذخیره پست