عملکرد قابل اعتماد واحدهای آمین با کارایی بالا برای شیرینسازی گاز ترش با استفاده از فیلتراسیون/جداسازی ذرات موجود در گاز در مرحله ورودی قابل دستیابی است. ناک اوت درام (knockout drum)، جداکننده پرهای (vane separator) و سیستم فیلتراسیون هر سه هدف حذف ذرات از جریانهای گاز ورودی را انجام می دهند، اما مکانیسم های مختلفی را به کار میگیرند و بر اساس عواملی مانند اندازه ذرات، راندمان جداسازی و محدودیتهای فضا برای کاربردهای مختلف مناسب هستند. ناک اوت درام برای ذرات با اندازه بزرگ و جدا کننده پرهای برای ذرات با اندازه متوسط مناسب هستند و نسبت به فیلترها افت فشار کمتر، طراحی سادهتر و نیاز به تعمیر و نگهداری کمتر دارند و برای جریانهای بالای گاز و شرایط عملیاتی متغیر گزینههای مناسبی هستند. اما فیلترها راندمان جداسازی بالاتری به ویژه برای ذرات کوچکتر دارند و معمولا ترجیح داده میشوند. یک سیستم فیلتراسیون ورودی، مجهز به یک فیلتر کوالسر و احتمالاً پیش فیلتر، در به دام انداختن بیشتر آلایندهها کمک میکند. این واحدهای فیلتراسیون دو مرحلهای نقش مهمی در کنترل کیفیت گاز طبیعی ایفا میکنند، زیرا ذرات با اندازه میکرون میتوانند بهطور قابل توجهی بر فرآیند شیرینسازی گاز تأثیر بگذارند. این واحد فیلتراسیون جهت اطمینان از عملکرد موثر باید به طور مداوم نظارت شود، زیرا در صورت عدم تطابق بین دو نوع فیلتر ممکن است فیلتراسیون ناکارآمد انجام شود. برای غلبه بر این مشکل، باید یک پیش فیلتر مناسب طراحی شود تا با فیلتر کوالسر مرحله نهایی مطابقت داشته باشد. در طراحی فیلترهای کوالسر معمولا از ساختار چند لایه استفاده میشود که چنین ساختاری نیازمند طراحی بسیار دقیق جهت جلوگیری از رسوب ناخالصیها در فضای بین لایهها است. استفاده از مدیا با منافذ درجهبندی شده در عمق یا تکمیل شیمیایی مدیا، یک ساختار پیوسته را ایجاد میکند و مشکلات کمتری میتواند داشته باشد.

همانطور که در مقاله فیلتراسیون در فرایند شیرینسازی گاز توضیح داده شد، H۲S و CO۲ رایجترین آلایندههای گاز ترش (اسیدی) موجود در گاز طبیعی هستند. برای مناسب ساختن گاز طبیعی برای انتقال و استفاده، حذف این آلایندهها الزامی است. فرآیند حذف H۲S و CO۲ از گاز طبیعی را شیرین کردن گاز میگویند. بسته به الزامات فرآیند، فناوریهای مختلفی برای حذف H۲S و CO۲ وجود دارد. فرایندهای بر پایه آمین مقرون به صرفهترین و پرکاربردترین روش برای شیرینسازی گاز است. در این فرایند گاز ترش از قسمت پایین وارد یک کنتاکتور میشود و در جهت مخالف جریان آمین برج به سمت بالا جریان مییابد. در این برج گازهای اسیدی به وسیه آمین جذب میشود.

گاز ترش استخراج شده از چاههای گاز طبیعی از طریق سیستم جمعآوری به یک واحد تصفیه گاز منتقل میشود. آلایندههای به دام افتاده شامل هیدروکربنهای مایع، ماسه، سیلیس، رسوبات گوگرد، سولفید/اکسیدهای آهن، موم، آب، افزودنیهای شیمیایی، روغنهای کمپرسور و … همراه با گاز به واحد تصفیه منتقل میشوند. مهم است این آلایندهها قبل از رسیدن به برج شیرینسازی حذف شوند. زیرا هنگامی که این آلایندهها وارد سیستم شیرینسازی میشوند، میتوانند تعدادی مشکلات عملیاتی از جمله کف کردن، رسوب کردن و نرخ خوردگی بالا ایجاد کنند و معمولاً منجر به از دست دادن حلال آمین و در نهایت مشکل در برآوردن مشخصات گاز شیرین میشوند.

محققان تعدادی از اقدامات کنترلی را برای کاهش مشکلات فرایند آمین پیشنهاد کردهاند، از جمله بهبود حلال آمین، افزودن کفزدا و استفاده از مواد ضد خوردگی. اما حذف آلایندهها از گاز تغذیه شده به عنوان اقدام اولیه برای بهبود در نظر گرفته میشود.

زیرا هر چه سیستم آمین تمیزتر باشد، سیستم بهتر عمل میکند. برای این منظور، فیلتراسیون و جداسازی راه حلهای بهینه شده و مهندسی جهت کاهش مشکلات ارائه میکند. به همین دلیل، سیستمهای آمین باید به طور فعال برای حذف ذرات جامد و سایر آلایندههایی که در غیر این صورت اجزای سیستم را آلوده میکنند و بازده عملیاتی پالایشگاه گاز را کاهش میدهند و بر بهرهوری و سودآوری پالایشگاه تأثیر منفی میگذارد، به سیستم فیلتراسیون/جداسازی مجهز شوند.

بسیاری از آلایندههایی که باعث عملکرد ضعیف سیستم آمین میشوند میتوانند از طریق گاز ورودی وارد سیستم شوند. بنابراین قسمت اول این فرایند، باید فیلتر/جداکننده گاز ورودی باشد. زیرا آسانترین راه جلوگیری از ورود جامدات به فرایند شیرینسازی گاز، حذف آنها از طریق استفاده از سیستم فیلتراسیون/جداسازی در مرحله ورود گاز ترش است. تجربه نیز نشان داده است که فیلتراسیون/جداسازی گاز ورودی در عملکرد بدون مشکل سیستم تصفیه آمین بسیار مهم و حیاتی است.

با توجه به مطالب ذکر شده، فیلتراسیون/جداسازی سیستم ورودی آمین بخشی پذیرفته شده از سیستم شیرینسازی گاز ترش است و با جلوگیری از رسوب در بخش سختافزاری سیستم، کاهش بروز کف تثبیت شده ناشی از ذرات و ارتقای سطح تماس بین گاز ترش و محلول آمین، نقش کلیدی در حفظ راندمان عملیاتی ایفا میکند که در این مقاله به آن پرداخته شده است.

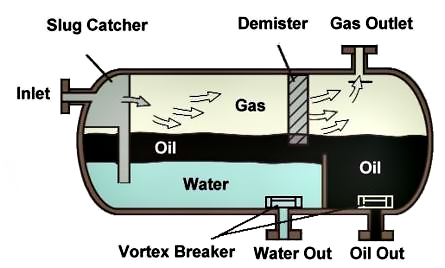

ناک اوت درام (Knockout Drum) که با نامهای knockout pot و knockout vessel نیز شناخته میشود، یک نوع مخزن تحت فشار است که در صنایعی مانند نفت، گاز، پتروشیمی و واحدهای پالایشگاهی برای تجمع و حذف مایعات متراکم و حباب شده از جریان گاز طراحی شده است. یک ناک اوت درام معمولاً از یک مخزن بزرگ با یک ورودی برای جریان گاز حاوی ناخالصیها و یک خروجی برای گاز تمیز شده تشکیل شده است. مخزن درام به گونهای عمل میکند که هر شکل جامد/آب همراه با گاز را رسوب میدهد و پس از آن گاز ترش وارد کنتاکتور میشود. در داخل ناک اوت درام، ممکن است بافلهای (baffles) داخلی یا صفحات منحرف کننده وجود داشته باشد که برای بهبود راندمان جداسازی طراحی شدهاند. این اجزای داخلی به کاهش سرعت جریان گاز کمک میکنند و یک منطقه آرام ایجاد میکنند که در آن جدایی میتواند رخ دهد.

این سیستم برای جداسازی جریانهای زیاد گاز و مایع مناسب است، به ویژه زمانی که کسر حجمی گاز به مایع بالا باشد و یا در مواقعی که مخلوط دارای مقادیر کمی جامد باشد. هر دو نوع طراحی افقی و عمودی مورد استفاده قرار میگیرند که بر اساس پارامترهای عملیاتی و همچنین سایر شرایط واحد تعیین میشود. اگر ظرفیت ذخیرهسازی مایع زیاد مورد نظر باشد و جریان گاز زیاد باشد، یک ناک اوت درام افقی اغلب مقرون به صرفهتر است. همچنین، افت فشار درامهای افقی به طور کلی کمتر از نوع عمودی است. درامهای عمودی معمولاً در صورتی استفاده میشود که حجم مایع کم باشد یا فضای محدود در دسترس باشد. درامهای افقی و عمودی در پیکربندیهای مختلف موجود هستند که تفاوتها عمدتاً در نحوه هدایت مسیر گاز است.

ناک اوت درام با کم کردن سرعت گاز توسط افت فشار و نیروی گرانش کار جداسازی ذرات معلق و مایعات را از درون گازها انجام میدهد و گاز ترش را برای ورود به کنتاکتور آماده میکند و مایع جدا شده به صورت دورهای از پایین درام تخلیه میشود. گاهی اوقات، یک پد یا مش مهگیر (demister) در داخل درام نصب میشود تا با گرفتن قطرات یا ذرات کوچکتر، راندمان جداسازی را افزایش دهد. علاوه بر این، برخی از درامها ممکن است شامل کنترلهای سطح یا آلارمهایی برای نظارت بر تجمع مایعات جدا شده و اطمینان از تخلیه به موقع برای جلوگیری از سرریز باشد. در شکل ۱ شماتیک یک ناک اوت درام با پیکربندی افقی نشان داده شده است.

این سیستم ساده و ارزان است اما اگر نیاز به جداسازی مه باشد و یا اگر به راندمان جداسازی بالا نیاز باشد، این تجهیز نامناسب است و به همین علت استفاده از آن محدود است. زیرا ناک اوت درام عمدتا به نیروی گرانش و تهنشین شدن طبیعی ذرات متکی هستند، بنابراین راندمان آنها به عواملی مانند زمان عملیات، سرعت گاز، اندازه و چگالی ذرات بستگی دارد. اما در فیلتراسیون به دلیل امکان استفاده از مکانیسمهای مختلف مانند نیروی گرانش، اینرسی، برخورد interception))، انتشار (diffusion) و نیروی الکترواستاتیک، راندمانهای بالاتر حتی برای ذرات با اندازه کوچک وجود دارد. علاوهبر این، ناک اوت درام میتواند در مقایسه با سیستم فیلتراسیون از نظر اندازه بزرگتر باشد، بهخصوص برای کاربردهای با جریان بالا. بدین ترتیب ممکن است آنها به فضا و زیرساخت بیشتری برای نصب نیاز داشته باشند. اما سیستمهای فیلتراسیون معمولاً کم حجمتر از ناک اوت درامها هستند که آنها را برای نصب در فضاهای محدود مناسب میسازد.

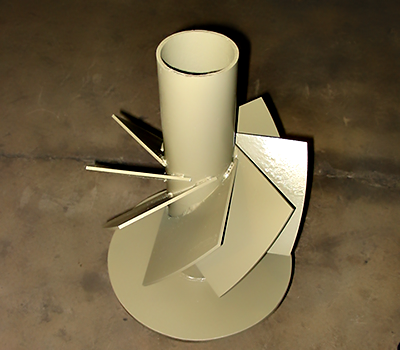

جدا کنندههای پرهای بهویژه برای جداسازی ذرات مایع در جریان گاز طراحی شدهاند. این نوع جداکنندهها عموماً برای حفاظت از شیرآلات، ایستگاههای انتقال گاز و غیره استفاده میشوند. آنها بهویژه برای عملیاتی مفید هستند که در آن مایع یا رطوبت توسط گاز منتقل میشود، بنابراین بهطور بالقوه به تجهیزات آسیب میرساند. آنها بهعنوان مثال در توربینها یا واحدهای فشردهسازی هوا/گاز، فرآیندهای صنایع شیمیایی، در صنایع غذایی و غیره استفاده میشوند. در شکل ۲ نمونهای از جدا کننده پرهای نشان داده شده است.

جدا کننده پرهای شامل مجموعهای از اجزای موازی (پرهها) هستند که مسیرهای نامنظم (غیر خطی) را تشکیل میدهند که بهطور مداوم جریان گاز را مجبور به تغییر جهت میکنند و بر اساس اصل برخورد و ادغام عمل میکنند. جریانهای گاز حاوی قطرات مایع از این پرهها که در یک پیکربندی خاص قرار گرفتهاند عبور میکنند و قطرات مایع به سطوح پرهها برخورد میکند و باعث میشود که آنها به هم متصل شوند و قطرات بزرگتری را تشکیل دهند. سپس این قطرات بزرگتر توسط نیروی وزن مستقیما به پایین محفظه جداکننده تخلیه میشوند، جایی که میتوان آنها را جمعآوری و و از جریان گاز اولیه خارج کرد.

جدا کننده پرهای معمولاً از مواد مقاوم در برابر خوردگی مانند فولاد ضد زنگ یا آلیاژهای مختلف ساخته میشوند تا در برابر شرایط سختی که در محیطهای صنعتی با آن مواجه میشوند مقاومت کنند. فاصله بین پرهها و زاویه تیغهها به دقت طراحی شده است تا راندمان حذف قطرات را بهینه کند و افت فشار را به حداقل برساند. آنها اغلب بهعنوان پیش فیلتر قبل از تجهیزات جداسازی پیچیدهتر یا بهعنوان واحدهای مستقل برای الزامات حذف قطرات با اندازه متوسط استفاده میشوند.

جدا کنندههای پرهای نسبت به ناک اوت درامها دارای راندمان جداسازی بالاتر هستند و قادر به حذف ذرات کوچکتر هستند. آنها همچنین نسبت به سیستمهای فیلتراسیون دارای افت فشار کمتر، طراحی و مکانیسم عملکرد سادهتر و نیاز به تعمیر و نگهداری کمتر هستند و میتوانند نرخهای جریان گاز بالا و شرایط عملیاتی متغیر را مدیریت کنند.

اما آنها ممکن است برای حذف ذرات ریز چندان موثر نباشند و برای جلوگیری از رسوب و حفظ عملکرد بهینه نیاز به تمیز کردن دورهای دارند. همچنین بازدهی آنها ممکن است بسته به عواملی مانند سرعت گاز، بارگذاری مایع و توزیع اندازه ذرات متفاوت باشد. همانند فیلترهای کوالسر، جداکنندههای پرهای نیز از مکانیسم برخورد و ادغام استفاده میکنند اما مکانیسمهای قابل دستیابی توسط فیلترها به مراتب بیشتر است که منجر به راندمان بالاتر میشود. انتخاب بین آنها به عواملی مانند اندازه ذرات، الزامات راندمان جداسازی و ملاحظات عملیاتی بستگی دارد. اما سیستمهای فیلتراسیون معمولا ترجیح داده میشوند و در برخی کاربردهای ویژه ممکن است این جداکنندهها بهعنوان پیش فیلتر برای واحدهای فیلتراسیون استفاده شوند.

واحدهای فیلتراسیون را میتوان در پیکربندیهای مختلف جهت مهندسی کردن فرایند طراحی کرد. بنابراین بهترین انتخاب در قسمت ورودی واحد شیرینسازی گاز، میتواند طراحی یک سیستم فیلتراسیون مناسب باشد.

انتخاب نوع سیستم فیلتراسیون گاز ورودی و طراحی آن باید با دقت انجام شود. در اینجا هیدروکربنهای مایع و جامداتی که میتوانند عملکرد سیستم شیرینسازی آمین را مختل کنند، حذف میشوند. در بیشتر موارد، جداکننده ورودی سیستم آمین بر اساس شرایط گاز تغذیه شده عمدتاً مربوط به بخارات هستند و تنها آب و هیدروکربنها را حذف میکند. برای این فرآیند میتوان همانطور که در قبل توضیح داده شد از ناک اوت درام و جدا کننده پرهای یا از مهگیر (demister) و فیلترهای کوالسر استفاده کرد. در ادامه فیلترهای کوالسر و مکانیزم عملکرد آنها معرفی خواهد شد.

همان طور که قبلا نیز توضیح داده شد، در بعضی از کاربردها از یک جداکننده (ناک اوت درام یا جدا کننده پرهای) در قسمت ورودی سیستم شیرینسازی گاز ترش استفاده میشود. جداکننده معمولاً یک محفظه افقی یا عمودی به همراه یک مه گیر در بالای جداکننده است. آئروسلهایی وجود دارند که ممکن است بهطور موثر توسط مهگیرهای استاندارد حذف نشوند. اگر مشخص شود که چنین آئروسلهایی وجود دارند، سیستمهای فیلتراسیون کوالسر با تکنولوژی بالا در دسترس هستند که میتوانند آئروسلها را در محدوده زیر میکرون حذف کنند. در ادامه فیلترهای کوالسر معرفی خواهد شد.

کوالسر معمولاً آلایندههایی را فیلتر میکند که بسیار ظریفتر از آلایندههایی هستند که توسط سایر تجهیزات فیلتراسیون حذف میشوند. این آلایندهها ممکن است حاوی:

آئروسل مایع در جریان گاز از طریق سه مکانیسم تشکیل میشود:

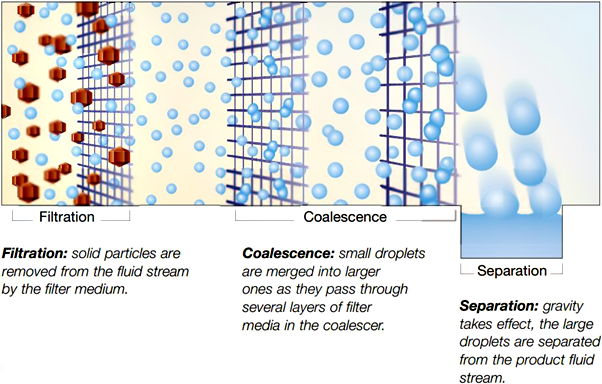

بهمنظور جداسازی قطرات کوچک، آنها را به قطرات بسیار بزرگتر ترکیب میکنند. کوالسر گاز با به دام انداختن ذرات مایع در ماتریس مدیای فیلتر، برهمکنش و تجمع قطره به قطره را تسهیل میکند.

سه مکانیسم اصلی کوالسر عبارتند از:

در هر مورد، هدف به حداکثر رساندن احتمال برخورد یک قطره با الیاف مدیا است. یک عامل مهم کوالسر، ویژگیهای فیزیکی مدیا از جمله اندازه منافذ، قطر الیاف و توزیع یکنواخت آنها است.

فیلترهای کوالسر ذرات مایع را از یک جریان سیال جدا میکنند. سیال میتواند گاز یا مایع باشد. دو شکل از مدیاهای کوالسر وجود دارد: مدیاهای کوالسر سطحی و مدیاهای کوالسر عمقی:

یک مدیای کوالسر سطحی حاوی یک سطح بسیار آبگریز یا اولئوفوبیک است تا از نفوذ ذرات یا قطرات آلاینده مایع به سطح جلوگیری کند. این اثری است که توسط شیمی سطح توصیف میشود. این قطره یا از سطح دفع میشود یا روی سطح جمع میشود، جایی که با قطرات دیگر ترکیب میشود و قطرات بزرگتری را تشکیل میدهد. در نهایت قطرات به هم پیوسته به اندازه کافی بزرگ میشوند که یا توسط جریان سیال یا نیروی جاذبه جدا میشوند. در یک مدیای فیلتر الیافی، پلیمر با انرژی سطحی پایین ممکن است بهعنوان خود الیاف مانند یک فلوروپلیمر یا یک سیلیکون، بهعنوان یک رزین یا بهعنوان یک تکمیل شیمیایی سطح وجود داشته باشد.

در فیلتر کوالسر عمقی، مدیا ذرات مایع را فیلتر میکند، همانطور که ذرات جامد را با به دام افتادن در ساختار الیاف فیلتر میکند. کوالسینگ (coalescing) زمانی اتفاق میافتد که ذرات مایع به دام افتاده یا با سایر قطرات مجاور ترکیب شوند و/یا توسط قطرات دیگری که به مدیا نزدیک شده و به آن نفوذ میکنند، برخورد میکنند. برای اینکه این اتفاق بیفتد، الیاف باید انرژی سطحی نسبتا بالایی داشته باشند. اغلب مدیاهای کوالسر عمقی حاوی درصد قابل توجهی از الیاف ریز هستند. الیاف ریزتر بهتر ذرات مایع کوچکتر را فیلتر میکنند. لازم به ذکر است که برای بهترین عملکرد، سطح الیاف نباید نه خیلی آبگریز (اولئوفوبیک) و نه خیلی آبدوست (اولئوفیلیک)، بلکه باید جایی در بین باشد. اگر الیاف بیش از حد آبگریز یا اولئوفوب باشند، ذرات مایع نمیچسبند و کوالسینگ صورت نمیگیرد. از طرف دیگر، اگر آنها بیش از حد آبدوست یا اولئوفیل باشند، ذرات مایع روی سطوح الیاف پخش شده و پوشش داده میشوند. این لایه مایع ایجاد شده در نهایت موجب از دست رفتن کارایی مدیا میشود. جهت اطلاعات بیشتر در مورد فیلترهای کوالسر به مقاله نحوه عملکرد فیلترهای کوالسر چگونه است؟ مراجعه کنید.

در ادامه تکنیکهای تجاری ساخت مدیای فیلتر کوالسر گاز/مایع معرفی خواهد شد.

استفاده از مدیای متشکل از چندین لایه با چگالی متفاوت که در نهایت این لایهها با استفاده از تکنیکهایی به هم متصل میشود، منجر به استفاده از فیلتراسیون کوالسر عمقی به شکلی متفاوت شده است. این سازهها برای ارائه حالتهای جداسازی مختلف در یک مدیای فیلتر ارائه شدهاند.

استفاده از لایههای با چگالی متفاوت، شکلگیری مدیا با گرادیان عمقی را فراهم میکند و بدین طریق مناطق جمعآوری آلاینده هدفمند را ایجاد میکند که در آن هر لایه عملکرد مدیریت آلاینده خاصی را انجام میدهد و در نهایت منجر به استفاده از دو مکانیسم فیلتراسیون درشت و ریز میشود. این مدیای مهندسی منحصربهفرد امکان استفاده از کل فضای مدیا را به حداکثر میرساند و از تجمع ذرات در فضای بین لایهها جلوگیری میکند. قابلیت مهندسی (Tailorability) بودن این ساختار توانایی طراحی لایههای مختلف مدیا را حتی برای چالش برانگیزترین کاربردها میدهد. لایهای که جریان سیال تغذیه شده را دریافت میکند کم ترین میزان تراکم را دارد و هرچه قدر به سمت لایههای بعدی می رود تراکم افزایش مییابد.

در زیر به برخی از ویژگیهای مدیاهای مرکب اشاره شده است:

۱- ساختار چند لایه امکان پشتیبانی مکانیکی را برای لایههای مدیا فراهم می کند.

۲- یک لایه بهعنوان پیش فیلتر برای لایهای که فیلتر نهایی را انجام میدهد عمل میکند. در برخی کاربردها از لایه پیش فیلتر بهعنوان “لایه ظرفیت” یاد میشود که به ظرفیت نگهداری ذرات کمک میکند و لایه فیلتر نهایی بهعنوان “لایه کارایی” نامیده میشود که به راندمان فیلتراسیون کمک میکند.

۳- چندین لایه به گونهای سازماندهی شدهاند که فیلتراسیون عمقی با گرادیان چگالی در عمق را فراهم می کنند. هر لایه دارای راندمان حجمی و فیلتراسیون متفاوتی است، به این معنا که با پیشرفت سیال و آلایندهها در مدیا، هر لایه متوالی سطح بالاتری از کارایی را برای حذف ذرات کوچکتر و کوچکتر ارائه میدهد.

۴- این طراحی مزایای متعددی را نسبت به فیلترهای عمقی متداول نشان میدهد که با فراهم کردن سطح موثر بیشتر در واحد حجم مدیا، منجر به افزایش راندمان فیلتراسیون میشود.

۵- فناوریهای مختلف جداسازی در یک مدیای فیلتر ترکیب میشود. به عنوان مثال برای این کاربرد خاص، ترکیب یک یا چندلایه مدیای درشت کار فیلتراسیون ذرات را انجام میدهد و یک یا چند لایه کوالسر کار جداسازی ذرات مایع را انجام میدهد.

۶- لایههای پاییندست بهعنوان مهاری برای جلوگیری از جدا شدن اجزای مدیا، گرد و غبار و ریزش ذرات از لایه های بالادست عمل می کنند.

۷- این ساختار سطح موثر بیشتر، ظرفیت نگهداری آلودگی بالاتر و مقاومت در برابر جریان کم تر فراهم میکند که مجموعا منجر به کارایی بالاتر میشود.

لازم به ذکر است که برای اینکه یک مدیا با تعریف ساختار ترکیبی مطابقت داشته باشد، باید “لایهبندی” شود. برای مثال، فناوریهایی برای ترکیب ذرات کربن فعال در ساختار الیافی یک وب وجود دارد. چنین شبکهای اغلب بهعنوان یک شبکه آغشته شده حاوی ذرات کربن شناخته میشود و فناوریهای فیلتراسیون ذرات و جذب فیزیکی را ترکیب میکند. این یک ساختار ترکیبی نیست. به همین ترتیب، در چنین مواردی که خواص اضافی با استفاده از پوششها یا مواد آغشتهکننده به شبکه اعمال میشود (مثلاً بازدارندههای شعله یا دافع آب)، ساختار یک ساختار تک لایه باقی میماند و مرکب نیست.

همه لایههای یک ساختار مرکب لزوماً بیبافت نیستند. یک یا چند لایه میتواند یک ماده غشایی، یک لایه بافته شده، یا یک ماده مش پلاستیکی یا فلزی باشد تا پشتیبانی ساختاری را فراهم کند.

نیازی به گفتن نیست که تکنیکهای ترکیب برای سازههای مرکب بیبافت بیپایان است. همانطور که ترکیبهای متعددی برای سازههای مرکب وجود دارد، روشهای متعددی نیز برای ترکیب آنها وجود دارد. چند نمونه عبارتند از:

۱- لمینیت (lamination) – دو یا چند لایه توسط چسب، اتصال حرارتی یا نیروی ذاتی واندروالس یا الکترواستاتیک به یکدیگر متصل میشوند.

در عملیات لمینیت فرایندهای اتصال توسط چسب یا حرارت منجر به استحکام ساختاری بالاتر میشود و آنها را در برابر سایش توسط آلایندههای جامد مقاوم میکند. این عملیات حرارتی و اتصال توسط چسب همچنین از فشرده شدن مدیا در اثر فشار گاز یا فروریختن (collapse) ناشی از اختلاف فشار جلوگیری میکند.

۲- درهم تنیدگی الیاف بین لایهها با پانچ سوزنی یا درهم تنیدگی هیدرولیکی. سوزنزنی استحکام مکانیکی غشاء را برای مقاومت در برابر سایش در هنگام استفاده فراهم میکند.

۳- شکلدهی چند لایه با استفاده از فرایندهای لایهگذاری مرطوب (wet lay) و لایهگذاری خشک (dry lay).

۴- فرآیند ترکیبی – فناوری (SMS) Kimberly-Clark’s spunbond/meltblown/spunbond که در آن یک لایه ملت بلون بین دو لایه اسپان باند قرار میگیرد، نمونه خوبی از ترکیب لایههای مختلف توسط فرآیندهای مختلف برای تشکیل یک ساختار ترکیبی است.

۵- پوشش – الیاف یا وب ریسیده شده بر روی بستری که بهعنوان جمع کننده استفاده میشود و بخشی از ساختار مرکب میشود اسپری یا الکتروریسی میشوند. ساختارهای کامپوزیتی با پوششهای غشایی و نانوالیافی در حال پیدا کردن کاربردهای مهمی در بازار هستند.

پوشش یکی از روشهایی است که بهمنظور ارتقای کیفیت و خواص مدیا استفاده میشود. این لایه پوشش میتواند روی سطح مدیا ریسیده یا لایهگذاری مرطوب شود. پوشش از تعداد زیادی منافذ ریز تشکیل شده است که بهطور موثر فیلتراسیون را انجام میدهند، ذرات را به سطح غشا محدود میکنند و در نتیجه از کور شدن به دلیل نفوذ ذرات به عمق زیرلایه جلوگیری میکنند.

هرچند مدیا با ساختار مرکب نتایج عالی ارائه میدهد اما استفاده از آن به دلیل هزینه بالا ممکن است به چنین کاربردهای خاصی یا مواردی که در آنها مشکل گرفتگی فیلتر یا انتشار گرد و غبار به صورت شدید و جدی وجود دارد، محدود میشود.

در طراحی مدیای مرکب برای کاربرد کوالسر گاز/مایع سه مرحله ضروری باید در نظر گرفته شود:

۱- پیش تصفیه گاز: یکی از لایهها باید بهعنوان پیش فیلتر عمل کند تا ذرات جامدی که میتواند لایه کوالسر را مسدود کند و عمر و کارایی کلی آن را کاهش دهد از جریان گاز حذف شوند. این پیش فیلتر حداکثر عملکرد بخش کوالسر را تضمین میکند.

۲- کوالسینگ فاز پراکنده: همانطور که گاز از چندین لایه از مدیای فیلتر میگذرد، لایههای کوالسرهای با راندمان بالا، قطرات کوچک مایع را در قطرات بزرگتر ادغام میکنند. همانطور که قطرات برای عبور از منافذ باز رقابت میکنند، با هم ترکیب میشوند و قطرات بزرگتری را تشکیل میدهند. این قطرات بزرگتر راحت تر از سیال فاز پیوسته جدا میشوند. اندازه و نوع کوالسر توسط عوامل متعددی تعیین میشود: خواص فیزیکی سیال، سرعت جریان، شرایط فرآیند و سازگاری شیمیایی با سیالات فرآیند و مواد افزودنی.

۳- جداسازی فاز پراکنده از فاز پیوسته: پس از تشکیل قطرات بزرگ، آنها باید جدا شوند. در سیستمهای فیلتراسیون با چند المنت، برای کنترل جریان گاز خروجی از فیلتر، فاصلهای بین کارتریجها ایجاد میشود تا قطرات به هم پیوسته در این جریان حبس نشوند و فرصت خروج داشته باشند.

این سه فاز در شکل نشان ۳ داده شده است.

فیلترهای شرکت Jonell Systems با نام تجاری TRI-SHiELD™ (شکل ۴) با استفاده از فناوری لمینیت تولید شدهاند. در این نوع فیلتر برای ایجاد کارتریجهای فیلتراسیون چندین لایه به صورت مارپیچ اطراف یک هسته پیچیده شدهاند. طبق دادههای شرکت دارای بازدهی بیش از ۹۹/۹۹% برای هر دو نوع ذرات مایع و جامد هستند.

تولید مدیا با ساختار مرکب به روش لمینیت منجر به تولید مدیا با گرادیان عمقی به شکل ناپیوسته (گسسته) میشود. این ساختار قطعا مشکلات خاص خود را دارد. اولا در صورت فرایند لایهگذاری نامناسب، رسوب ناخالصیها در شکاف بین لایهها افت فشار را افزایش و راندمان کلی فرایند را کاهش میدهد.

از طرف دیگر، در یک کار تحقیقاتی انجام شده توسط Shuraits و همکارانش [۷]، جهت دستیابی به یک روش محاسبه میزان گرفتگی یک کارتریج فیلتر چند لایه با ناخالصیهای مکانیکی با در نظر گرفتن افت فشار بهعنوان معیاری از رسوب ناخالصیها در شکاف بین لایههای مدای فیلتر درشت و ریز، به این نتیجه پی برده شد که میزان افت فشار با فاصله بین لایهها نسبت مستقیم دارد. با توجه به این نکته افزایش درجه یکپارچگی فیلترهای چند لایه بسیار مهم است.

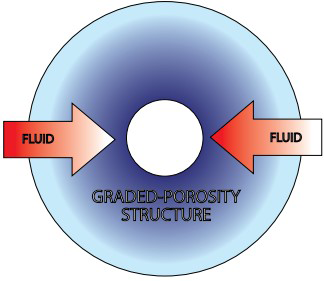

یک راه حل ممکن، ساخت مدیا با ساختار منافذ درجه بندی شده به شکل پیوسته است. در این تکنیک، مدیا با استفاده از فرآیندی تولید میشود که در آن ساختار منافذ درجهبندی شده است. همانطور که به صورت شماتیک در شکل ۵ نشان داده شده است، با جریان سیال از سطح بیرونی به سطح داخلی یک ساختار تخلخل درجهبندی شده از روزنههای بین الیاف تشکیل میشود که اندازه آن به تدریج کوچکتر میشود.

یکی از روشهای رسیدن به چنین ساختاری روش پوشش است که در بخش ساختارهای مرکب توضیح داده شد. لایهی سطحی با اندازه منافذ بزرگتر ابتدا تولید میشود و سپس لایههای بعدی با اندازه منافذ به تدریج کوچکتر با استفاده از روشهای اسپان باند، ملت بلون و الکتروریسی به ترتیب روی هر لایه پوشش داده میشود و در نهایت هر لیف در این آرایش توسط یک فرایند حرارتی یا رزین قفل میشود تا یک ساختار سفت و سخت ایجاد کند.

اثر کلی این ساختار، طبقهبندی و متوقف کردن ذرات بر اساس اندازه است که در داخل عمق کارتریج پیشروی میکنند. ذرات بزرگتر در ناحیه بالادست فیلتر و ذرات ریزتر به سمت هسته داخلی فیلتر به دام میافتند. مقدار آلایندههای نزدیک به درجهبندی مطلق فیلتر در بخش داخلی کارتریج فیلتر کاهش مییابد.

هرچند، مکانیسمهای فیلتراسیون این ساختار هنوز بهطور کامل درک نشده است، اما تئوریهایی که به بررسی تغییر در مقیاس ماکرو در یک میکروساختار میپردازد نشان میدهد که فیلترهایی که اندازه منافذ آنها در عمق کاهش مییابد در حذف ناخالصیها از سیال کارآمدتر از فیلترهای با اندازه منافذ یکنواخت هستند.

یافتههای علمی همچنین نشان میدهد که گرادیان اندازه منافذ تاثیر بیشتری بریکنواختی جذب نسبت به جذب کل دارد. این ساختار با کاهش خطر مسدود شدن موضعی و در عین حفظ سرعت حذف کل آلایندهها، منجر به راندمان فیلتراسیون بیشتر میشود. دلیل دیگر برای افزایش راندمان میتواند کاهش غلظت آلایندهها در عمق است و این مشاهدات نشان میدهد که تخلخلهای با اندازه بیشتر در قبل از هر مرحله نقش پیش فیلتر را ایفا میکنند. این در حالی است که در فیلترهای عمقی متدوال بیشتر آلایندهها در قسمتهای ابتدایی فیلتر جذب میشوند و قسمتی از مدیا بدون استفاده باقی میماند که منجر به گرفتگی زودرس و کاهش راندمان فیلتر میشود.

مدلهای ریاضی همچنین نشان میدهد که در غیاب سایر پارامترها، عاقلانه تر است که از فیلتری با گرادیان تخلخل کاهشی به جای افزایشی استفاده شود. در حالی که این امر بر جذب کل تأثیر نمیگذارد، نرخ جذب یکنواختتری را در سراسر فیلتر ایجاد میکند که باید مشکلات مسدود شدن را کاهش دهد.

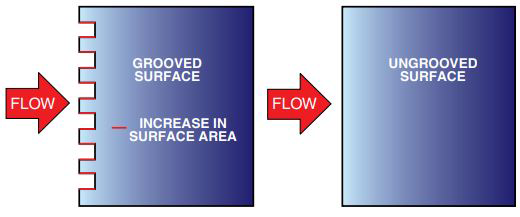

نشان داده شده است که الگوی شیار بهینه شده برای این نوع فیلتر، در مقایسه با کارتریجهای استوانه ای صاف، مساحت سطح را بیش از ۶۵ درصد افزایش میدهد (شکل ۶). سطح شیاردار از کور شدن زودرس سطح بیرونی توسط ذرات بزرگ جلوگیری میکند و امکان استفاده کامل از ساختار عمقی را فراهم میکند.

یک نمونه شکل واقعی این فیلتر در شکل ۷ نشان داده شده است. ساختار منافذ درجه بندی شده به این معنی است که این نوع فیلتر میتواند عمر مفید بیشتری نسبت به سیستم فیلتراسیون چندلایه با کارایی قابل مقایسه ارائه دهد. طبق بررسیها، فیلترهای تولیدی شرکت ۳M با نام تجاریPK Series Betapure™ با استفاده از این فناوری از جنس الیاف پلی پروپیلن تولید شده و دارای کارایی ۹۹% است. طبق ادعای شرکت ۳M الگوی شیاردار منجر به بهبود ۲ تا ۴ برابری عمر مفید فیلتر در مقایسه با فیلترهای با سطح صاف شده است.

طراحی یک مدیای فیلتر با کارایی بالا منجر به استفاده از تعداد کمتری کارتریج فیلتر میشود. یکی از روشهایی که برای بهبود کارایی یک مدیای فیلتر پارچهای استفاده میشود، اعمال یک پوشش روی سطح ماده است. این تکنیک یا شامل پوششدهی یک لایه ریز بر روی یک بستر درشت است که منجر به ایجاد یک ساختار مرکب میشود که در بخش قبل توضیح داده شد یا انجام تکمیلهای شیمیایی (به روشهایی مانند اسپری کردن و یا پد-خشک-پخت (pad-dry-cure)) بر روی سطح مدیا است که برای این کاربرد خاص شامل تکمیل آبگریز/روغن گریز میتواند باشد. این عملیات تکمیلی انرژی سطحی مدیا را کاهش میدهد و باعث تخلیه سریع مایعات ادغام شده میشود.

در صورت اینکه مدیا آبگریز نباشد، ذرات مایع جذب شده و یک لایه رسوبی روی سطح آن تشکیل میدهند. این لایه رسوب در برابر نیروهای برشی سیال عبوری در سطح مدیا مقاومت میکند و این موضوع شار نفوذی سیال را کاهش میدهد. یکی دیگر از مشکلات مسدود شدن منافذ مدیا به وسیله ذرات مایع است که نوع متفاوتی ارز مانع را برای جریان گاز ایجاد میکند و بنابراین شار را کاهش میدهد. یکی از روشها برای افزایش شار، تغییرات در ویژگیهای سطح مدیا است.

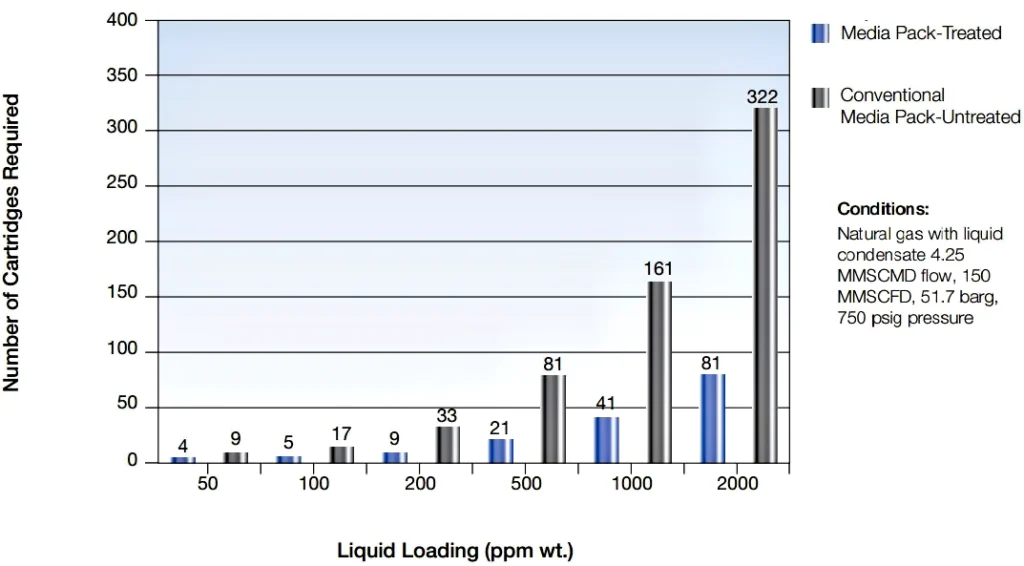

با توجه به اینکه این فیلتر چندین برابر بیشتر از مدیاهای معمولی مایع را در واحد سطح مدیا پردازش میکند، اغلب نیاز به تجهیزات جداسازی بالادستی مانند ناک اوت درام و جدا کننده پرهای را حذف میکند. تجهیزات کمتر و کوچکتر به معنای سیستم سادهتر و فشردهتر است. از دیگر مزایای این تکمیل شیمیایی افت فشار کمتر است. مجموعه این عوامل منجر به نیاز به تعویض کمتر المنت فیلتر میشود که باعث صرفهجویی در هزینههای عملیاتی میشود. نمودار شکل ۸ تاثیر فرایند تکمیل مدیا را در دفعات تعویض نشان میدهد. این نوع مدیا دارای بازدهی ۹۹/۷% برای ذرات جامد و ۹۹/۹۹۹% برای ذرات جامد در درجهبندی میکرونی micron rating)) 0/3 هستند.

در بیشتر موارد سیستم فیلتراسیون ورودی فرایند شیرینسازی گاز، فیلترهای کوالسر هستند که با ساختارهای ذکر شده در بخشهای قبل، قادر به جداسازی هم زمان ذرات جامد و مایع هستند. اما فرآیندها از یک مکان به مکان دیگر، یک خط لوله به خط لوله دیگر، پالایشگاه به پالایشگاه دیگر و روز به روز متفاوت است. آلایندههای میدانهای مختلف گاز طبیعی از نظر شکل، اندازه و تعداد متفاوت هستند. با این شرایط اتخاذ یک رویکرد فیلتراسیون منحصر به فرد اصلا راه حل مناسبی برای پیچیدگیهای همیشه در حال تغییر فرایند تصفیه گاز نیست. راه حل طراحی یک سیستم فیلتراسیون با پیکربندی دوگانه قابل تنظیم و انعطافپذیر نه تنها برای محافظت از تجهیزات پایین دست، بلکه برای بهینهسازی فرآیند فیلتراسیون ضروری است.

مثلا در مواردی حجم مواد جامد در گاز ورودی زیاد باشد، ترکیبی از تکنیک های مختلف به صورت سری برای حذف بهینه تمام ذرات و مایعات مورد نیاز است. زیرا این ذرات جامد هستند که به عنوان محصولات خوردگی تجهیزات سخت افزاری عمل می کنند که بلای جان بسیاری از واحدهای آمین هستند.

در اغلب موارد این ذرات جامد خود محصولات خوردگی هستند. خوردگی در تجهیزات فرایند به دلیل آب حاوی گازهای اسیدی (CO۲ و H۲S) ایجاد می شود. خوردگی CO۲ می تواند اشکال مختلفی داشته باشد، اما اغلب به صورت نواحی موضعی از گودال های عمیق و تیز در مجاورت مناطق با خوردگی اندک نشان داده می شود.

خوردگی H۲S منجر به تشکیل فلس های سولفید آهن سیاه می شود و با “آب سیاه” در تاسیسات جداسازی مشخص می شود. واکنش ساده شده به شرح زیر است:

Fe + H۲s > Fes + H۲

بنابراین، سولفیدهای آهن موجود در گاز تغذیه، محصول جانبی خوردگی در چاه، لوله های انتقال یا تجهیزات بالا دستی است یا از خود ساختار تشکیل می شود.

در برخی موارد سولفید آهن (Fes) به سطوح داخلی لوله می چسبد و با تشکیل یک لایه محافظ غیر فعال از خوردگی بیشتر سطوح جلوگیری می کند. اما در بسیاری از موارد، واحدهای آمینی از ورود FeS در گاز ورودی رنج می برند و وجود این ذرات در گاز ورودی می تواند یک مشکل باشد. زیرا این ذرات سولفید آهن با دیواره های لوله واکنش نشان نمی دهند و به فیلم محافظ اضافه نمی شوند. بلکه در محلول به صورت جامدات معلق در اطراف گردش می کنند. آنها در واقع لایه های محافظی که قبلاً تشکیل شده اند را نیز پاک میکنند که به بیشتر شدن مقدار جامدات معلق در محلول کمک می کنند و همچنین لایه های محافظ در برابر خوردگی نامنظم در سیستم ایجاد میکنند. این سطوح فلزی که لایه سولفید آهن از آن ها برطرف شده، به مکان های فعالی برای ادامه مکانیسم خوردگی تبدیل می شوند.

سه روش اصلی برای حذف یا کاهش تأثیر این سولفیدهای آهن که وارد سیستم آمین می شوند عبارتند از:

۱- استفاده از مواد ضد خوردگی جهت جلوگیری از وقوع خوردگی در تجهیزات

۲- دیسپرس کردن آن ها در آب و جدا کردن آن ها با استفاده از تجهیزات جداسازی ورودی

۳- استفاده از فیلتر ذرات جهت جداسازی

بازدارنده های خوردگی به صورت تشکیل یک لایه فیلم سخت و انعطاف پذیر بر روی دیوارهای لوله عمل می کنند. آنها نیاز به بازسازی مداوم لایه فیلم به روش های مختلف دارند. اغلب این روش ها جهت ایجاد امکان پوشش دهی بر روی لوله از سورفکتانت ها استفاده می کنند و این سورفکتانت ها در صورت ورود به واحد آمین تمایل به ایجاد کف را به طور قابل توجهی افزایش می دهند. بنابراین قبل از استفاده از هر نوع سورفکتانت باید آزمایش هایی جهت بررسی تاثیر افزودن آن ها بر تمایل به ایجادکف و پایداری کف انجام شود.

دیسپرس کننده های سولفید آهن، ذرات را بهصورت سطحی مرطوب می کنند، آنها را در فاز آبی مرتبط پراکنده میکنند و بنابراین اجازه می دهند تا از طریق جداسازی فاز آب در جداکننده ورودی، از سیستم خارج شوند. این دسپرس کننده ها همچنین از تجمع مواد جامد در سطح مشترک مایع جلوگیری می کنند و احتمال مسدود شدن تجهیزات جداسازی را کاهش می دهند. اما مشکل این است که بسته به ترکیبات دیسپرس کننده ها، در صورت ورود به سیستم می توانند در تشکیل کف واحد آمین نقش داشته باشند.

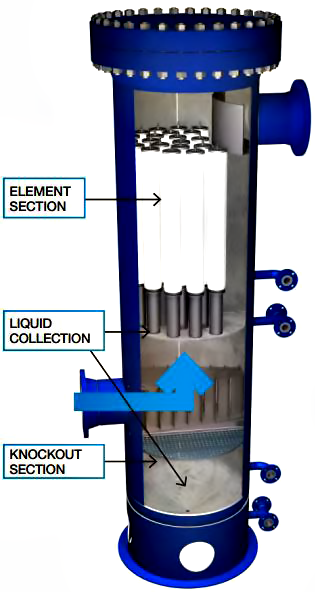

بنابراین راحت ترین راه آن است که در کاربردهایی که پیش بینی می شود گاز ورودی ممکن است حاوی ذراتی مانند FeS باشد، از طریق تعبیه یک فیلتر ذرات در نقطه ورود، از وارد شدن آلاینده های جامد به راحتی به فرآیند شیرین سازی گاز جلوگیری شود. این تجهیزات معمولاً از یک محفظه با فیلترهایی در آن برای حذف FeS و به دنبال آن یک فیلتر کوالسر با یک محفظه جداکننده برای جمع آوری ذرات مایعات تشکیل شده است.

انتخاب صحیح فیلتر ذرات با راندمان بالا و ظرفیت بالا برای دستیابی به عملکرد بهینه و مقرون به صرفه ضروری است. این فیلتر اغلب نادیده گرفته میشود، اما می تواند مهم ترین عاملی باشد که یک عملیات شیرین سازی بدون مشکل و روان را از عملیاتی که دارای مشکلات عملیاتی است متمایز می کند.

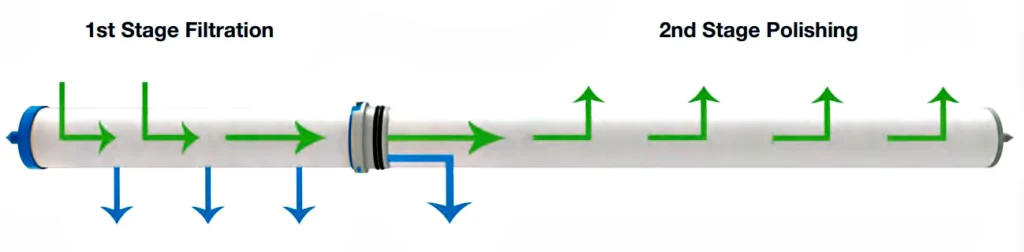

از طرف دیگر، این سیستم امکان فیلتراسیون با بازدهی نسبتا بالایی را فراهم می کند. زیرا آلایندههایی که از مرحله اول عبور کردهاند توسط فیلتر مرحله دوم به دام میافتند. این نوع فیلترها در پیکربندیهای قابل تنظیم ارائه میشوند که به کاربر این امکان را میدهد که کارایی فیلتر را بر اساس آلایندههایی که در جریان فرایند با آن مواجه میشوند بهینه کند. بهینه سازی فرایند را میتوان با تغییر المنتهای مرجله اول یا دوم انجام داد. ذرات جامد یا مایع را میتوان با استفاده از المنت مرحله اول جمعآوری کرد و المنت مرحله دوم فقط عمل کوالسینگ را انجام دهد. سیستم فیلراسیون چندگانه قادر به فراهم کردن نرخ جریان بالا در یک افت فشار کم است.

شماتیک این فرایند در شکل ۹ نشان داده شده است. گاز از بیرون به داخل فیلتر وارد می شود. سپس فیلتر ذرات جامد، نیمه جامد و قطرات مایع بزرگ را حذف می کند. مرحله دوم جهت جریان از داخل به خارج است که به کوالسینگ مایعات بسیار ریز به قطرات بزرگ تر کمک می کند که سپس به داخل مخزن تخلیه می شوند.

این سیستم فیلتراسیون دو مرحلهای مشکلات خاص خود را دارد. زمانی که تخریب حلال آمین یا ایجاد کف اتفاق میافتد، نشان میدهد که ذراتی از سیستم فیلتراسیون عبور کردهاند و بر فرایند شیرین سازی تاثیر گذاشتهاند. این امر باعث ایجاد معضل میشود، زیرا مشخص نیست که ورود ذرات به سیستم ناشی از عملکرد نادرست کدام فیلتر بوده است. زمان تعویض دو فیلتر نیز یکسان نیست. در صورت وجود مشکل اگر هر دو فیلتر هم زمان تعویض شوند، از طرفی تعویض کارتریجهای فیلتر قبل از پایان عمر آنها کار بیهودهای است و از طرفی هم فیلتراسیون ناکافی بر فرایند تاثیر منفی میگذارد.

آزمایشهای زیادی جهت رفع مشکلات این سیستم انجام شده است و نتایج تجربی دو واقعیت را برای این نوع سیستم فیلتراسیون در کاربردهای میدانی نشان داده است. یک مسئله مبتنی بر این واقعیت است که زمانی که حجم ذرات جامد زیاد باشد، پیش فیلتر در واحد فیلتراسیون دو مرحلهای نقشی فعال و ضروری دارد و فیلتر کوالسر به تنهایی قادر به حذف تمامی ذرات نیست. مسئله دیگر آن است که واحد فیلتراسیون دو مرحلهای باید با در نظر گرفتن اثر متقابل پیش فیلتر و کوالسر طراحی شود. تاکنون تکنیکهای مختلفی جهت ترکیب این دو نوع فیلتر در یک کارتریج فیلتر انجام شده است که در ادامه یک نمونه تجاری این نوع ساختار فیلتر که با نام فیلتر چیندار بستر عمیق (deep bed pleated filter) عرضه میشود، معرفی میشود.

یک روش ساده برای ساخت فیلترهای دو مرحلهای ترکیبی استفاده از یک لایه چیندار در جریان بالا (upstream) و یک لایه بیبافت به عنوان مدیای کوالسر در جریان پایین (downstream) است که هسته مرکزی المنت فیلتر بین آنها قرار میگیرد. شماتیک ساختار این نوع مدیا در شکل ۱۰ نشان داده شده است. لایه بیبافت در جریان پایین ذرات آئروسل را حذف میکند در حالی که لایه چیندار در جریان بالا ذرات جامد را به دام میاندازد و از لایه بیبافت محافظت میکند و عمر آن را افزایش میدهد. یک الگوی جریان مناسب برای این نوع فیلترها، جهت جریان از داخل به بیرون است. این الگوی جریان باعث میشود که آلایندههای ذرات جامد در داخل المنت فیلتر به دام بیافتند، بنابراین از آلودگی سیستم در هنگام تعویض کارتریج جلوگیری میکند.

فیلترهای تولیدی شرکت Parker با نام تجاری Finite’s 7CP و با عنوان Deep Bed Pleated Nanofiber Filter Media با استفاده از این تکنیک تولید شده است که طبق دادههای شرکت دارای بازدهی ۹۹.۵ درصد در درجه بندی میکرونی ۰.۵ میکرون و اختلاف فشار اولیه ۰.۷ بار و نهایی ۱.۲ بار هستند.

مشکلی که در طراحی این نوع ساختارها ممکن است وجود داشته باشد، رسوب ناخالصیها در فضای بین دو لایه فیلتر درشت و ریز به دلیل عدم یکپارچگی ساختار است که بر افت فشار نیز تاثیرگذار است. بنابراین چنین ساختارهایی نیازمند طراحی بسیار دقیق هستند.

برای غلبه بر این مشکل تکنیکهایی برای ساخت مدیای فیلتر دو مرحلهای توسعه یافته است. از جمله در یک کار تحقیقاتی توسط liu همکارانش [۱]، یک لایه چیندار برای حذف ذرات و یک لایه آبگریز به عنوان کوالسر طراحی شد و نشان داده شد که لایه محافظ چیندار منجر به طولانیتر شدن چرخه عملیات میشود و مایع جذب شده به سرعت تخلیه میشود. در این مطالعه، از روش اسپری کردن یک چسب اتمیزه کننده برای روی لایههای الیافی برای افزایش فیلتراسیون یکپارچه استفاده شد. نتایج آزمایش نشان داد که نوع جدید کارتریج فیلتر دو مرحلهای ۷۵٪ کاهش در افت فشار ثابت خود را نسبت به فیلتر اصلی نشان داد و راندمان فیلتراسیون برای قطرات مایع با قطر بیشتر از ۰/۳ میکرون به ۹۹/۹۹٪ رسید.

هنگام در نظر گرفتن یک سیستم فیلتراسیون، یکی از تصمیمات کلیدی که باید گرفته شود، جهتگیری سیستم است. هوزینگهای کوالسر در دو پیکربندی افقی و عمودی تولید میشوند.

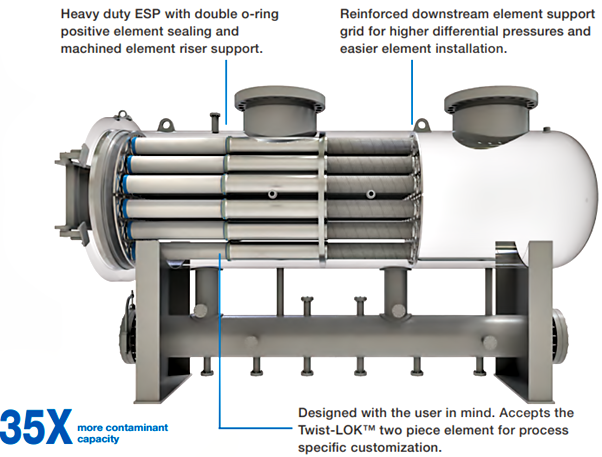

طراحی و ساختار این فیلترها به گونهای است که محفظه فیلتر به صورت افقی (شکل ۱۱) قرار میگیرد. این نوع فیلترها معمولاً فضای بیشتری اشغال میکنند و نیاز به پایهها یا ساختارهای پشتیبانی بیشتری دارند. این نوع فیلترها معمولاً برای گازهایی با حجم بالا و جریانهای سنگین استفاده میشوند. به دلیل افقی بودن، جریان گاز میتواند به راحتی از طریق المنت های فیلتر عبور کند و مایعات و ذرات جامد به خوبی جدا شوند.

نگهداری و تعویض المنتهای فیلتر در این نوع سیستمها ممکن است زمانبرتر و نیازمند تجهیزات بیشتری باشد. به دلیل طراحی افقی، این فیلترها نیاز به فضای بیشتری برای نصب دارند و ممکن است در مکانهایی با محدودیت فضا مناسب نباشند.

در این نوع فیلترها، محفظه فیلتر به صورت عمودی (شکل ۱۲) قرار میگیرد که باعث میشود فضای کمتری نسبت به فیلترهای افقی اشغال کنند. همچنین نصب و نگهداری این فیلترها معمولاً سادهتر است. فیلترهای عمودی برای جریانهای گاز با سرعتهای متوسط و کم مناسبتر هستند. در این نوع فیلترها، جداسازی ذرات به دلیل جریان گاز عمودی به صورت موثرتری انجام میشود.

مزیت استفاده از پیکربندی عمودی که همان طور که جریان گاز به سمت بالا حرکت میکند، سرعت آن کاهش مییابد و این امکان را فراهم میسازد تا قطرات بزرگتر در اثر گرانش بیفتند. مزیت دیگر آن این است که تعویض المنتهای فیلتر در این سیستمها به دلیل دسترسی آسانتر به محفظه فیلتر، معمولاً سریعتر و آسانتر است. به دلیل طراحی عمودی، این فیلترها فضای کمتری اشغال میکنند و برای مکانهایی با محدودیت فضا مناسبتر هستند.

در این پیکربندی محل ذخیرهسازی مایعات جدا شده باید در زیر تخلیه ورودی قرار داشته باشد تا از ورود مجدد ذرات مایع به جریان گاز جلوگیری شود. در مواردی که حجم مایع در جریان گاز زیاد است، میتوان از جدا کنندهها (ناک اوت درام یا جداکننده پرهای) جهت کاهش بار مایع در المنت فیلترها استفاده کرد. در صورتی که جهت جریان از داخل به خارج باشد منجر به کاهش بیشتر سرعت گاز میشود. این کاهش سرعت، زمان ماندن قطرات را افزایش و نیروی اصطکاک را کاهش میدهد و در نتیجه احتمال برخورد با دیگر قطرات افزایش مییابد و زمان کافی برای زهکشی وجود دارد. هم چنین کنترل سرعت خروج جریان گاز از فیلتر جهت جلوگیری از به دام افتادن مجدد ذرات نیز بسیار ضروری است. استفاده از یک لایه زهکشی احتمال حذف مایع را افزایش میدهد. فاصله المنتهای فیلتر نیر در این جا یک نقش حیاتی را ایفا میکند.

در این پیکربندی، جهت جلوگیری از کانالزنی توسط جریان گاز و دور زدن المنت فیلتر حداقل فاصله بین قسمت بالایی المنتهای فیلتر و نازل خروجی باید محاسبه شود. آببندی، بافل خروجی و ظرفیت نگه داری مایع از دیگه جنبههای ضروری طراحی کوالسر گاز هستند.

مواد فیلتر خاص ساخت بخش مهمی از فرآیند انتخاب هستند.

انواع مختلفی از مدیای فیلتر برای مهندسی فیلتراسیون واحد آمین وجود دارد. برخی، مانند صافیهای فلزی یا سبدهای سیم گوهای، آنقدر عملکرد ضعیف دارند که به سختی قابل ذکر است. این مدیا با درجه اسمی ۱۰۰ میکرون برای کاهش و حذف مایعات اضافی در جریان گاز استفاده میشود. همچنین انتخاب خوبی به عنوان یک پیش فیلتر برای فیلترهای ذکر شده در قبل در صورت وجود حجم زیاد آلایندههای مایع خواهد بود.

پلیاستر و پلیپروپیلن در میان سازگارترین مواد شیمیایی در صنعت نفت و گاز هستند و دو نوع رایج مدیای فیلتری هستند که امروزه در سیستمهای آمینی نیز یافت میشود. تنها مشکلی که مدیاهای فیلتر بر پایه پلیاستر، از جمله مخلوطهای پلیاستر دارند آن است که میتوانند هیدرولیز شده و این باعث میشود که آنها بهطور جزئی یا کامل در آمین حل شوند.

برخی دیگر، مانند سلولز و نایلون، نگرانیهایی در مورد سازگاری دارند که استفاده از آنها را کاملاً منع میکند. سلولز و نایلون به دلیل نیروهای پیوند هیدروژنی آب را جذب میکند و باعث تورم مدیا میشود و بر این اساس هم عمر فیلتر را کوتاه میکند و هم کارتریجهای متورم نیز میتوانند کارایی فیلتر را به مقدار قابل توجهی کاهش دهند. در حالی که پلیپروپیلن و پلیاستر آبگریز هستند.

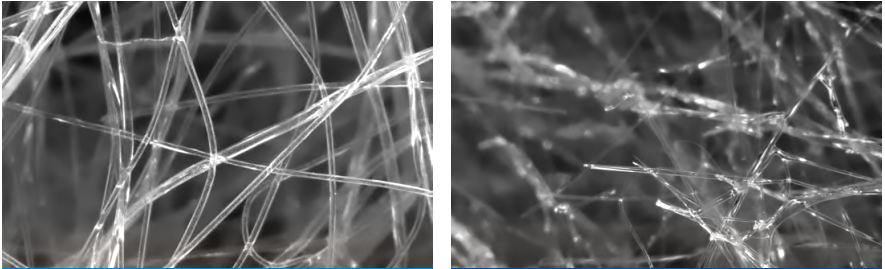

از آنجا که معمولاً در قسمت ورودی از مدیاهای فیلتراسیون بسیار محکمتری نسبت به استفاده در سیستم داخلی فرایند استفاده میکنند، مدیاهای برپایه الیاف شیشه به دلیل شکننده بودن کاربرد بسیار محدودی در این زمینه دارند. همانطور که در تصاویر SEM مدیاهای از دو جنس متفاوت که در قسمت ورودی فرایند شیرینسازی آمین در شکل ۱۳ نشان داده شده است، الیاف از جنس پلیپروپیلن (تصویر سمت چپ) به دلیل استحکام بیشتر در مقابل جریان گاز دارای سایز و الگوهای منافذ کنترل شده هستند اما الیاف شیشه به دلیل شکننده بودن سایز منافذ نامتناسب دارند.

مدیاها در صنعت نفت و گاز در سه پیکربندی نخ تابیده و لایه چیندار و معمولاً میکروالیاف ملت بلون و اسپان باند وجود دارند. کاغذی چیندار معمولا برای جذب مواد جامد و نیمه جامد در محلول آمین به گیر افتادن مکانیکی متکی هستند و قادر به حذف هیدروکربنها به هیچ درجه قابل اندازهگیری نیستند زیرا میتوان انتظار داشت که ذرات کوچکتر از ساختار منافذ متوسط از طریق ماتریس فیلتر عبور کنند.

ناک اوت درام

در مورد ناک اوت درام، بهطور کلی در طراحی و عملکرد در مقایسه با فیلترها سادهتر است. تعمیر و نگهداری منظم برای اطمینان از عملکرد صحیح آنها بسیار مهم است. این شامل تخلیه دورهای مایعات انباشته شده، بازرسی دورهای برای خوردگی، نشتی، یا هرگونه مشکل مکانیکی و همچنین تمیز کردن یا تعویض قطعات داخلی در صورت نیاز است.

ناک اوت درامها اغلب بخشی از تجهیزات پردازش بزرگتر هستند که در آنها ایمنی در درجه اول اهمیت قرار دارد. طراحی، نصب و عملکرد صحیح ناک اوت درام برای جلوگیری از حوادثی مانند حوادث فشار بیش از حد یا انتشار مواد خطرناک ضروری است.

جدا کننده پرهای

این جدا کنندهها در طراحی و عملکرد نسبتاً ساده هستند و نیاز به حداقل تعمیر و نگهداری دارند. تمیز کردن دورهای ممکن است برای جلوگیری از رسوب و حفظ عملکرد ضروری باشد.

نظارتها و بازرسیهای دورهای شامل نظارت مداوم بر پارامترهای عملکردی مانند فشار، دما و جریان گاز، اطمینان از عملکرد صحیح جداکننده در محدودههای طراحی شده، انجام بازرسیهای دورهای برای شناسایی خرابیها یا مشکلات احتمالی و بررسی وضعیت پرهها برای عدم وجود خوردگی یا آسیب است.

سیستم فیلتراسیون

سیستم فیلتراسیون به دلیل وجود مدیا یا المنتهای تخصصی نیاز به توجه بیشتری به نگهداری دارد. نظارت منظم و جایگزینی مدیای فیلتر ممکن است برای حفظ عملکرد مطلوب ضروری باشد.

افت فشار فیلتر پارامتر مورد علاقه برای تعیین زمان تعویض کارتریجهای فیلتر کثیف است که معمولاً روی یک نقطه تنظیم (set point) تنظیم میشود. افت فشار فیلتر کوالسر باید با زمان اجرای فیلتر افزایش یابد، زیرا گاز تغذیه در شرایط عملیاتی معمولی نسبتا کثیف است. با این حال، قضاوت در مورد زمانی که کارتریجهای فیلتر نیاز به تعویض دارند بر اساس افت فشار فیلتر، دشوار است، زیرا در عمل، افت فشار به طور معمول حتی با استفاده طولانی مدت از کارتریج فیلتر افزایش نمییابد.

در مورد فیلترهای دو لایه با یک لایه چیندار و یک لایه بیبافت اگر مبنا بر افت فشار بگذاریم، افت فشار پیش فیلتر (لایه چیندار) خیلی سریع اتفاق میافتد و منجر به تعویض غیر ضروری کارتریج فیلتر میشود. بنابراین، مبانی این پدیدهها نیازمند تحلیل دقیق است.

یک راهکار که معمولا توسط صنایع استفاده میشود آن است بر اساس این واقعیت است که زمانی که تخریب حلال آمین یا ایجاد کف اتفاق میافتد، نشان میدهد که ذراتی از فیلتر عبور کردهاند و بر فرایند شیرینسازی تاثیر گذاشتهاند. بنابراین، سطح مایع برای تعیین زمان تعویض کارتریج فیلتر بر اساس افزایش مقدار مایع جذب شده استفاده میشود. این سطح میتواند نشان دهد که آیا سیستم فیلتراسیون به درستی کار میکند یا خیر.

گاز خام که از چاه استخراج میشود اغلب حاوی قطرات مایع یا ذرات جامد است که قبل از فرایند شیرینسازی باید حذف شوند. این ناخالصیها میتوانند باعث آسیب به تجهیزات پایین دست یا کاهش کارایی فرآیندها شوند. تجهیزات جداسازی ورودی میتواند از ناک اوت درامها، که عموماً برای جمعآوری مایعات بزرگ از سیستمهای جمعآوری گاز که در آن هیدروکربنهای متراکم رایج هستند، تا فیلترهای کوالسر که با فناوری پیشرفته طراحی شدهاند، متفاوت باشد. با این حال، آنها در مکانیسم، کارایی، کاربردها، نیازهای نگهداری و اندازه متفاوت هستند.

ناک اوت درامها اساساً بر جداسازی گرانشی تکیه میکنند و به جریانهای گاز اجازه میدهند تا سرعت خود را کاهش دهند و آلایندهها تهنشین شوند. آنها برای کاربردهایی با قطرات بزرگتر مناسب هستند اما ممکن است در مقایسه با فیلترها کارایی کمتری داشته باشند. جدا کنندههای پرهای نیز تجهیزات همهکاره و قابل اعتمادی برای حذف قطرات مایع از جریانهای گاز هستند که ضمن به حداقل رساندن افت فشار و پیچیدگی عملیات، ذرات با اندازه کوچکتری نسبت ناک اوت درام را از بین میبرند.

از سوی دیگر، فیلترها از طریق مکانیسمهای مختلف عمل میکنند و به راندمان جداسازی بالاتر، به ویژه برای قطرات کوچک تر دست مییابند. آنها برای کاربردهایی که نیاز به حذف کامل مایع دارند ایدهآل هستند و معمولاً در پایین دست ناک اوت درام یا جداکننده پرهای یا بهعنوان واحدهای مستقل استفاده میشوند.

تعمیر و نگهداری ناک اوت درامها و جداکنندههای پرهای نسبتاً ساده است و شامل تخلیه و بازرسی دورهای است، در حالی که فیلترها برای عملکرد بهینه نیاز به نظارت بیشتر و جایگزینی المنت دارند. از نظر اندازه، ناک اوت درامها بزرگتر هستند و ممکن است به فضای بیشتری نیاز داشته باشند. جداکنندههای پرهای نیز نسبت به فیلترها بزرگتر هستند در حالی که فیلترها فشردهتر هستند و برای نصبهایی با فضای محدود مناسب هستند.

بهطور کلی، انتخاب تجهیزات مناسب به عواملی مانند اندازه ذرات، الزامات راندمان جداسازی و محدودیتهای فضا بستگی دارد که از حذف کارآمد در عملیات شیرینسازی گاز اطمینان حاصل میکند. برای فیلتراسیون آمینی، بهترین روش استفاده از کارتریجهای فیلتر با درجهبندی مطلق ۱۰ میکرومتر یا کمتر و راندمان حذف ۹۹/۹۹٪ (نسبت بتا ۵۰۰۰)، برای تولید است.

فیلتراسیون دو مرحلهای گاز طبیعی ورودی، مایعات و جامدات حجیم را قبل از ورود به فرآیند شیرینسازی آمین از بین میبرد و کف آمین و انتقال آن را کاهش میدهد.

تکنیکهای مختلف جهت ساخت کارتریجهای این فیلترها توسعه یافتهاند که عبارتند از: ساختارهای مرکب چند لایه، ساختارهای دولایه با یک لایه چیندار و یک لایه بیبافت، ساختار منافذ درجهبندی شده و انجام تکمیلهای شیمیایی بر روی مدیا که هر کدام مزایا و معایب خاص خود را دارند.

با توجه به اینکه سیستمهای فیلتراسیون تکنولوژی ساخت پیچیدهتری دارند، اغلب نیاز به فرایندهای تعمیر و نگهداری پیچیدهتر نسبت به جداکنندههای مانند ناک اوت درامها و جداکنندههای پرهای دارند.

انتخاب بین فیلتر افقی و عمودی بسته به نیازهای خاص عملیات، فضای موجود، حجم و سرعت جریان گاز، و همچنین هزینههای نصب و نگهداری متفاوت خواهد بود. هر کدام از این پیکربندیها مزایا و معایب خاص خود را دارند که باید با توجه به شرایط خاص پروژه انتخاب شوند.

تعیین زمان تعویض کارتریجهای فیلترها براساس افت فشار نیاز به تحلیلهای پیچیده جهت رسیدن به یک نقطه تنظیم (set point) منطقی دارد و اغلب اوقات منجر به تعویض زود هنگام یا دیر هنگام کارتریج میگردد. بنابراین باید از روشهای دیگر استفاده گردد. یکی از روشهای متداول که در صنایع مورد استفاده قرار میگیرد، کنترل ایجاد یا عدم ایجاد کف یا سطح مایع در کنتاکتور است زیرا وجود هرگونه مشکل در آن نشان دهنده فیلتراسیون ناکارآمد است.

[۱] Liu, Zhen, Zhongli Ji, Jianfeng Shang, Honghai Chen, Yufeng Liu, and Runpeng Wang. “Improved design of two-stage filter cartridges for high sulfur natural gas purification.” Separation and Purification Technology 198 (2018): 155-162.

[۲] Alcheikhhamdon, Yousif, and Mina Hoorfar. “Natural gas purification from acid gases using membranes: A review of the history, features, techno-commercial challenges, and process intensification of commercial membranes.” Chemical Engineering and Processing-Process Intensification 120 (2017): 105-113.

[۳] Spooner, Ben, Mike Sheilan, David Street, and Egbert van Hoorn. “Iron sulphides-friend or foe?.” In Proceedings of the Laurance Reid Gas Conditioning Conference, vol. 2006, p. 109. 2006.

[۵] https://www.digitalrefining.com/article/1002460/amine-cleaning-in-gas-treating.pdf

[۶] Ali, Yazen Munaf, Saad Nahi Saleh, Wameed Abdulhassan Ayash, Saramd Zaki Ghani, and Sudad Adil Salih. “Design and CFD Simulation of Knockout Drum.” Journal of Petroleum Research and Studies 10, no. 4 (2020): 181-198.

[۷] Shuraits, A. L., A. V. Birykov, and A. P. Usachev. “DEVELOPMENT OF A CALCULATION METHODFOR TWO-STAGE NATURAL GAS PURIFICATION PLANTS FROM MECHANICAL IMPURITIES.” Russian Journal of Building Construction and Architecture 1 (2021): 54-65.

[۸] Dalwadi, Mohit P., Ian M. Griffiths, and Maria Bruna. “Understanding how porosity gradients can make a better filter using homogenization theory.” Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences 471, no. 2182 (2015): 20150464.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست