گاز تصفیهشده از واحد حذف گازهای اسیدی به واحد خشککن گاز تغذیه میشود تا به نقطه شبنم آب مورد نیاز برای انتقال در خط لوله برسد، که معمولاً ۷ پوند آب در هر میلیون فوت مکعب است. در مناطق سردتر، مشخصات نقطه شبنم آب میتواند پایینتر باشد تا از تشکیل هیدرات در خط لوله جلوگیری شود و از خوردگی خط لوله جلوگیری کرده و انسداد خطوط ناشی از تشکیل هیدرات را برطرف کند. دو نوع اصلی تجهیزات نمزدایی که امروزه استفاده میشوند، عبارتند از خشککننده مایع و خشککننده جامد. هر نوع خشککننده مزایا و معایب خاص خود را دارد. این دو نوع خشککننده تقریباً تمام گاز طبیعی انتقالیافته از طریق خطوط انتقال را خشک میکنند.

در مورد خشک کننده جامد تخریب بستر جاذب به دلیل مواد خارجی مانند گلیکول، آمین، روغن روانکننده، بازدارندههای خوردگی و جامدات، با پوشاندن و مسدود کردن منافذ جاذب صورت میگیرد و مانع دسترسی به سطح داخلی بزرگ آن میشود. استفاده از سیستم فیلتراسیون در بالادست جاذب با حذف موثر جامدات و مایعات از تخریب بستر و کاهش ظرفیت آن جلوگیری میکند. هم چنین قرار دادن یک فیلتر گاز خشک در پایین دست بستر از تجهیزات پایین دستی مانند کمپرسورها، کلد باکسها (cold box)، بسترهای کاتالیزوری و … محافظت میکند. مدیای فیلتر پلیاستر بادوام و بسیار کارآمد با مقاومت در برابر سایش و خوردگی بالا و ثبات ابعادی عالی تضمین میکنند که کارتریجهای فیلتر نیازهای سختترین کاربردها را برآورده کنند. هم چنین در مواقع شکستگی یا آسیب به مدیای فیلتر مولکولارسیو، یک پات استرینر (pot strainer) بهعنوان یک خط دفاعی اضطراری عمل میکند. این امر از انسدادهای ناگهانی و آسیبهای جدی به تجهیزات پاییندستی (مانند کلد باکس و بسترهای کاتالیستی) جلوگیری میکند.

خشکسازی گاز با گلایکول (Glycol Dehydration) یک روش رایج برای حذف آب از گاز طبیعی است. در این فرآیند، گاز مرطوب از طریق برج جذب با جریان معکوس گلایکول تماس پیدا میکند که آب موجود در گاز را جذب میکند. پس از اشباع شدن گلایکول، آن را برای بازیابی به یک برج احیاء هدایت میکنند، جایی که با حرارت دادن، آب از گلایکول جدا و دفع میشود و گلایکول احیاشده به چرخه برمیگردد.

در این سیستم، فیلتراسیون نقش مهمی در حذف آلایندههای جامد و مایع از گلایکول و گاز ایفا میکند. فیلترهای گاز ورودی برای جداسازی ذرات معلق و آلایندههای بزرگ از گاز ورودی استفاده میشوند، در حالی که فیلترهای ویژهای برای پاکسازی گلایکول از آلودگیهای جامد و روغنی به کار میروند. این فیلتراسیون باعث افزایش کارایی خشکسازی، کاهش خوردگی و افزایش عمر تجهیزات میشود.

گاز طبیعی که قرار است از طریق خط لوله حمل شود، باید دارای مشخصات خاصی باشد. علاوه بر مشخصات مربوط به فشار تحویل، نرخ و احتمالاً دما، سایر مشخصات شامل حداکثر محتوای آب (نقطه شبنم آب)، حداکثر محتوای هیدروکربنهای قابل تقطیر (نقطه شبنم هیدروکربن)، غلظتهای مجاز آلایندههایی مانند H۲S ،CO۲، مرکاپتانها، حداقل ارزش حرارتی و تمیزی (محتوای مجاز جامدات) است. علاوه بر این، اگر گازهای اسیدی با استفاده از روش آمین حذف شوند، گاز به حالت اشباع از آب درآمده و قبل از ورود به خط لوله نیاز به خشککردن خواهد داشت.

از طرف دیگر، برای احیای گازی طبیعی، ستون دی اتانایزر (deethanizer) یا دی متانایزر (demethanizer) باید در دماهای پایین عمل کند. این امر نیازمند حذف مقدار کافی آب است تا از تشکیل هیدرات در ستونها جلوگیری شود. اگر فقط بازیابی پروپان مدنظر باشد، ستون در دمای گرمتری حدود ۶۰ درجه فارنهایت عمل میکند. در این حالت، استفاده از سیستم خشکسازی تریاتیلن گلایکول (TEG) ممکن است کافی باشد. بسته به ظرفیت کارخانه و میزان خشک کردن، روشهای مختلفی برای خشکسازی وجود دارد که شامل خشکسازی گلایکول و خشکسازی با جاذبهای جامد (مانند مولکولارسیو، سیلیکا ژل یا آلومینای فعال) میشود. واحد گلایکول نسبت به واحد مولکولارسیو کوچکتر و ارزانتر است و برای طراحیهای فراساحلی مناسبتر است. اما اگر بازیابی اتان مورد نیاز باشد، در این صورت خشکسازی با مولکولارسیو ضروری است.

الزامات یک واحد نمزدایی عبارتند از:

این مقاله بر اصول فرآیند برای حذف آب و انتخاب تجهیزات فیلتراسیون مورد نیاز تمرکز دارد.

اصطلاح «نمزدایی» (dehydration) به معنای حذف بخار آب است. تمام گاز طبیعی که از جداکنندهها عبور کرده، هنوز تا حدودی حاوی بخار آب است. بخار آب احتمالاً رایجترین ناخالصی نامطلوب موجود در گاز طبیعی تصفیهنشده است. دلیل اصلی حذف بخار آب از گاز طبیعی این است که بخار آب در شرایط دمای پایین و/یا فشار بالا به آب مایع تبدیل میشود. به طور خاص، محتوای آب میتواند بر انتقال گاز طبیعی در مسافتهای طولانی تأثیر بگذارد به دلایل زیر:

بنابراین فرآیند نمزدایی به خشک کردن گاز طبیعی کمک میکند، آب را از گاز طبیعی حذف میکند، از تشکیل هیدراتهای گازی و ایجاد گرفتگی در اجزای حساس پاییندستی جلوگیری میکند، خوردگی را کاهش میدهد، کارایی خطوط لوله و فرآیندها را به حداکثر میرساند و از کاتالیزورهای حساس به آب در فرآیندهای پالایشگاهی محافظت میکند.

حلالیت آب در گاز طبیعی با افزایش دما افزایش مییابد و با کاهش فشار کاهش مییابد. حضور نمک در آب مایع، محتوای آب گاز را کاهش میدهد. محتوای آب در گازهای طبیعی تصفیهنشده معمولاً در حدود چند صد پوند آب به ازای هر میلیون فوت مکعب استاندارد گاز (lbm/MMscf) است؛ در حالی که خطوط لوله گاز معمولاً نیاز دارند محتوای آب در محدوده ۶ تا ۸ پوند بر میلیون فوت مکعب استاندارد باشد و حتی برای خطوط لوله در آبهای عمیق این مقدار باید کمتر باشد.

محتوای آب گاز طبیعی بهطور غیرمستقیم توسط نقطه شبنم (dew point) مشخص میشود که بهعنوان دمایی تعریف میشود که در آن گاز طبیعی در فشار معین با بخار آب اشباع میشود. در نقطه شبنم، گاز طبیعی با آب مایع در تعادل است؛ هر کاهش دما یا افزایش فشار باعث میشود بخار آب شروع به میعان کند. تفاوت بین دمای نقطه شبنم یک جریان گاز اشباعشده با آب و همان جریان پس از خشکسازی، «افت نقطه شبنم» (dew-point depression) نامیده میشود.

سیستمهای نمزدایی که در صنعت گاز طبیعی استفاده میشوند، بهطور اصولی به شش دسته تقسیم میشوند: (الف) خنکسازی مستقیم (direct cooling)، (ب) فشردهسازی بهدنبال خنکسازی (compression followed by cooling)، (ج) استفاده از جذب شیمیایی (chemical dehydration)، (د) روش غشایی (membrane dehydration)، (ه) جذب (absorptin)، و (ط) جذب سطحی (adsorption). نمزدایی در چهار روش اول معمولاً به محتوای آب به اندازهای پایین نمیرسد که اجازهی تزریق به یک خط لوله را بدهد. بنابراین، معمولاً نیاز به خشکسازی بیشتر از طریق جذب یا جذب سطحی وجود دارد.

جذب (Absorption) فرآیندی است که در آن بخار آب از گاز طبیعی با عبور گاز بهصورت معکوس از طریق مایعات خاصی که جاذبه یا تمایل ویژهای به آب دارند، حذف میشود. بخار آب موجود در حبابهای گاز در مایع به دام میافتد و توسط مایع حمل میشود.

از طرف دیگر، جذب سطحی (Adsorption) فرآیندی است که در آن گاز از میان بستری از جامدات دانهای عبور میکند که تمایل به جذب آب دارند. آب بر روی سطح ذرات ماده جامد نگهداری میشود. مخزنی که اجازه میدهد فرآیند جذب یا جذب سطحی انجام شود، بهعنوان «کنتاکتور» (contactor) یا «جاذب» (sorber) شناخته میشود. مایع یا جامدی که تمایل به آب دارد و در کنتاکتور در ارتباط با یکی از این فرآیندها استفاده میشود، بهعنوان «خشککننده» (desicant) نامیده میشود.

انتخاب روش مناسب نمزدایی به عوامل متعددی بستگی دارد، از جمله: مقدار رطوبت موجود در گاز، نیاز به رطوب نهایی، هزینههای عملیاتی و سرمایهای و شرایط عملیاتی مانند فشار و دما بستگی دارد.

توانایی گاز طبیعی برای نگهداری بخار آب با کاهش دما در فشار ثابت کاهش مییابد. در طی فرآیند خنکسازی، آب اضافی در حالت بخار به حالت مایع تبدیل شده و از سیستم حذف میشود. گاز طبیعی که حاوی بخار آب کمتری در دمای پایین است، از واحد خنکسازی خارج میشود. گاز خشکشده بهوسیله خنکسازی هنوز در نقطه شبنم آب خود قرار دارد مگر اینکه دما دوباره افزایش یابد یا فشار کاهش یابد.

این روش معمولاً برای گازهایی که حجم زیادی رطوبت دارند یا در شرایطی که جداسازی سریع و کارآمد نیاز است، است، گاهی بهصرفه است. معمولاً بهتر است خنکسازی در کنار سایر فرآیندهای خشکسازی استفاده شود.

کمپرسورهای گاز میتوانند بهعنوان خشککنندههای جزئی نیز استفاده شوند. در این روش، گاز طبیعی ابتدا فشرده میشود. با افزایش فشار، دمای گاز نیز افزایش مییابد، اما مهمتر این است که با افزایش فشار، توانایی گاز برای نگهداری بخار آب کاهش مییابد. در فشارهای بالاتر، میزان بخار آبی که گاز میتواند در خود نگه دارد کمتر است، که به این معناست که با فشردهسازی، گاز به نقطه اشباع نزدیکتر میشود. پس از فشردهسازی، گاز خنک میشود. با کاهش دما، بخار آب موجود در گاز به مایع تبدیل میشود (فرایند میعان). این مایع که شامل قطرات آب است، سپس از گاز جدا شده و از سیستم خارج میشود. این خنکسازی معمولاً با استفاده از مبدلهای حرارتی انجام میشود. گاز خنکشده از یک واحد جداساز عبور میکند که قطرات آب مایع را از جریان گاز جدا میکند. این جداسازها معمولاً از نوع جداکنندههای گرانشی یا سیکلونیک (cyclonic) هستند که میتوانند آب مایع را بهطور موثری از گاز خارج کنند.

معمولاً اتیلن گلایکول به بخش خنککردن گاز در پالایشگاه تزریق میشود که بهطور همزمان گاز را خشک کرده و هیدروکربنهای مایع را بازیابی میکند، بهنحوی مشابه به جداکنندههای دما پایین.

در این روش از موادی مانند کلرید کلسیم یا لیتیوم کلراید استفاده میشود که رطوبت را از طریق واکنش شیمیایی جذب میکنند. این مواد با جذب رطوبت به نمکهای هیدراته تبدیل میشوند که میتوانند بازیافت یا دفع شوند. استفاده از این روش در کاربردهای خاصی محدود است، ولی در برخی موارد موثر است.

در این روش از غشاهای نیمهتراوا برای جداسازی بخار آب از گاز طبیعی استفاده میشود. بخار آب بهراحتی از طریق غشا عبور میکند، در حالی که گازهای دیگر مانند متان و اتان در سمت دیگر غشا باقی میمانند. این روش معمولاً به دلیل عدم نیاز به احیای مواد جاذب و استفاده از تجهیزات سادهتر، به عنوان یک روش نوین در حال توسعه است.

جذب سطحی به توانایی یک ماده برای نگهداری گازها یا مایعات بر روی سطح خود تعریف میشود. در فرآیند نمزدایی از طریق جذب سطحی، بخار آب موجود در گاز بر روی سطح خشککنندههای جامد متمرکز شده و توسط نیروهای ناشی از ظرفیت باقیمانده نگهداری میشود. خشککنندههای جامد دارای مساحتهای سطحی بسیار بزرگ در هر واحد وزن هستند تا از این نیروهای سطحی بهرهبرداری کنند.

متداولترین جاذبهای جامد که امروزه استفاده میشوند، شامل سیلیکا، آلومینا و برخی سیلیکاتهای شناختهشده بهعنوان مولکولارسیو (molecular sieves) هستند. واحدهای نمزدایی میتوانند تقریباً تمام آب موجود در گاز طبیعی را با استفاده از خشککنندههای جامد حذف کنند. به دلیل توانایی نمزدایی بالای خود، خشککنندههای جامد در جاهایی که به کارایی بالاتری نیاز است، مورد استفاده قرار میگیرند.

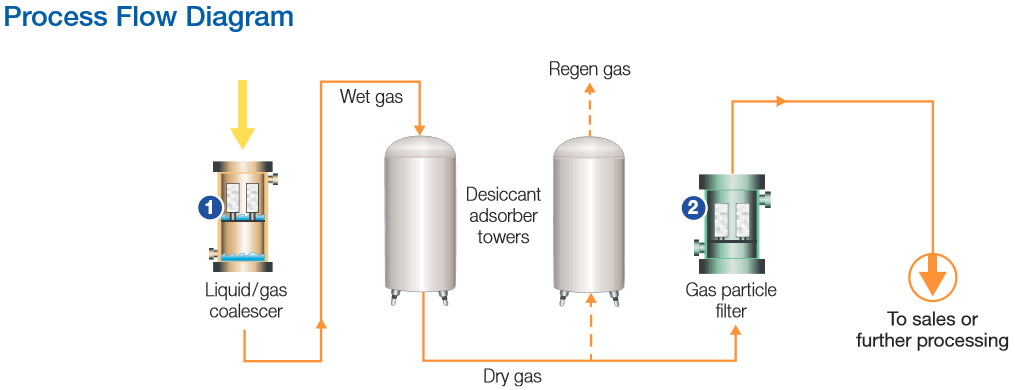

شکل ۱ یک واحد نمزدایی با خشککننده جامد را بهطور معمول نشان میدهد. گاز مرطوب ورودی باید فیلتر شده تا آلایندههای جامد و مایع موجود در گاز حذف شود. گاز فیلترشده در حین فرآیند نمزدایی بهصورت عمودی به سمت پایین از طریق یک جذبکننده حاوی بستر خشککننده عبور میکند. ترتیب جریان به سمت پایین، اختلال در بستر ناشی از سرعت بالای گاز در حین جذب را کاهش میدهد. گازی که عملاً خشک شده است، از پایین برج خارج میشود و برای فرآوری یا فروش آماده است.

بیشتر سیستمهای جذب دارای دو یا چند برج جذب هستند که این امکان را فراهم میکند که یکی از برجها احیا شود در حالی که برج(های) دیگر در حال کار هستند.در حین اینکه یک جذبکننده در حال خشکسازی است، جذبکننده دیگر توسط یک جریان گرم از گاز ورودی از هیتر (heater) احیا میشود. یک هیتر مستقیم، گاز داغ یا یک هیتر غیرمستقیم، روغن داغ و بخار میتواند حرارت لازم برای احیای بستر را تأمین کند. گاز احیا کننده معمولاً بهصورت عمودی از پایین به سمت بالا از طریق بستر جریان مییابد تا احیای کامل قسمت پایینی بستر، که آخرین منطقهای است که با گاز در حال خشکسازی تماس دارد، تضمین شود.

قبل از ورود گاز به بستر جاذب (مانند مولکولارسیوها)، لازم است که گاز طبیعی تا حد امکان از آلودگیهای جامد و مایع پاکسازی شود. مواد جامد یا مایع باید حذف شوند زیرا آنها بستر جاذب را آلوده میکنند، باعث افزایش افت فشار در امتداد بستر و حتی گرفتگی میشوند و نیز میتوانند باعث کاهش کارایی بسترهای جاذب، کاهش ظرفیت نمزدایی و حتی آسیب به تجهیزات گردند. آب آزاد و هیدروکربنها نیز میتوانند باعث شکستن و پودر شدن جاذب میشود. در حالی که هیدروکربنها در هنگام احیا روی دانهها میسوزند و به تدریج توانایی حذف رطوبت را کاهش میدهند. برای این منظور، فیلتراسیون گاز به طور معمول به دو مرحله اساسی تقسیم میشود:

– فیلتراسیون ذرات جامد:

این مرحله شامل حذف ذرات جامد معلق در جریان گاز است. ذرات جامد میتوانند ناشی از خط لولهها، خوردگی تجهیزات، یا سایر آلایندههای محیطی باشند. هدف اصلی این مرحله، حذف ذرات جامد بزرگتر از یک اندازه مشخص است تا از آسیب به تجهیزات پاییندستی و جلوگیری از انسداد بستر جاذب جلوگیری شود.

– حذف ذرات مایع:

مرحله دوم شامل حذف ذرات مایع از گاز است. ذرات مایع ممکن است شامل هیدروکربنهای مایع یا آب باشند که اگر به بستر جاذب برسند، میتوانند باعث کاهش کارایی جاذبها و آسیب رساندن به ساختار آنها شوند. مایعات همچنین میتوانند باعث کاهش ظرفیت نمزدایی بسترهای جاذب و تولید فشار اضافی در سیستم شوند. برای این منظور فیلترهای کوالسر مورد استفاده قرار میگیرند. کوالسر یک نوع خاص از فیلتر است که مایعات پراکنده در جریان گاز را به قطرات بزرگتر تبدیل میکند. این قطرات بزرگتر به راحتی میتوانند توسط گرانش یا مکانیزمهای دیگر از جریان گاز جدا شوند. کوالسرها به طور عمده برای جدا کردن آب و هیدروکربنهای مایع از گاز مورد استفاده قرار میگیرند (جهت اطلاعات بیشتر مقاله فیلترهای کوالسر چگونه کار میکنند را مطالعه کنید).

این سیستم فیلتراسیون شامل یک المنت فیلتر ذرات در مرحله اول با جریان از “بیرون به داخل” و یک المنت کوالسر در مرحله دوم با جریان از “داخل به بیرون” است. این نوع فیلترها در انواع تکنولوژیهای مختلف در دو پیکربندی عمودی و افقی موجود هستند (جهت کسب اطلاعات بیشتر مقاله فیلتراسیون گاز ورودی در فرایند شیرین سازی گاز را مطالعه فرمایید).

یکی از ویژگیهای این سیستم فیلتراسیون قابلیت سفارشی سازی آن است که گزینههای متعددی از پیکربندیهای قابل تنظیم را ارائه میدهد و به بهره برداران این امکان را میدهد که بهرهوری فیلتراسیون را براساس آلایندههای موجود در جریان فرآیند بهینه کند. نکته کلیدی در این سیستم فیلتراسیون آن است که مشکلات کاهش ظرفیت که در فیلتراسیون متداول وجود دارد، آن را محدود نمیکند.

با گذشت زمان، مولکولارسیو ذرات ریز خشککنندهای را آزاد میکند که ذراتی ساینده هستند و میتوانند به فرایندها و ابزارآلات بعدی آسیب برسانند.

ذرات خشک کننده که در جریان گاز وجود دارند میتوانند مشکلات زیر را ایجاد کنند:

برای جلوگیری از عبور این ذرات ریز به بخشهای بعدی، استفاده از فیلتر ذرات با راندمان بالا توصیه میشود. در هر نوع از فرایند رطوبت زدایی از گاز طبیعی توسط جاذب ها، فرآیند دارای سیستمهای فیلتراسیون میباشد.

از آنجایی که هر برج در معرض نوسان دمای چرخهای است، با گذشت زمان برخی از مهرههای جاذب خرد میشوند و ریزگردها و پودر تولید میکنند. این مواد جامد میتوانند مشکلات عملیاتی در فرآیندهای پاییندست و برای سیکل احیای گاز ایجاد کنند. بنابراین، فیلترهای مکانیکی باید در طرفهای خروجی واحد خشکسازی گاز و قبل از کلد باکس گاز نصب شوند.

فیلترهای گاز خشک (که به عنوان فیلترهای ذرات گاز یا فیلترهای گرد و غبار نیز شناخته میشوند) برای حذف آلایندههای جامد از گاز طبیعی در شرایطی که هیچ مایعی وجود ندارد، طراحی شدهاند. این فیلترها به کارتریجهای با الیاف مصنوعی با کارایی بالا مجهز شدهاند و روشی مؤثر برای فیلتر کردن مقادیر کم تا متوسط جامدات ارائه میدهند. این امر به منظور محافظت از تجهیزات حیاتی در کاربردهای خط لوله انجام میشود، به طوری که ذرات جامد موجود در گاز حذف شده و عملکرد تجهیزات بهینه باقی بماند.

کاربردهای اصلی فیلترهای گاز خشک:

آلایندههایی که توسط فیلترهای گاز خشک تصفیه میشوند ممکن است شامل موارد زیر باشند:

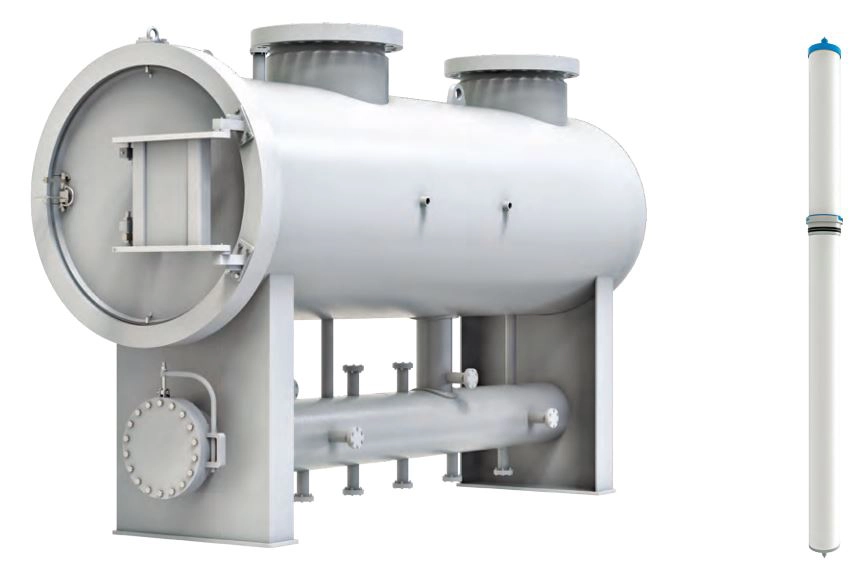

فیلترهای ذرات گاز خشک در پیکربندیهای عمودی یا افقی (شکل ۳) و در طیف گستردهای از اندازهها موجود هستند تا متناسب با هر نوع کاربرد باشند. این تنوع در طراحی و اندازه به کاربران امکان میدهد تا فیلتر مناسبی برای نیازهای خاص خطوط لوله و فرآیندهای صنعتی خود انتخاب کنند.

گاهی اوقات قبل بعد از فیلترهای مولکولارسیو و قبل از ورود به مرحله بعد یک پات استرینر (pot strainer) قرار داده میشود (شکل ۴). معمولاً پات استرینر با درجه فیلتراسیون بالاتر (مثلاً ۱۰۰ میکرون) در شرایطی استفاده میشود که نگرانی بابت ورود ذرات بزرگتر به تجهیزات حساس وجود داشته باشد، حتی اگر فیلتر دقیقتری با میکرون پایینتر (۱ تا ۱۰ میکرون) قبل از آن قرار گرفته باشد.

فیلترهای ریزتر و با درجه بندی میکرونی پایینتر، برای جلوگیری از عبور ذرات بسیار ریز استفاده میشوند، اما ممکن است به دلیل شکستگی یا ساییدگی ذرات درشت از مواد مولکولارسیو و بسترهای خشککن یا خود فیلترها به جریان وارد شوند. یک پات استرینر با درجه میکرون بالاتر میتواند از این ذرات درشت به خوبی جلوگیری کند. اگر فیلتر ریز با میکرون پایینتر به دلیل خرابی ناگهانی یا عبور غیرمنتظره ذرات از بسترهای قبلی کارایی خود را از دست بدهد، پات استرینر به عنوان یک خط دفاعی دوم عمل میکند. در چنین شرایطی، این قطعه نقش بسیار مهمی در حفظ ایمنی تجهیزات پاییندستی دارد. گاهی ممکن است ذراتی در جریان گاز تجمع یافته یا در خط لوله به دلیل لرزش، حرارت یا فرسایش وارد جریان شوند که پات استرینر به گونهای طراحی شده که این ذرات را بدون تأثیر زیاد بر جریان گاز گرفته و حذف کند تا از تجهیزات پایین دست محافظت شود.

در یک نوع طراحی میتوان فیلترهای مولکولارسیو را در پات استرینر قرار داد و یک طراحی سبدی شکل ایجاد کرد (شکل ۵). طراحی سبدی شکل این کارتریجها نصب و تعویض آسان را فراهم میکند و همزمان آلایندهها را جدا کرده و از ریزش آنها به داخل مخزن هنگام تعویض کارتریجها جلوگیری میکند. این ویژگی از ریزش آلایندهها به بخش تمیز مخزن فیلتر جلوگیری میکند که ممکن است پس از راهاندازی به تجهیزات پاییندستی منتقل شوند. در این کاربرد یک واشرChevron® یک آببندی محکم ایجاد میکند که با پر شدن کارتریج از آلایندهها تنگتر میشود و از نشت در اختلاف فشار بالا جلوگیری میکند. البته این نکته قابل ذکر است که این سیستم فیلتراسیون تنها برای حجم کم گاز خشک خروجی قابل استفاده است.

کارتریجها درون هوزینگ بهمرور زمان در اثر جمعآوری ذرات جامد کثیف میشوند. با این اتفاق، اختلاف فشار بین اتصالات فلنج ورودی و خروجی مخزن شروع به افزایش میکند. زمانی که این اختلاف فشار به مقدار توصیهشده رسید، هوزینگ باید از خط خارج شود و کارتریجهای مصرفشده با کارتریجهای تمیز جایگزین شوند.

این طراحی مخزن معمولاً به صورت پیچشده در خط نصب میشود. در طراحی این سیستم فیلراسیون باید اطمینان حاصل شود که فضای کافی در بالا و اطراف درپوش وجود دارد تا فضای لازم برای نصب و برداشتن کارتریجها و تخلیه هوا فراهم شود.

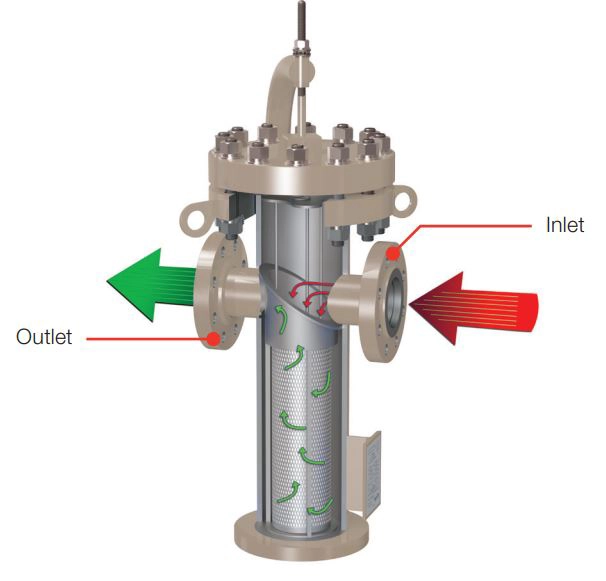

نحوه کارکرد:

گاز طبیعی از طریق نازل وارد هوزینگ (housing) میشود و از طریق کارتریجهای فیلتر عبور میکند. جهت جریان از خارج به داخل از المنتهای فیلتر عبور میکند که این فرآیند امکان استفاده حداکثری از مدیای فیلتر را فراهم میسازد. چندین جنبه مهم طراحی شامل موارد زیر هستند:

واحدها بر اساس الزامات کد ASME ساخته میشوند و میتوانند با انواع مختلفی از سیستمهای باز و بسته سریع (quick opening closures) و سبکهای مختلف المنتهای فیلتر عرضه شوند تا متناسب با بیشتر کاربردها باشند.

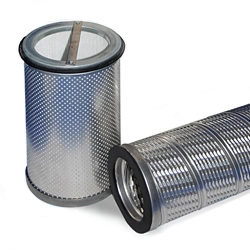

کارتریج استاندارد برای فیلتر گاز خشک، کارتریجهای چیندار با راندمان بالا است. این کارتریج با یک هسته داخلی و یک گارد خارجی باید طراحی شود تا در کاربردهای با جریان بالا از فرسایش محافظت کند و حداکثر ظرفیت نگهداری گرد و غبار را فراهم سازد (شکل ۶).

برای کاربردهایی که شامل آلایندههای جامد حساس به برش هستند، کارتریجهای عمقی (شکل ۷) نیز موجود است تا در صورت خرد شدن ذرات در اثر برخورد با مدیا یا ساپورت (support) در عمق فیلتر به دام بیافتند. ترکیب سه لایه الیاف به صورت استوانهای به همراه طراحی عمق گرادیانی مهندسیشده، همگی در یک ماتریس یکپارچه، ظرفیت نگهداری گرد و غبار را در مقایسه با کارتریجهای عمقی متداول به شکل قابلتوجهی بهبود میبخشند.

مزایای این نوع طراحی نسبت به کارتریج چیندار عبارتند از:

راه حل دیگری که میتوان برای کاهش وزن فیلتر و در نتیجه کاهش احتمال آسیبها مانند شکستگیها به کار برد، استفاده از گارد با جنس پلی پروپیلن مستحکم است که نمونه هایی از آن در شکلهای ۸ و ۹ به ترتیب برای فیلترهای سطحی و عمقی نشان داده شده است.

ترفند دیگر استفاده از نخ به صورت مارپیچ (spiral roving) بر روی سطح خارجی مدیا در مورد کارتریجهای چیندار است (شکل ۱۰). این مارپیجها از حرکت و تغییر شکل و در نتیجه آسیب رسیدن به مدیا جلوگیری میکنند.

مدیای فیلتر باید به گونهای باشد که در اثر برخورد ذرات با سرعت بالا که در بسیاری از جریانهای هوا و گاز وجود دارند، آسیب نبیند یا از بین نرود و همچنین حضور مواد شیمیایی و آب بر عملکرد آن تأثیر منفی نگذارد. مدیاهای سنتتیک معمولا مقاوم در برابر مواد شیمیایی و آب هستند. با نصب این نوع مدیا، خطر خرابی ناشی از خوردگی یا فرسایش کارتریج به حداقل میرسد.

مدیای پلیاستر با درجه مطلق بالاترین سطح محافظت را در برابر پارگی، تورم و حمله شیمیایی فراهم میکند. پارگی و حمله شیمیایی میتواند باعث ایجاد سوراخهایی در مدیای فیلتر شود. در این حالت، اپراتورها اختلاف فشار پایینی را میخوانند و به اشتباه تصور میکنند که المنتهای فیلتر تمیز و در شرایط خوبی هستند. در همین حین، آلایندههای مضر از طریق سوراخهای مدیا عبور کرده و تجهیزات پاییندستی را آلوده میکنند. تورم باعث افزایش سریع اختلاف فشار میشود، حتی زمانی که ممکن است مقدار کمی آلاینده در مدیای فیلتر وجود داشته باشد. این امر عمر المنت فیلتر را کاهش داده و نیاز به تعویض مکرر آن را افزایش میدهد. استفاده از مدیا با جنس پلیاستر این ریسکها را کاهش دهید.

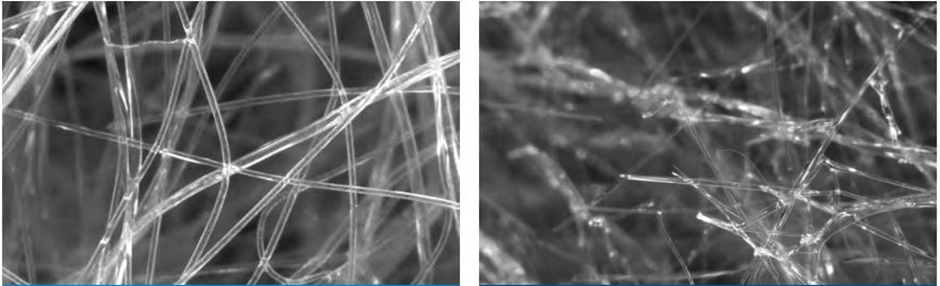

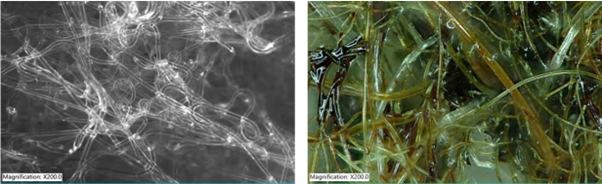

مدیاهای مبتنی بر الیاف شیشه به دلیل ماهیت شکننده خود در این کاربردها با محدودیتهای قابل توجهی مواجه هستند. همانطور که در تصاویر میکروسکوپ الکترونی روبشی (SEM) مربوط به مدیاهای ساختهشده از دو ماده مختلف، در مسیر خروجی بسترهای مولکولارسیو در شکل ۱۱ مشاهده میشود، الیاف پلیاستر (تصویر سمت چپ) به دلیل استحکام بالاتر در برابر جریان گاز، دارای اندازه و الگوی منافذ بهدقت کنترلشدهای هستند. در مقابل، الیاف شیشه بهدلیل ماهیت شکننده خود، الگوهای منافذ نامنظم و غیرقابل پیشبینی را نشان میدهند که این امر میتواند عملکرد فیلتراسیون را تحت تأثیر قرار دهد.

اما زمانی که نیاز به فرایند کوالسینگ علاوه بر حذف ذرات باشد، از کارتریج فیلتر عمقی با ترکیب الیاف پلیاستر و الیاف شیشه استفاده میشود.

مدیای سلولز آغشته به رزین اپوکسی نیز در برخی کاربردها که امکان استفاده از الیاف پلیاستر بهدلیل سازگاری شیمیایی وجود ندارد، بهکار میرود. زیرا سلولز با طیف وسیعی از مواد شیمیایی سازگار است و بنابراین میتواند در ارتباط با انواع مختلف گازها نظیر نیتروژن، آمونیاک و گاز طبیعی مورد استفاده قرار گیرد.

از منظر فناوری تولید مدیا، تکنیک اسپان باند بهطور گستردهای مورد تأیید و پذیرش قرار گرفته است. کارتریجهای اسپان باند در کاربردهای گازی از نظر عملکردی نسبت به کارتریجهای رزین باند و ملت بلون مزایای قابل توجهی ارائه میدهند، زیرا مدیاهای تولیدشده با این روش دارای اندازه و الگوی منافذ کنترلشدهای هستند (شکل ۱۱). در مقابل، تکنیک ملت بلون، همانطور که در تصویر میکروسکوپ الکترونی روبشی (SEM) شکل ۱۲ (سمت چپ) مشاهده میشود، تحت تأثیر فشار ناشی از عبور جریان گاز، منجر به تجمع الیاف و تخریب ساختار مدیا میشود. از سوی دیگر، در تکنیک رزین باند (شکل ۱۲ سمت راست)، وجود رزین موجب مسدود شدن فضاهای خالی بین الیاف میگردد که این امر منجر به افزایش افت فشار میشود. اما در مقابل استفاده ار رزین باعث کاهش قابل توجه مهاجرت الیاف مدیا میشود.

بخار آب از گاز با تماس نزدیک با یک ماده خشککننده مایع جاذب رطوبت در فرآیند خشکسازی جذب (absorption dehydration) حذف میشود. این تماس معمولاً در برجهای پر شده یا دارای سینی انجام میگیرد. گلایکولها به طور گستردهای به عنوان خشککنندههای مایع مؤثر استفاده شدهاند. خشکسازی از طریق جذب با گلایکول معمولاً از نظر اقتصادی جذابتر از خشکسازی با خشککننده جامد است، زمانی که هر دو فرآیند قادر به دستیابی به نقطه شبنم مورد نیاز باشند.

گلایکولهایی که برای نمزدایی گاز طبیعی استفاده میشوند شامل اتیلن گلایکول (EG)، دیاتیلن گلایکول (DEG) ، تریاتیلن گلایکول (TEG) و تترااتیلن گلایکول (T4EG) هستند. بهطور معمول، یک نوع گلایکول خالص در نمزدایی استفاده میشود، اما گاهی اوقات ترکیب گلایکولها از نظر اقتصادی مقرون به صرفه است است. تریاتیلن گلایکول (TEG) به دلیل راندمان بالاتر، هزینه عملیاتی کمتر و قابلیت اطمینان در عملیات، تقریباً بهطور جهانی پذیرفته شده است و از لحاظ اقتصادی مقرون به صرفهترین گلایکول محسوب میشود. تریاتیلن گلایکول به طور موفقیتآمیزی برای نمزدایی گازهای طبیعی شیرین و ترش در محدودههای وسیعی از شرایط عملیاتی مورد استفاده قرار گرفته است. کاهش نقطه شبنم بین ۴۰ درجه فارنهایت تا ۱۴۰ درجه فارنهایت میتواند در فشار گاز بین ۲۵ psig تا ۲۵۰۰ psig و دمای گاز بین ۴۰ درجه فارنهایت و ۱۶۰ درجه فارنهایت حاصل شود. میزان کاهش نقطه شبنم به دمای تعادلی نقطه شبنم برای یک غلظت مشخص TEG و دمای تماس بستگی دارد. افزایش ویسکوزیته گلایکول ممکن است در دماهای تماس پایین مشکلاتی ایجاد کند. بنابراین، گرم کردن گاز طبیعی ممکن است مطلوب باشد. جریانهای گاز بسیار داغ معمولاً قبل از نمزدایی خنک میشوند تا از تبخیر شدن TEG جلوگیری شود.

سیستمهای خشککن گلایکول چندین مزیت دارند از جمله:

گاز ورودی باید تمیز شود تا تمامی آب مایع، هیدروکربنها، موم، شن، گل حفاری و سایر ناخالصیها حذف شوند. این مواد میتوانند باعث کف کردن شدید، سرریز شدن، افزایش تلفات گلایکول، کاهش کارایی و افزایش هزینههای نگهداری در برج یا جاذب نمزدایی شوند. این ناخالصیها را میتوان با استفاده از یک اسکرابر (scrubber)، جداکننده، یا حتی فیلتر جداکننده برای گازهای بسیار آلوده حذف کرد. متانول که در سر چاه به عنوان مهارکننده هیدرات تزریق میشود، میتواند مشکلات متعددی برای واحدهای نمزدایی گلیکول ایجاد کند. متانول نیاز به حرارت در سیستم احیای گلایکول را افزایش میدهد. تودههای مایع متانول میتوانند باعث سرریز شدن در جاذب شوند. بخار متانول که همراه با بخار آب از سیستم بازیافت خارج میشود، خطرناک است و باید بازیافت یا در غلظتهای غیرخطرناک تخلیه شود.

به دلیل محیط بسیار خورنده و آلوده، فرآیندهای خشککردن گلایکول نیاز به یک سیستم بهینه فیلترکردن/جداسازی دارند تا به درستی عمل کنند. به ندرت یک آلاینده واحد مسئول مشکلات عملیاتی است. آلایندههای جامد و مایع در گاز ورودی به جاذب و جریان گلایکول در چرخش باعث کفسازی، گرفتگی سینیها، رسوبگذاری در مبدلهای حرارتی و ریبویلر و شکست آببندی پمپها میشوند.

کفسازی در جاذب میتواند منجر به از دست رفتن گلایکول، کاهش ظرفیت عملیاتی و تولید محصول غیر استاندارد شود. یک سیستم فیلتراسیون بهخوبی طراحی نشده میتواند منجر به تغییرات مکرر و غیرضروری عناصر، گاز غیر استاندارد، زمان توقف بیش از حد و هزینههای عملیاتی بالا شود.

نمودار شکل ۱۳ فرآیند و جریان یک خشککننده گلایکول معمولی را نشان میدهد. فرآیند خشکسازی به شرح زیر قابل توصیف است (این نمودار باید بهعنوان یک مثال کلی از جایی که سیستمهای فیلتراسیون میتوانند در فرآیند خشکسازی گلایکول قرار بگیرند، در نظر گرفته شود. این فرآیندها بین شرکتها و تأسیسات مختلف متفاوت خواهند بود. بنابراین، هر کاربرد باید بهطور جداگانه بررسی و در نظر گرفته شود تا فناوری سیستم فیلتراسیون صحیح انتخاب شود):

حذف ضعیف جامدات و مایعات معمولاً منجر به انسداد سینیهای کنتاکتور، کاهش کارایی آن و بروز مکرر کف میشود. این موارد همگی منجر به افزایش هزینههای عملیاتی و کاهش تولید میگردد.

از طرف دیگر، حذف ناکافی آلایندهها در گاز ورودی به میزان بالایی منجر به نفوذ زیاد ذرات آلاینده به حلقه احیای گلایکول میشود که منجر به گلایکول سیاه یا تیره رنگ میشود که شاخص اصلی عملکرد فرآیند است. نشانههای رایج عبارتند از افزایش نیاز به دماهای بالاتر در ریبویلر (reboiler) به دلیل ککگذاری روی مشعلها یا کارایی پایین در مبدل حرارتی به دلیل رسوب لولهها است.

در جدا کننده فلش تانک، هرگونه گاز اضافی تخلیه از طریق یک شیر فشار معکوس خارج میشود. جداکننده فلش مجهز به کنترل سطح مایع و شیر موتوری دیافراگمی است که جریان گلایکول غنی را از طریق یک کویل مبدل حرارتی (heat exchanger coil) در مخزن ذخیره سازی تخلیه میکند تا جریان گلایکول غنی را پیشگرم کند.

بنابراین، جریان گلایکول غنی که از فلش تانک خارج میشود وارد بستر کربن میشود تا هیدروکربنهای مایع و ترکیبات شیمیایی حذف شود. جهت حفاظت از بستر کربن یک فیلتر ذرات در بالا دست بستر کربن قرار داده میشود تا رسوبات و آلایندههای جامد حذف شود. در پایین دست یک بستر یک فیلتر ذرات با حذف ذرات کربن، کف و رسوب را کاهش میدهد و از بین رفتن گلایکول را به حدقل میرساند.

اطلاعات این سیستم فیلتراسیون پیشنهادی در جدول ۱خلاصه شده است.

مزایای یک سیستم فیلتراسیون بهینه در فرایند نمزدایی با استفاده از گلایکول عبارتند از:

حذف آب خطر تشکیل هیدرات را کاهش میدهد و خوردگی در تجهیزات فرآیند و لولهکشی را کاهش میدهد.

به دلیل حفظ کارایی بسترهای جاذب، مواد جاذب باید از آب آزاد و آلودگی هیدروکربنهای مایع محافظت شوند تا بتوانند عمر پیشبینی شده خود را داشته باشند. بنابراین، سیستم فیلتراسیون دو مرحلهای گاز ورودی ابتدا ذرات و هیدروکربنهای سنگین را حذف میکند، سپس گاز وارد بستر مولکولارسیو میشود تا رطوبت و ناخالصیهای باقیمانده را جذب کند و در نهایت یک فیلتر نهایی برای حذف ذرات آزاد شده از مولکولارسیو بهکار میرود تا گاز تمیز و خشک به تجهیزات حساس برسد.

با وجود فیلتر ریزتر در مرحله قبل، پات استرینربه عنوان یک لایه پشتیبانی و خط دفاعی اضطراری برای جلوگیری از عبور ذرات درشت و حفاظت از کل سیستم به کار میرود، و این یک رویکرد معمول در طراحی سیستمهای فیلتراسیون چندمرحلهای برای حفاظت حداکثری از تجهیزات حساس است.

اهمیت فیلترها در حلقه احیای گلایکول بسیار زیاد است. در صورتی که در این حلقه از فیلترهای ناکارآمد استفاده شود، سیستم با آلایندههایی مانند سولفید آهن، سیلیکا و هیدروکربنهای مایع که در حلقه احیا انباشته میشوند، تحت فشار قرار میگیرد و منجر به تخریب گلایکول، مشکلات کفسازی و آسیب به آببندی پمپ میشود. معمولا برای رفع مشکلات واحد نمزدایی با استفاده از گلایکول در قسمت ورودی کنتاکتور به دلیل بار آلودگی بالا از یک سیستم فیلتراسیون چند مرحلهای و برای گاز خشک خروجی از کوالسر یک مرحلهای با کارایی بالاو دقت ۰.۳ میکرون استفاده میشود. هم چنین در حلقه احیای گلایکول در بالادست بستر کربن از فیلترهای ذرات مایع برای محافظت و افزایش عمر بستر کربن استفاده میشود. فیلتر ذرات مایع در پاییندست بستر کربن هر گونه ذرات ریز کربن باقیمانده را جذب میکند.

[۱] Guo, Boyan, and Ali Ghalambor. Natural gas engineering handbook. Elsevier, 2014.

[۲] Sutherland, Kenneth S., and George Chase. Filters and filtration handbook. Elsevier, 2011.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست