گاز طبیعی همیشه سطح معینی از آلودگی خواهد داشت و قبل از استفاده باید الزامات کیفی دقیقی داشته باشد. این گاز بسته به آلایندههای موجود به دو دسته شیرین یا ترش طبقهبندی میشود. گاز شیرین دارای مشکلات کمتری است که برای فروش و حمل و نقل ترجیح داده میشود، در حالی که گاز ترش باید وارد مراحل تصفیه و پالایش بیشتر شود. فرایند بر پایه آمین مقرون به صرفهترین و پرکاربردترین فرآیند برای شیرین سازی گاز است. در فرایند تصفیه آمین آلایندهها شامل مایعات گاز متراکم در ورودی و ذرات جامد و گرد و غبار میتوانند باعث اختلالات جدی در فرایند شوند، کارایی سیستم را کاهش دهند و باعث خوردگی، گرفتگی و انتقال حرارت ضعیف شوند. در چنین شرایطی، فیلترها به کاهش سطوح ذرات آلاینده در فرایند کمک میکنند تا کنترل فرآیند بهبود یابد، قابلیت شیرین سازی گاز بیشتر شود و عمر محلول آمین نیز افزایش یابد. در این مقاله، مراحل فرآیند شیرینسازی گاز طبیعی برای برآورده کردن نیازهای حمل و نقل و بازار، روش های مختلف و چرایی حذف آلایندهها را بررسی میکنیم.

گاز طبیعی به دلیل انتشار کمتر دی اکسید کربن در هر کیلووات ساعت میتواند انرژی پاکتری نسبت به سایر سوختهای فسیلی مانند زغال سنگ و هیدروکربنهای مایع ارائه دهد. تقاضا برای گاز طبیعی در دهه اخیر چشمگیر بوده است. در واقع گاز طبیعی یک قانون بزرگ در اقتصاد و توسعه جهانی اخیر است و مهمترین و محبوبترین سوخت فسیلی در عصر حاضر و آینده نیز میباشد. با این حال، از آنجایی که گاز طبیعی در مخازن عمیق زیرزمینی وجود دارد، بنابراین ممکن است حاوی چندین جزء غیر هیدروکربنی مانند سولفید هیدروژن (H۲S) و دی اکسید کربن (CO۲) و ديگر گازهاي اسيدی مانند سولفيد کربني (COS)، مرکاپتانها (RSH) و دی سولفید کربن (CS۲) باشد. این ناخالصیها ترکیبات نامطلوبی هستند و مشکلات فنی متعددی از جمله خوردگی و آلودگی محیط را ایجاد میکنند. گاز طبیعی قبل از اینکه یک ماده اولیه یا سوخت باشد، باید چندین مرحله تصفیه را برای حذف آلایندهها، هیدروکربنهای سنگین و آب انجام دهد. سختگیرانهترین مقررات در فرآوری گاز طبیعی در مورد فرآیند شیرین سازی اعمال میشود که هدف آن حذف تمام یا بخشی از گازهای اسیدی برای برآورده کردن کیفیت گاز برای مصرف کننده است. مقرراتهای گاز، محتوای H۲S را حدود pmm 4 و CO۲ را حدود ۲% تا ۳% در جریان گاز طبیعی مجاز میداند به طوری که ارزش حرارتی مورد نیاز را برآورده میکند. نیاز شدید برای حذف H۲S از سمیت و خورندگی آن ناشی میشود.

فراوری گاز طبیعی میتواند بسته به سطوح کیفی خط لوله گاز خشک، دما، فشار و غلظت ترکیبات از نظر پیچیدگی متفاوت باشد. عملیات تصفیه و فراوری گاز طبیعی و سایر محصولات مرتبط شامل آبگیری با حذف بخار آب (که باعث تسریع در خوردگی در حضور H۲S میشود)، شیرین سازی گاز اسیدی با حذف H۲S و CO۲ (هر دوگاز مضر هستند، به خصوص H۲S که در صورت سوزاندن سمی است و SO۲ و SO۳ تولید میکند که برای مصرف کننده آزار دهنده است. هر دو گاز در حضور آب خورنده هستند. هم چنین CO۲ ارزش گرمایی کمتری نسبت به گاز طبیعی دارد) و جداسازی و شکستن هیدروکربنهای مایع معروف به مایع گاز طبیعی (natural gas liquid) (برای خطوط لوله، انتقال دو فاز مایع وگاز یک مشکل جدی است).

شیرین کردن گاز فرایندی است که ناخالصیهای اسیدی را حذف میکند. روش شیرین سازی میتواند شامل روشهای مختلف زیادی باشد اما همه این روشها یک ویژگی مشترک دارند و آن این است که همگی شامل یک فرایند فیزیکی یا شیمیایی برای جداسازی ترکیباتی از گاز طبیعی هستند تا آن را قابل فروش و قابل استفاده برای انسان کند.

فرآیند انتخاب شده برای شیرین کردن گاز ترش به شرایط کلی بستگی دارد:

روشهایی که برای شیرین سازی گاز استفاده میشوند را میتوان به سه روش زیر دسته بندی کرد:

در صنعت گاز طبیعی استفاده از حلالهای شیمیایی مانند آمینها به سایر موارد ترجیح داده میشود. اما در گازهای سنتزی از همه روشها بهره میبرند. حلالهای فیزیکی معمولی که در این صنعت مورد استفاده قرار میگیرند عبارتند از DEPG (Selexol or Coastal AGR)، NMP or N-Methyl-2- Pyrrolidone (Purisol) و Methanol (Rectisol), Propylene Carbonate (Fluor Solvent). در حالت مخلوط نیز معمولا مخلوطی از ترکیبات آمینی و حلال فیزیکی به کار برده میشود. به طور کلی هر روشی که بتواند میزان گوگرد و مشتقات آن را بیشتر کاهش دهد، به سایر روشها ترجیح داده میشود.

کربن دی اکسید معمولا در گاز طبیعی یافت میشود. جهت برآوردن الزامات خط لوله یا سایر الزامات خاص، جداسازی CO۲ ضروری است. غشاهای جداسازی CO۲ به طور گسترده برای کاربردهای حذف CO۲ مورد استفاده قرار گرفتهاند و مزایای اضافی حذف H۲S و H۲O را نیز به همراه دارند.

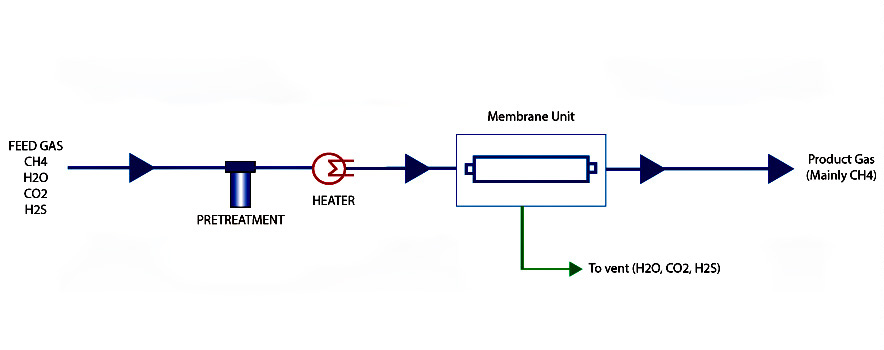

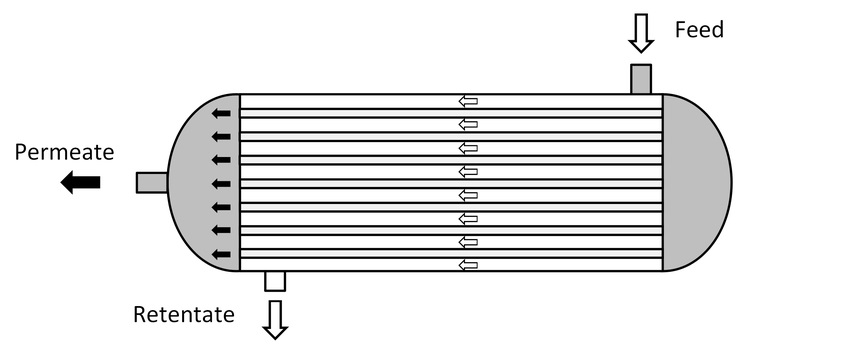

حذف گاز اسیدی با روش غشایی، یک روش کم هزینه برای نرخهای جریان گاز پایین است. غشاهای با گزینش پذیری بالای (CO۲ / CH۴) برای دستیابی به بالاترین بازیابی هیدروکربن مورد نیاز است. در یک سیستم غشایی معمولی، گاز تغذیه شده ابتدا فیلتر میشود تا هرگونه مایعات و ذرات معلق در هوا حذف شود. سپس گاز حرارت داده شده و وارد فیلترهای غشایی میشود. CO۲ و همچنین H۲S و H۲O ترجیحاً از طریق غشاء نفوذ میکنند. گاز غیر نفوذی، که عمدتا CH۴ است در فشار باقی میماند و گاز محصول است. شکل ۱ شماتیکی از سیستم حذف گاز ترش غشایی را نشان میدهد. حذف H۲S تا ۱۰ ppm و حذف CO۲ تا ۲-۴٪ با استفاده از این فرآیند قابل دستیابی است.

شکل ۲ یک غشای جداسازی CO۲در حال نصب را نشان میدهد. تجهیزات مورد نیاز این روش عبارتند از:

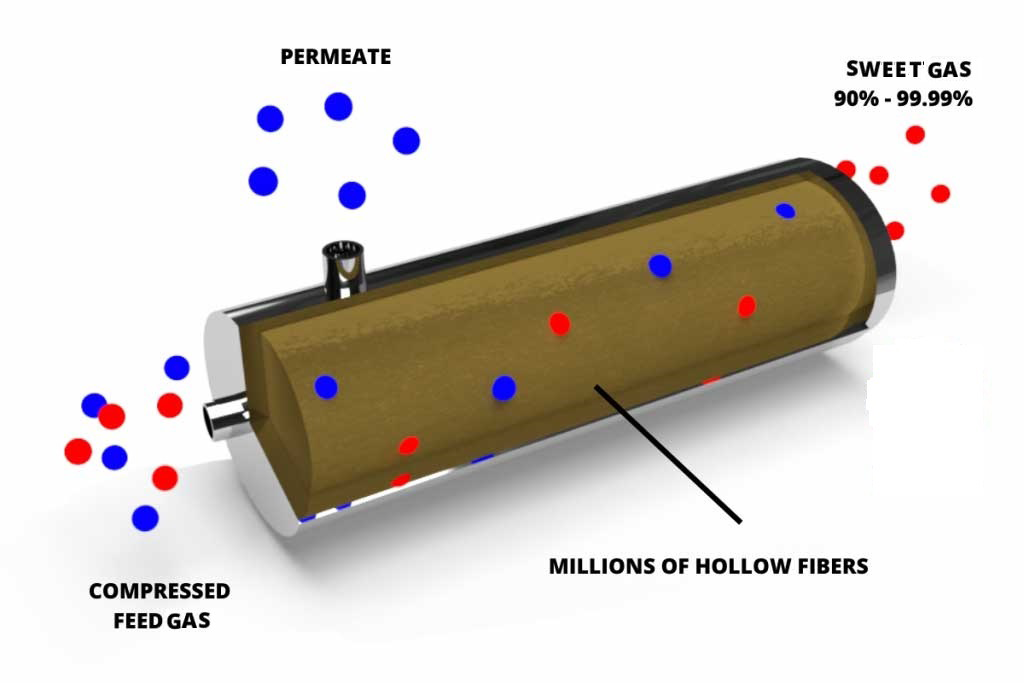

هر طرح کاربردی دارای فرمول شیمیایی و فرایند تولید منحصر به فرد است. در قلب فناوری جداسازی غشایی از جریان گاز طبیعی، مواد غشایی پلیمری وجود دارد که امکان عبور سریع تنها یک گاز را فراهم میکند، در حالی که عبور گازهای دیگر را با اعمال گرادیان فشار در سراسر غشا به حداقل میرساند.

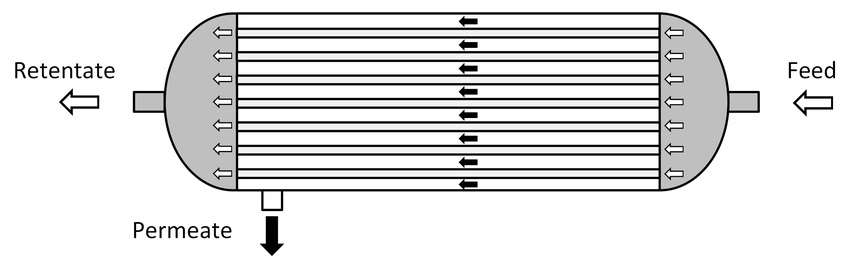

مواد غشایی به شکل الیاف تو خالی تولید میشوند تا حداکثر سطح را برای پردازش سریع حجم بالای گاز (که اغلب مورد نیاز است) فراهم کنند. الیاف در ماژولهایی با طولها و قطرهای مختلف بستهبندی میشوند تا نرخ جریان بسیار خاص و الزامات جداسازی را برآورده کنند. ماژولهای معمولی از نیم میلیون تا بیش از یک میلیون لیف در یک بسته دارند. شماتیک این نوع ماژول در شکل ۳ نشان داده شده است.

دو نوع پیکربندی ماژول در حال حاضر ارائه شده است:

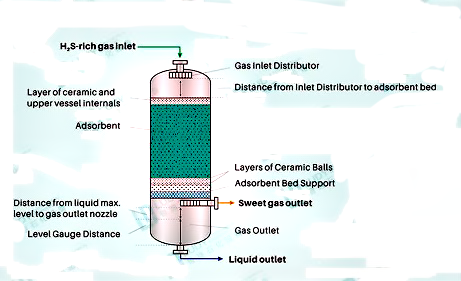

این روش از مواد جامد سنتز شده در یک بستر خشک برای از بین بردن ناخالصیهای گاز استفاده میکند. ساختار کریستالی این مواد، یک ماده جامد بسیار متخلخل با اندازه منافذ تقریبا یکسان ایجاد میکند. در داخل این منافذ، ساختار کریستالی با ایجاد بار قطبی موضعی، مکانهای فعال ایجاد میکنند. مولکولهای قطبی گاز مانند H۲S و آب به محض ورود به این منافذ پیوندهای یونی ضعیفی را در محلهای فعال تشکیل میدهند و مولکول های غیر قطبی به سایتهای فعال متصل نخواهند شد. بنابراین این بسترهای جامد، واحدهای غربال مولکولی را ایجاد کرده و گاز را شیرین میکنند.

غربالهای مولکولی با اندازههای مختلف منافذ موجود هستند. غربال مولکولی باید با اندازه منافذی انتخاب شود که H۲S و آب را جذب کند و از عبور هیدروکربنهای سنگین جلوگیری کند. CO۲ غیر قطبی است و به همین دلیل به مکانهای فعال متصل نمیشود و وارد منافذ میشود. شماتیک این فرایند در شکل ۶ نشان داده شده است.

به طور خاص ، در مورد فناوریهای مبتنی بر جذب فیزیکی، کربن فعال به عنوان شایعترین جاذب موجود شناخته میشود اما ظرفیت حذف گوگرد بسیار کمی دارد. ظرفیت جذب را میتوان با آغشته کردن کربن فعال به فلزات افزایش داد و در نتیجه جاذبهای کامپوزیتی ایجاد کرد که در آن فلز به شکل نانوذرات اکسیدی وجود دارد. ذراتی حاوی فلزات مختلف، از جمله کلسیم، آهن و منگنز، ظرفیت حذف گوگرد مشابهی با مواد کربن فعال کامپوزیتی دارند. جالب است بدانید این مواد قابلیت سنتز از مواد بازیافتی دارند.

فرایند جذب شیمیایی یه یک فرایند معمول در صنایع شیمیایی است که در آن جزء گاز توسط یک فاز مایع در یک برج حذف میشود. برجهای پیوسته و بسته دو نوع ستون هستند که در در مقیاس آزمایشی و صنعتی کاربرد دارند. دو فاز مایع و گاز میتوانند در یک جهت یا در دو جهت مخالف با یکدیگر تماس داده شوند. تقریبا در بیشتر موارد از روش تماس مخالف استفاده میشود. شرایط عملیاتی در تخمین راندمان فرآیند موثر است. سولفید هیدروژن به عنوان یک آلاینده سمی میتواند توسط حلالهایی خاصی حذف شود. با این حال، حلال آمین بهعنوان موفقترین و متداولترین حلال در حوزه صنعت شیرین سازی گاز محسوب میشود.

فرایند انتخاب شده باید در برآوردن مشخصات و الزامات مختلف مقرون به صرفه باشد. در سراسر جهان، مقررات، عموماً شعله ور شدن H۲S را محدود میکنند. شیرین کردن جریانهای گاز حاوی غلظتهای بسیار کم H۲S بسته به شرایط عمومی میتواند به روشهای مختلفی انجام شود. اگر جریان گاز ترش حاوی بیش از ۷۰ تا ۱۰۰ پوند گوگرد در روز به شکل H۲S در گاز ورودی باشد، معمولاً یک حلال شیمیایی احیاکننده برای شیرین کردن جریان گاز ترش انتخاب میشود. برای گاز ترش با محتوای بسیار کم H۲S، معمولاً از یک ماده شیمیایی شکار کننده استفاده میشود. در چنین مواردی، ماده شیمیایی مصرف میشود و روش دفع نهایی ماده شیمیایی مصرف شده مورد توجه است.

فرایند بر پایه آمین مقرون به صرفهترین و پرکاربردترین فرآیند برای شیرین سازی گاز است. با این حال، برای دبیهای کوچک تر، میتوان از جاذبهای غشایی یا بسترهای جامد نیز استفاده کرد.

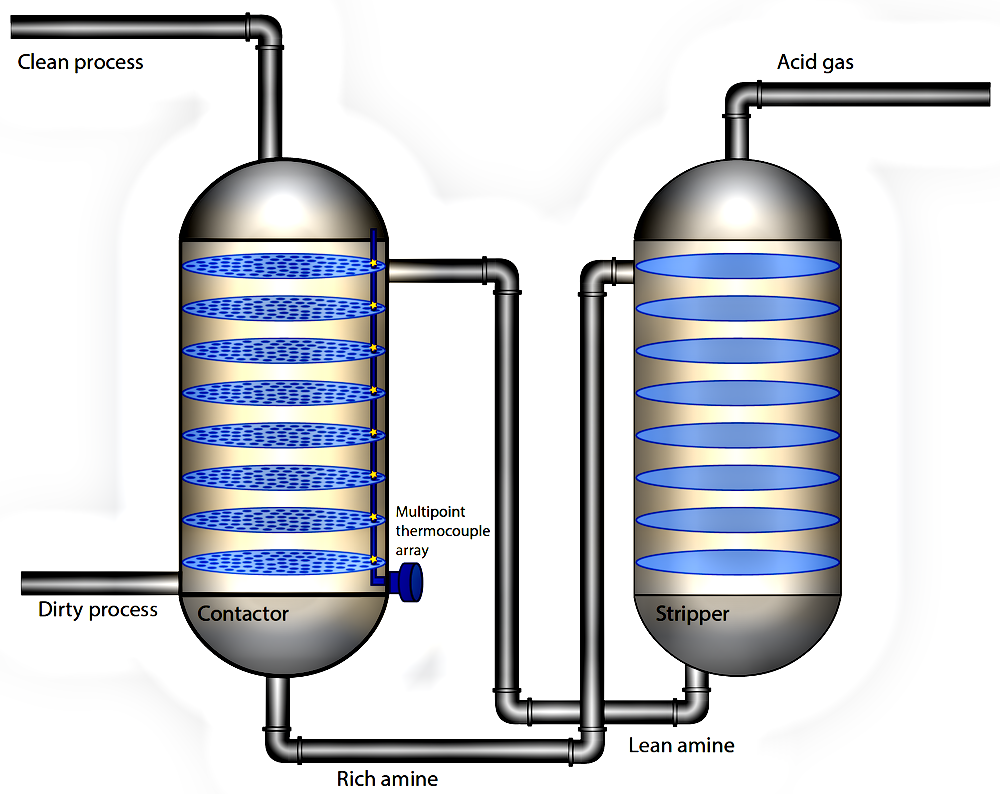

فرآیند شیرین سازی گاز آمین ممکن است محبوبترین فرآیند در زمینه صنعت گاز در نظر گرفته شود. در واقع، در این فرآیند از محلول آلکانامین (alkanamine) به عنوان یک حلال شیمیایی برای حذف گازهای اسیدی از جریان گاز طبیعی استفاده میشود. علاوهبر آلکانامین که میل ترکیبی بالایی نسبت به گازهای اسیدی دارد، انواع مختلفی از آمینها وجود دارد که در فرآیند آمین استفاده میشوند، مانند مونو اتانول آمین (monoethanolamine) (MEA). ولی از دهه ۱۹۷۰، به علت معايبی که مونو اتانول آمين داشت مانند خوردگی و هدر رفت حلال، دی متیل آمین (dimethylamine) (DMA) جایگزین آن شد. از اواسط دهه ۱۹۷۰ و بخصوص در دو دهه اخير متيل دی اتانول آمين (MDEA) به خاطر مزايايی مانند توانايی جداسازی گزينش پذير سولفيد هيدروژن در حضور دی اکسيد کربن، پايداری بالا و مصرف انرژی پايين برای بازيافت حلال کاربرد وسيعی در صنعت گاز پيدا کرده است. فرآیند آمین شامل چندین واحد عملیاتی به عنوان مثال، برج کنتاکتور، برج احیا کننده و مبدل حرارتی است. شکل ۷ فرایند ساده شده آمین را به صورت شماتیک نشان میدهد.

واکنش شیمیایی آمینها با H۲S و CO۲ در زیر آورده شده است:

۲RNH۲ + H۲S = (RNH۳)۲S

۲RNH۲ + CO۲ = RNHCOONH۳R *R = mono, di, tri-Ethanol

که در آن:

آلایندهها شامل مایعات گاز متراکم در ورودی و ذرات جامد و گرد و غبار میتوانند باعث اختلالات جدی در فرایند شوند و قابلیت شیرین سازی گاز را کاهش دهند. ذرات جامدی که وارد واحدهای آمین میشوند میتوانند شامل موارد زیر باشند:

این ذرات جامد میتوانند مشکلات مختلفی را در واحدهای آمین ایجاد کنند از جمله:

راه حل:

نصب و راهاندازی یک سیستم فیلتراسیون مناسب، یکی از اجزای کلیدی تمام سیستمهای آمینی است. هرچه آمین تمیزتر باشد، سیستم آمین بهتر عمل میکند. ثابت شده است که فیلتراسیون موثرترین و تنها سیستم حفاظتی برای حذف آلایندههایی مانند جامدات، هیدروکربنهای مایع و نمکهای پایدار در برابر حرارت است. فرایند فیلتراسیون راه حلهای مهندسی شده بهینهای را برای موارد زیر ارائه میدهد:

اگر این سیستمهای فیلتراسیون به درستی طراحی نشوند و یا برنامه کاری صحیحی را ارئه نکنند، واحدهای آمین به طور مرتب از مشکلات ناکارآمدی متعددی مانند هزینههای عملیاتی بالا، راندمان جداسازی H۲S/CO۲ پایین، تلفات آمین و هزینههای نگهداری بیش از حد رنج میبرند.

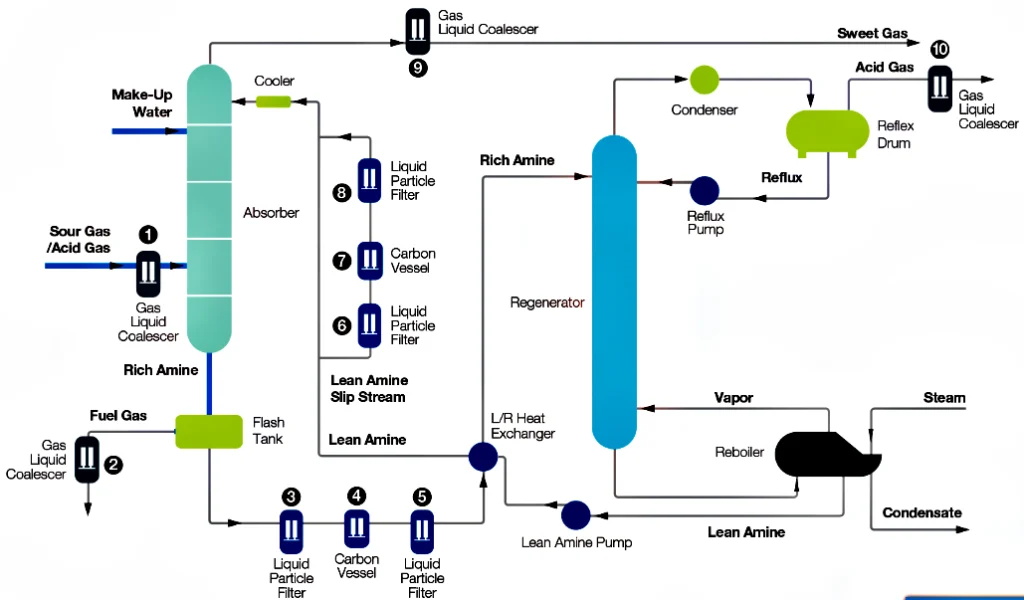

یک سیستم فیلتراسیون در شکل ۸ نشان داده شده است. در ابتدا، فیلتراسیون دو مرحلهای در جریان گاز طبیعی ورودی قبل از ورود به کنتاکتور، مایعات و جامدات حجیم را قبل از ورود به فرآیند شیرینسازی آمین از بین میبرد و احتمال کف کردن آمین را کاهش میدهد. فیلتر (۱) با کارکرد دوگانه ذرات جامد و ذرات مایعات را از جریان گاز خارج میکند، حذف میکند. یک فیلتر (۲) باید در پایین دست flash tank قرار داده شود تا با حذف آمین، آب و هیدروکربنهای سنگین، کیفیت گاز سوخت را حفظ کرده و از تجهیزات پایین دستی محافظت کند. برای این فیلتر برای هر بار تعویض المنت، محفظه فیلتر باید کاملا با آب شسته شود تا هرگونه باقیمانده گاز سولفید هیدروژن از بین برود. فیلترهایی باید در بالادست فیلتر کربن قرار داه شود تا از رسوب در بستر جلوگیری شود (۳ و ۶) و پس از آن بستر کربن (۴ و ۷) قرار دارد. هم چنین در پایین دست بستر کربن، یک فیلتر ذرات (۵ و ۸) با به دام انداختن ذرات کربنی که ممکن است از بستر به جریان آمین منتقل شود، از ورود آنها به جریان آمین جلوگیری میکند و پس از آن فیلتر کربن (۶ و ۹) قرار دارد. جهت حذف آمین حل شده یک فیلتر پس از Reflex Drum و جهت حذف آب، آمین و هیدروکربنهای مایع یک فیلتر در قسمت sweet gas تعبیه شده است. در مورد فیلترهایی که در سمت خنک فرایند قرار دارند، امکان استفاده از فیلترهای پلی پروپیلن نیز وجود دارد.

اطلاعات این سیستم پیشنهادی در جدول ۱خلاصه شده است.

حذف موثر و کارآمد H۲S، CO۲ و سایر آلایندهها از جریانهای گاز یک مسئله کلیدی در صنعت نفت و گاز است. این معمولاً با شستشوی مرطوب با استفاده از یک آلکانول آمین اختصاصی (به عنوان مثالMEA ،MDEA ،DMA ) برای “شیرین کردن” گاز ترش به دست میآید. در طی فرایند شیرین سازی گاز ترش، آلایندههای جامد و مایع باعث خوردگی و مهمتر از آن، کف و رسوب میشود. به منظور از بین بردن این مسائل، فیلترها اغلب در قسمتهای مختلف نصب میشوند تا آلایندهها را حذف کنند. فیلتراسیون یکی از مؤلفههای اساسی فرآیند شیرین سازی گاز است. فیلتراسیون محافظت از تجهیزات، افزایش کارآیی فرآیند، تضمین کیفیت محصول و حفظ ایمنی و استانداردهای زیست محیطی را تضمین میکند و در نهایت منجر به مزایای اقتصادی میشود.

[۱] Abdulrahman, R. K., and I. M. Sebastine. “Natural gas sweetening process simulation and optimization: A case study of Khurmala field in Iraqi Kurdistan region.” Journal of Natural Gas Science and Engineering 14 (2013): 116-120.

[۲] https://gsmblog-us.fujifilm.com/blog/what-is-natural-gas-sweetening/

[۳] https://petrowiki.spe.org/Sour_gas_sweetening#Cost_considerations

[۴] https://www.generon.com/product/carbon-dioxide-co2-separation/

[۵] https://www.mbkchemical.com/sure-gas-sweetening/

[۶] https://www.parker.com/us/en/divisions/industrial-gas-filtration-and-generation-division/industries/oil-and-gas/amine-sweeteing.html

[۷] https://www.jonellsystems.com/industries/oil-gas/amine-sweetening/

[۸] https://multimedia.3m.com/mws/media/1101594O/tab-filter-media-selection-in-aimine-gas-sweetening-systems.pdf

[۹] Liu, Lu, Qi Wu, Shunli Wang, Wei Lai, Peijun Zheng, Can Wang, Xin Wei, and Shuangjiang Luo. “Highly Selective and Hydrocarbon-Resistant Polyimide Hollow Fiber Membranes for Helium Recovery from Natural Gas.” Industrial & Engineering Chemistry Research 62, no. 1 (2022): 708-716.

[۱۰] Sadegh-Vaziri, Ramiar, and Matthaus U. Babler. “Removal of hydrogen sulfide with metal oxides in packed bed reactors—a review from a modeling perspective with practical implications.” Applied Sciences 9, no. 24 (2019): 5316.

[۱۱] Pudi, Abhimanyu, Mohsen Rezaei, Virginia Signorini, Martin Peter Andersson, Marco Giacinti Baschetti, and Seyed Soheil Mansouri. “Hydrogen sulfide capture and removal technologies: A comprehensive review of recent developments and emerging trends.” Separation and Purification Technology 298 (2022): 121448.

[۱۲] Farahbod, Farshad. “Investigation of gas sweetening by nanofluid in isothermal tower with consideration of thermodynamic equilibrium; experimentally and theoretically.” Separation and Purification Technology 211 (2019): 799-808.

[۱۳] http://www.oilngasprocess.com/category/gas-production-facility/acid-gas-treating/gas-sweetening-processes/solid-bed-absorption.

[۱۴] https://blog.wika.us/products/temperature-products/wika-chevron-partnership-maximizing-amine-contactor-efficiency/?doing_wp_cron=1719060224.4759540557861328125000

نویسنده: امین فروزان

ذخیره پست

ذخیره پست