سیستمهای آمین به دلایل مختلف با آلایندههای آلی و معدنی آلوده میشوند. این آلایندهها میتوانند مشکلات شدیدی مانند کف کردن و در نتیجه عملکرد ضعیف سیستم یا خوردگی ایجاد کنند که باعث کاهش طول عمر تجهیزات میشود. در هر سیستم شیرین سازی آمین بهطور کلی چهار نوع آلاینده وجود دارد که با روشهای متفاوتی باید با آنها مقابله کرد تا اثرات منفی آنها بر فرایند کاسته شود. فرآیندهای شیرینسازی با استفاده از آمین نیاز به نصب سیستم فیلتراسیون آمین در گردش دارد.

گاز طبیعی پس از استخراج، نیاز به فرآوری و انتقال دارد. شیرین کردن گاز یکی از فرآیندهای مهم تصفیه است که برای حذف آلایندههای اسیدی از گازهای طبیعی قبل از فروش و استفاده به کار میرود. در این فرایند حلالهای شیمیایی معروف به آلکانول آمینها معمولاً برای حذف سولفید هیدروژن (H۲S) و/یا دی اکسید کربن (CO۲) از هیدروکربنهای سبک (C1 تا C4) در پالایشگاهها و کارخانههای تولید گاز استفاده میشوند. H۲S و CO۲ “گازهای اسیدی” در نظر گرفته میشوند و به وسیله آمین پایه جذب شده و توسط آن حمل میشوند تا در احیا کننده (regenerator) آب و گازهای اسیدی از جریان حلال جدا شوند. جریان آمین احیا شده سپس به کنتاکتور (contactor) بازگردانده میشود تا فرایند ادامه پیدا کند.

اگرچه تلاش زیادی برای حفظ سیستم آمین از آلایندهها انجام میشود، تقریباً هر سیستمی با سه شکل متداول آلاینده مواجه میشود. اینها عبارتند از: ۱) جامدات به شکل محصولات خوردگی از سطوح سخت افزاری فلزی داخلی، ۲) هیدروکربنهای حباب شده که از جریان گاز ترش در کنتاکتور متراکم میشوند و ۳) نمکهای مقاوم در برابر حرارت که از واکنش آمین با اکسیژن و اسیدهای قویتر از H۲S و CO۲ تشکیل میشوند. با هر یک از این آلایندهها به روشی متفاوت در پالایشگاه گاز برخورد میشود، از اتخاذ تدابیری برای جلوگیری از ورود اولیه ذرات که در مقاله فیلتراسیون گاز ورودی در فرایند شیرینسازی گاز بهطور مفصل بحث شده است تا حذف آنها پس از راه یافتن یا تشکیل شدن در سیستم، که هر یک نیازمندیهای خاص و هزینههای مرتبط را به همراه دارد.

موثرترین و آسانترین راه آن است که سیستمهای آمین باید بهطور فعال برای حذف آلایندههایی که در غیر این صورت اجزای سیستم را آلوده میکنند و راندمان عملیاتی پالایشگاه یا کارخانه گاز را کاهش میدهند و بر بهرهوری و سودآوری کارخانه تأثیر منفی میگذارد، به سیستم فیلتراسیون مجهز شوند. در واحد شیرینسازی آمینی سه نوع فیلتر استفاده میشود، یکی برای حذف مواد جامد، یکی برای حذف ذرات مایع و دیگری برای حذف آلایندههای محلول. به عنوان مثال، فیلترهای کربن فعال معمولاً برای حذف آلایندههای محلول استفاده میشوند.

گفته شد که گازهای اسیدی توسط آمین جذب شده و از سمت آمین غنی (rich amine) از کنتاکتور خارج میشوند. با این حال، برخی از H۲S و CO۲ ممکن است با آب واکنش دهند و به ترتیب سولفوریک اسید و کربنیک اسید تشکیل دهند که هر دو نسبت به سطوح فلزی که سختافزار سیستم پردازش گاز را تشکیل میدهند بسیار خورنده هستند. این خوردگی سولفیدها، اکسیدها و هیدروکسیدهای عناصر آلیاژی اجزای مختلف سیستم را تولید میکند که محصولات جانبی آنها عمدتاً در فاز جامد با اندازه ذرات بین ۱ تا ۱۵۰ میکرون هستند. این ذرات جامد که به عنوان محصولات خوردگی سختافزاری شکل میگیرند، مشکل بسیاری از واحدهای آمین هستند. به همین دلیل، برای حذف محصولات حاصل از خوردگی در فاز جامد، انتخاب صحیح فیلتر ذرات با راندمان و ظرفیت نگهداری بالا برای دستیابی به عملکرد بهینه و مقرون به صرفه ضروری است. این فیلتر اغلب نادیده گرفته میشود، اما میتواند مهمترین عاملی باشد که یک عملیات آمینی بدون مشکل و روان را از عملیاتی که دارای مشکلات عملیاتی است جدا میکند.

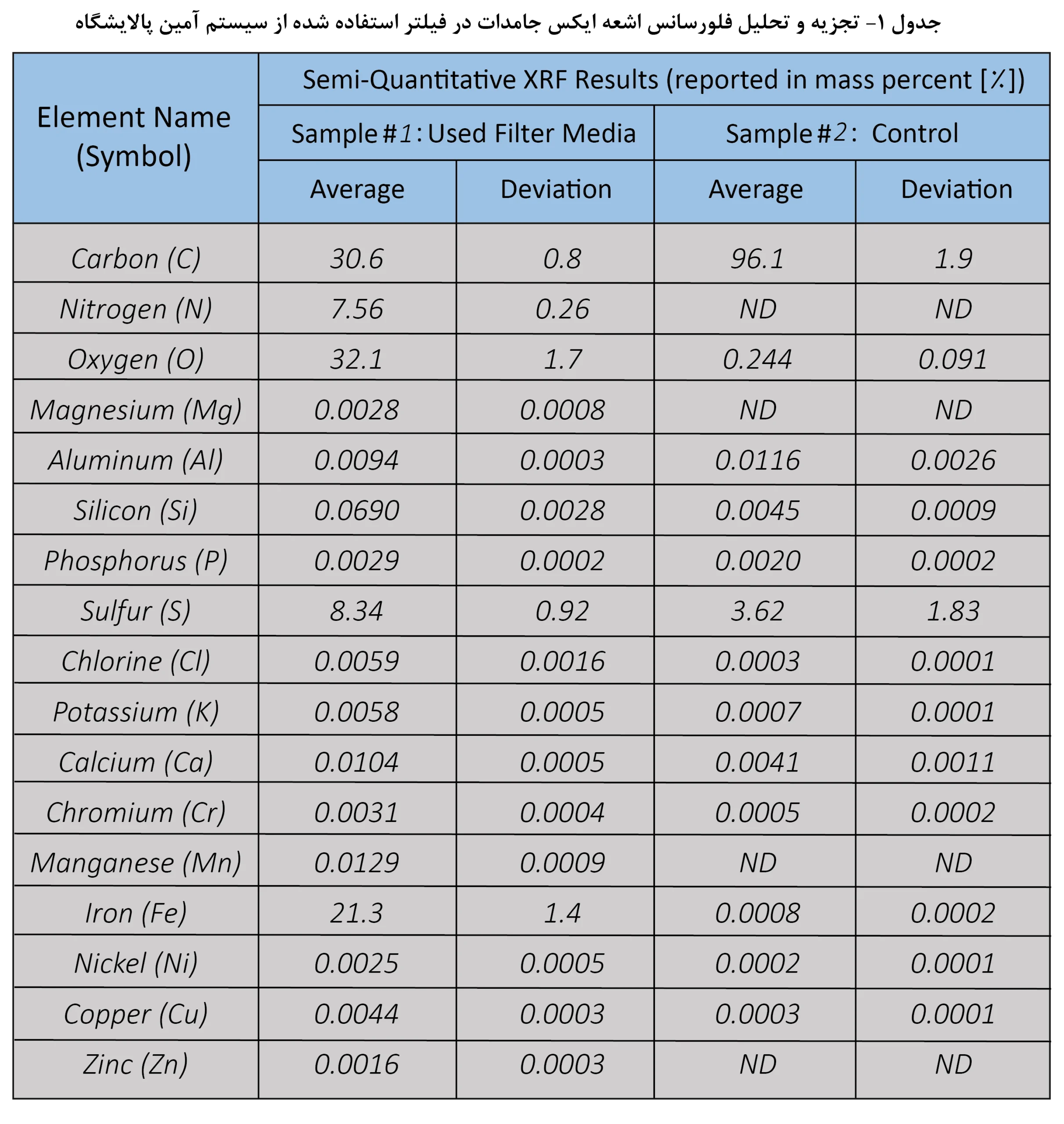

سولفید آهن معمولاً جزء اصلی است که در آنالیز فلورسانس اشعه ایکس نمونههای جامدات معلق گرفته شده از واحد آمین یا پالایشگاه گاز نشان داده شده است (جدول ۱) و اگرچه اکسیدها و هیدروکسیدهای آهن و سایر فلزات آلیاژی قابل تشخیص هستند، اما واکنش بین آهن و سولفید هیدروژن است که ذرات ریز سیاه رنگی را تولید میکند که در صورت عدم فیلتراسیون یا همان طور که بیشتر اوقات اتفاق میافتد در صورت فیلتراسیون ناکارآمد به رنگ مایل به سبز در سمت آمین غنی مشاهده میشود. واکنش ساده شده به شرح زیر است:

Fe + H۲s > Fes + H۲

لازم به ذکر است که وجود سولفید آهن بر روی سطوح داخلی فلزات در تاسیسات تصفیه گاز ترش نه تنها اجتناب ناپذیر است، بلکه در واقع در برخی موارد مفید واقع میشود. اگر رسوب FeS به اندازه کافی قوی باشد، به سطح لوله میچسبد و یک لایه محافظ یا غیرفعال تشکیل میدهد و از خوردگی بیشتر لولهها و مجاری جلوگیری می کند و میتواند منجر به طول عمر بسیار طولانی برای آن قسمت از واحد آمین شود. متأسفانه این لایه غیرفعال همیشه در جای خود باقی نمیماند. ممکن است به صورت مکانیکی با ساییدگی یا فرسایش یا از طریق واکنش شیمیایی با هیدروژن سیانید (این بیشتر مختص پالایشگاهها است) از سطح جدا شود، یا به سادگی در محلول آمین حل شود.

حالت اول میتواند زمانی رخ دهد که ذرات سخت از قسمت ورودی کنتاکتور در داخل آمین به گردش در میآیند و سولفید آهن را از فولاد زیرین جدا میکنند. این ذرات تمایل به بزرگ شدن دارند طوری که به عنوان ذرات مجزا در محلول با چشم قابل مشاهده هستند. آنها همچنین سادهترین ذراتی هستند که توسط فیلتراسیون یا جداسازی مکانیکی حذف میشوند.

از طرف دیگر، هیدروژن سیانید که وارد سیستم آمین میشود برای تشکیل یون سیانید (–CN) تجزیه میشود و این با لایه غیرفعال سولفید آهن مطابق رابطه زیر واکنش میدهد:

FeS– + ۶CN– > Fe(CN)۶ ۴- + S۲

این واکنش از طرفی باعث حذف لایه سولفید آهن میشود که این مسئله لولههای فلزی را در معرض حمله بیشتر توسط H۲S و CO۲ قرار میدهد و نتیجه نهایی این چرخه خوردگی مداوم، ایجاد تاول و/یا حفره در سطوح فلزی داخلی است. از طرف دیگر، آهن کیلیت شده (chelated) که هم چنان به سیانید متصل است ممکن است وارد احیا کننده گردد و در آن جا پیوند بین آهن و سیانید شکسته شود و اگر یون سیانید با آمین واکنش دهد و یکی از انواع نمکهای پایدار در برابر حرارت را تشکیل دهد، ممکن است به صورت کربنات آهن محلول به کنتاکتور باز گردد، که به سرعت با H۲S موجود در گاز ترش واکنش داده و به صورت سولفید آهن رسوب میکند. این ذرات رسوبشده بسیار کوچک و در حد یک تا دو میکرون خواهند بود و به طور کلی حذف آنها با جداکنندههای مکانیکی دشوار است.

دیگر ذرات جامد که در سیستم شیرینسازی آمین ممکن است وجود داشته باشند، شامل زنگ آهن و ذرات کربن حاصل از بستر کربن (در صورت عدم استفاده از فیلتر ذرات بعد از بستر کربن) هستند.

ذرات کوچکتر از حدود ۵ میکرون تهدیدی برای سختافزار واحد نیستند و جرم کافی برای کمک به فرسایش مکانیکی ندارند، اما میتوانند با کمک به پایداری کف، راندمان عملیات را کاهش دهند. همچنین جامداتی که روی سینیها جمع میشوند، کارایی سیستم را کاهش میدهند. از طرف دیگر، سولفید آهن کلوئیدی روی سطح مایع متمرکز میشود و شبکهای شبه پلیمری را به صورت فیلم اطراف حبابها تشکیل میدهد. این امر ویسکوزیته سطح را افزایش میدهد و حرکت مولکولهای مایع را که دیوارههای حباب را نازک میکند به تاخیر میاندازد. به همین دلیل مطلوب است که حتی کوچکترین ذرات از فرایند آمین در اسرع وقت حذف شوند. از طرف دیگر، جامداتی که در سیستم انباشته میشوند باعث خوردگی، گرفتگی و انتقال حرارت ضعیف میشوند.

بهترین روش فعلی فیلتراسیون آمینی نشان میدهد که برای اطمینان از حذف قابل قبول سولفید آهن و سایر ذرات جامد از مخلوط حلال آمین در گردش، فیلتراسیون مطلق ۱۰ میکرون ضروری است. فیلترهای دارای درجهبندی مطلق عملکرد ثابتی را در هر زمان ارائه میدهند. “حذف قابل قبول” را میتوان به عنوان چیزی تعریف کرد که سطح کل جامدات معلق در آمین را در غلظتی حفظ میکند که اجازه رسوب جامدات را در سختافزار سیستم نمیدهد یا بر ظرفیت جذب گاز ترش تأثیر منفی نمیگذارد. مشخصات ۱۰ میکرون بر اساس این پیشبینی است که بیشتر ذرات سولفید آهن و سایر ذرات جامد موجود در گاز طبیعی در محدوده اندازهای هستند که به طور مؤثر توسط مدیای فیلتر دارای اندازه مطلق ۱۰ میکرون امکان جذب دارند. همانطور که در عمل مشخص میشود اغلب اینطور نیست، و نتیجه این است که فیلترها یا در حذف ذرات کافی برای برآورده کردن تعریف فوق از “حذف قابل قبول” ناکارآمد هستند یا فیلترها آنقدر سریع مسدود میشوند که هزینههای مربوط به تعویض و دفع به طور غیر قابل قبولی بالا است.

در یک سیستم ایدهآل، تنها چیزی که پس از سیستم فیلتراسیون ورودی در کنتاکتور وجود دارد – به غیر از محلول آمین، C4 و هیدروکربنهای سبکتر است که همه آنها به صورت گاز شیرین از بالای کنتاکتور خارج میشود و غیر از آنها H۲S و CO۲ موجود در محلول آمین غنی است که این گازهای اسیدی از محلول در قسمت احیا کننده جدا میشوند.

اما در یک سیستم واقعی، ممکن است هیدروکربنهای سنگینتر از C4 از طریق سیستم فیلتراسیون ورودی، گاهی به دلیل ایجاد آشفتگی در جریان گاز ورودی و گاهی به دلیل عملکرد نامناسب سیستم فیلتراسیون ورودی به دلایلی مانند خرابی فیلترها، عدم استفاده از فیلتر با درجهبندی میکرونی (micron rating) مناسب و …، به داخل کنتاکتور نفوذ کنند. صرف نظر از نحوه ورود، هیدروکربنهای سنگینتر از بوتان ممکن است متراکم شوند و به همراه آمین غنی از پایین کنتاکتور خارج شوند، جایی که ممکن است توسط توسط جداکنندههای فلاش تانک یا بستر کربن (معمولا در سمت lean amine) جدا شوند یا نشوند.

حذف هیدروکربنهای امولسیون شده بسیار دشوار است و حتی ممکن است از بستر کربن نیز عبور کند. به دلیل اینکه بستر کربن نسبت کمی از جریان کل آمین را فیلتر میکنند، میتوان انتظار داشت که بخش قابل توجهی از هیدروکربنهای حباب شده که از داخل فلاش تانک عبور کردهاند، به کنتاکتور بازگردند.

وجود مقادیر ناچیزی هیدروکربن مایع در کنتاکتور میتواند مشکل ساز باشد زیرا با کاهش کشش سطحی محلول آمین که به سمت پایین حرکت میکند در ایجاد کف نقش دارد. کف کردن شایعترین مشکل در یک سیستم آمین است که منجر به تلفات بیش از حد آمین، گاز تصفیه شده خارج از مشخصات و کاهش ظرفیت تصفیه میشود و همه اینها بر هزینه عملیاتی تاثیر میگذارد. واضح است که به حداقل رساندن یا حذف هیدروکربنها از آمین در گردش یک مسئله مهم در حفظ عملکرد مناسب یک سیستم آمین است.

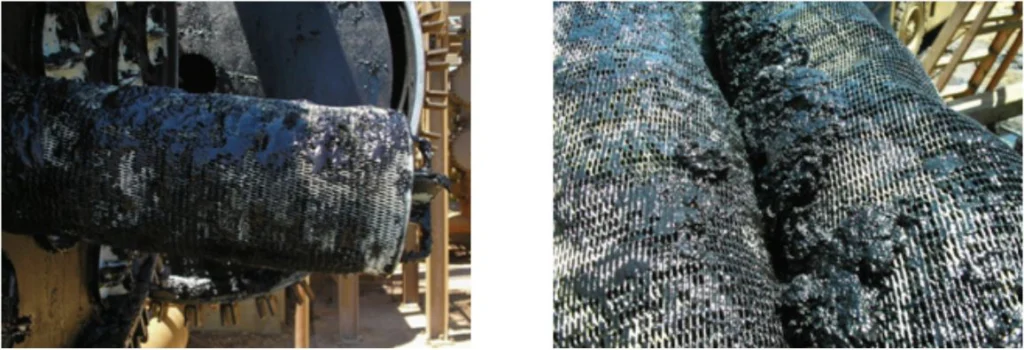

هیدروکربنها و جامدات به عنوان اجزای مجزا در آمین وجود دارند، اما این شکل ترکیبی آنها است که بزرگترین دردسر را برای واحد ایجاد میکند. قبلاً بیان شد که سه شکل متداول آلاینده در سیستمهای آمینی وجود دارد، اما ترکیب هیدروکربن و ماده جامد معلق احتمالاً یک نوع آلاینده متمایز را نشان میدهد. هنگامی که ذرات جامد مرطوب در آب به وجود میآیند به سمت ارتباط با انرژی سطح پایینی که توسط مایع آلی ارائه میشود تمایل پیدا میکنند تا “چیزی شبیه واکس کفش سیاه رنگ (shoe polish) متشکل از سولفید آهن متصل به هیدروکربن و آمین پلیمریزه شده” را تشکیل دهند (شکل ۱).

مخلوط حاصل یک نیمه جامد را تشکیل میدهد که خاصیت چسبندگی طبیعی بالایی دارد و باعث میشود تقریباً به هر چیز دیگری که با آن در تماس است بچسبد، از جمله سایر ذرات نیمه جامد. به این ترتیب این نیمه جامدها نسبتاً سریع به ذرات بزرگتر تبدیل میشوند و از چند میکرون تا چند ده میکرون در قطر رشد میکنند. در حالی که این ذرات بزرگتر راحتتر در ساختار منافذ فیلترهای ذرات به دام میافتند، به همان اندازه مستعد آویزان شدن در اجزای سختافزاری سیستم آمین هستند، و تقریباً این سوال مطرح میشود که کدام قسمت (فیلتر یا اجزای سختافزاری) اول این ذرات را جذب میکند. این ذرات به همان اندازه که توسط یک مدیای خاص فیلتر میشوند، توسط ساختار داخلی یک مبدل حرارتی جریان متقاطع یا بسترها یا سینی های یک کنتاکتور نیز جذب میشوند. بنابراین لازم است که نیمه جامدها در مراحل اولیه رشد خود حذف شوند.

بنابراین، هنگامی که این مجموعه شرایط وجود داشته باشد نیاز به فیلتر ذرات بیشتر احساس میشود. فیلتر کارتریج یا کیسهای معمولا برای این منظور استفاده میشود.

گازهای اسیدی H۲S و CO۲ به آسانی با افزودن گرما در ستون احیاکننده از آمین غنی حذف میشوند، اما اجزای تغذیه دیگری نیز وجود دارند که میتوانند با گاز ترش وارد شوند که با آمین واکنش نشان داده و پیوندهای محکمی با آمین ایجاد میکنند که گرمای احیاکننده برای جدا کردن آنها کافی نیست. ترکیباتی که در اثر این واکنشها با گازهای دیگر به وجود میآیند نمکهای مقاوم در برابر حرارت نامیده میشوند و شامل نمکهای آمونیوم فرمیت (CHOO-)، تیوسیانات (SCN-)، استات (CH۳COO-)، اگزالات ([C۲O۴]۲--)، تیوسولفات هستند ([S۲O۳]۲-) و چیزهای دیگر است. نمکهای مقاوم در برابر حرارت در سیستم باقی میمانند و آمین را مسدود میکنند تا نتواند در کنتاکتور واکنش دهد و ظرفیت جذب گاز اسیدی را کاهش میدهند. علاوهبر این، نمکهای مقاوم در برابر حرارت به مشکلات خوردگی سختافزار سیستم، کف کردن آمین، اتلاف آمین و افزایش مصرف انرژی نیز کمک میکنند. همه این مشکلات نمکهای مقاوم در برابر حرارت به خوبی در صنعت شناخته شدهاند و بنابراین هر چیزی که ممکن است به شکلگیری آنها فراتر از آنچه منطقیتر از حالت عادی انتظار میرود کمک کند، باید بهطور فعال اجتناب شود. به طور خاص، باید از نفوذ ناخواسته اکسیژن اجتناب شود، زیرا در تشکیل هر دو نوع فرمیت و استات، دو آنیون نمک مقاوم در برابر حرارت که اغلب در بالاترین غلظت یافت میشوند، نقش دارد. نمکهای مقاوم در برابر حرارت در درجه اول در پالایشگاههایی که در آن جریانهای فرآورده حاوی تعداد زیادی اسید قوی هستند، مسئلهای جدی است. پالایشگاههای گاز طبیعی که یک جریان تغذیه بدون اکسیژن را تصفیه میکنند باید تشکیل نمک مقاوم در برابر حرارت بسیار کم داشته باشند.

از لحاظ تاریخی، یک قانون کلی در اینجا استفاده میشود که HSS را به ۵ تا ۱۰ درصد در آمین محدود میکند (برای محلول آمین ۵۰ درصد وزنی، حد ۵ تا ۱۰ درصد HSS مربوطه به ۲/۵ تا ۵ درصد وزنی HSS در محلول آمین تغییر میکند). با این حال، با افزایش استفاده از حلالهای تخصصی، رویکرد محافظهکارانهتری ضروری است. بنابراین، سطح HSS باید در حد wt% ۱-۲ در مقابل wt% آمین باشد (حداکثر wt% 3). غلظت آنیونهای HSS، به ویژه آنیونهای اسید آلی (استات، فرمیت و اگزالات) باید به صورت مداوم کنترل شود.

فیلتراسیون کارآمد حلقه حلال آمین برای جذب ذرات جامد که در ایجاد کف، تجزیه آمین و سایر چالشهای عملیاتی نقش دارند، حیاتی است. بهترین روش فیلتراسیون توصیه میکند که فیلتر ذرات باید دارای درجهبندی فیلتر مطلق باشد. رتبهبندی و راندمان حذف یک فیلتر دارای رتبهبندی مطلق بر اساس یک استاندارد تایید شده است. این امر حذف کارآمد و دائمی ذرات جامد را تضمین میکند. در مقابل، یک فیلتر با درجهبندی غیرمطلق یا اسمی تعریف میشود که دارای رتبهبندی فیلتر دلخواه و راندمان حذف کنترل نشده است.

یک نمونه واقعی تاثیر فیلتراسیون ذرات در فرایند شیرین سازی گاز، به مشکلات موجود در یک پالایشگاه و روند حل مشکل می پردازیم. پس از راه اندازی سیستم آمین، در ابتدا همه چیز در کنتاکتور به خوبی پیش می رفت، اما پس از اولین سیکل، مشکلات کف و از بین رفتن حلال مشاهده شد. مشکل کف کردن مداوم بود و منجر به کاهش ۱۵٪ ظرفیت کنتاکتور شد که باعث کاهش راندمان در عملیات واحد شیرین سازی گاز ترش شد. گزارش داده شد که حلال از نظر بصری سیاه رنگ بوده و محتویات جامد آن به طور متوسط ۱۰۰ میلی گرم در لیتر است که به دلیل محتوای جامد بالا، فیلتر به سرعت رسوب می کرد و تقریبا هر یک هفته نیاز به تعویض داشت.

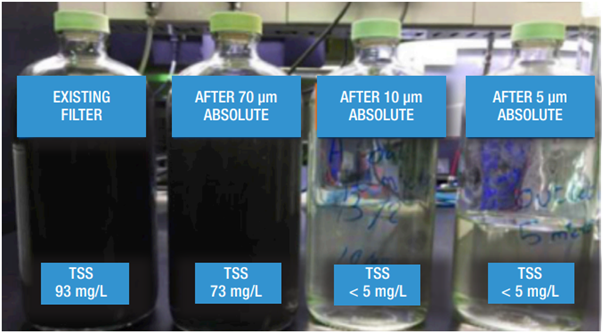

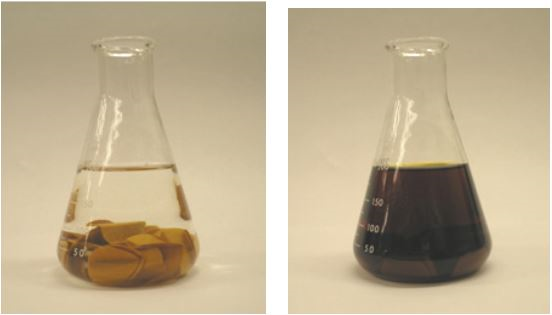

جهت رفع مشکل در ابتدا کارتریج های فیلتر با فیلترهای دارای درجه بندی مطلق جایگزین شد. آزمایشهای اولیه با استفاده از فیلترهای با درجه بندی مطلق ۷۰، ۱۰ و ۵ میکرومتر نشان داد که کیفیت حلال با محتوای جامد معلق کل (TSS) زیر ۵ میلیگرم در لیتر، که حتی از مشخصات TSS قابل قبول نیز فراتر می رفت، به طور قابل توجهی بهبود مییابد. در حالی که ظاهر بصری حلال سیاه رنگ بود، حلال فیلتر شده با فیلتر مطلق ۱۰ و ۵ میکرومتر بی رنگ و شفاف بود، همانطور که در شکل ۲نشان داده شده است. فیلتر مطلق ۷۰ میکرومتر عملکرد بهتری نسبت به فیلتر ۵ میکرونی غیر مطلق موجود داشت که معمولاً هنگام مقایسه فیلترهای دارای رتبه مطلق با فیلترهای غیر مطلق این نکته باید مد نظر قرار گیرد.

یک طراحی خوب فیلتراسیون شامل فیلتر ذرات و بستر کربن است. در برخی موارد به جای بستر کربن از فیلترهای کوالسر استفاده میشود. هرچه محلول آمین تمیزتر باشد، سیستم آمین بهتر عمل میکند. فیلتر ذرات برای حذف آلایندههای ذرات انباشته شده از محلول آمین استفاده میشود که میتواند باعث افزایش کف و خوردگی شود. فیلتر کربن آلایندههای محلول و هیدروکربنهایی را که در ایجاد کف نقش دارند حذف میکند. با جداسازی و پیش تصفیه مناسب گاز ورودی، فیلتر کردن ۱۰ تا ۲۰ درصدی جریان از کل جریان محلول معمولاً کافی است. اما در مواردی که عملی است، فیلتر کلی جریان باید در نظر گرفته شود.

در بسیاری از سیستمها، سیستم فیلتراسیون معمولاً روی جریان lean amine (قسمت تغذیه کنتاکتور) نصب میشود. اگر این سیستم فیلتراسیون به صورت سری ترکیب شود، یک فیلتر ذرات باید در بالادست فیلتر کربن برای حذف ذرات جامد و نیز حفاظت از فیلتر کربن نصب شود. یک فیلتر پس از پردازش (post filter) نیز باید در پایین دست بستر کربن نصب شود تا از ورود ذرات کربن به سیستم آمین در گردش جلوگیری شود. اگر به جای فیلتر کربن از فیلتر کوالسر استفاده میشود تنها نیاز به فیلتر ذرات جهت حفاظت از کوالسر میباشد اما دیگر نیازی به post filter نمیباشد.

در سیستمهایی که به دلیل فیلتراسیون ناکارآمد گاز ورودی یا خوردگی بیش از حد به دلیل نسبت بالای CO۲ و H۲S در گاز تغذیه، به شدت آلوده به ذرات هستند، ممکن است نیاز به فیلتراسیون ذرات آمین غنی که از کنتاکتور خارج میشود، باشد. نگرانی این است که FeS موجود در آمین غنی میتواند در احیاء کننده تحت شرایط خاصی به محصولات آهن کلوئیدی تجزیه شود که برای جذف آن در سمت lean amine نیاز به فیلتر ذرات بسیار ریز دارد. سپس این محصولات آهن کلوئیدی میتوانند با H۲S در کنتاکتور واکنش دهند تا FeS اضافی تشکیل دهند و روی سینیها رسوب میکنند.

در بخش آمین غنی فرآیند، سیستم فیلتراسیون نقش دوگانهای را به شرح زیر انجام میدهد:

در ادامه انواع تجهیزات جداکننده و فیلترهای مورد استفاده برای تصفیه آمین در گردش معرفی خواهند شد.

فلاش تانک در سمت آمین غنی برای حذف هیدروکربنهای محلول و حباب شده از محلول آمین طراحی شده است و باید تا حد امکان با فشار کم کار کند تا بازیابی هیدروکربن به حداکثر برسد. حذف هیدروکربنها پتانسیل کف کردن محلول آمین را کاهش میدهد. فشار عملیاتی فلاش تانک از psig 5 تا psig 75 بسته به وضعیت جریان متغیر است.

فلاش درام معمولاً یک درام افقی بزرگ است و معمولاً حدود ۳۰ دقیقه محلول آمین را نگه میدارد. این زمان ماندگاری طولانی اجازه میدهد تا گازهای هیدروکربنی حباب شده تهنشین شده و از محلول آمین جدا شوند. پارامترهای طراحی عبارتند از، فشار عملیاتی و اندازه کلی واحد.

فیلتر ذرات باید حداقل ۱۰ تا ۲۰ درصد محلول در گردش را فیلتر کند. المنتهای فیلتر ذرات متعددی برای این منظور استفاده شده است: کارتریجهای نخ تابیده، کارتریجهای چیندار، فیلترهای کیسهای و جدا کنندههای مکانیکی.

تجربه نشان داده است که یک فیلتر مطلق ۱۰ میکرونی برای اکثر کاربردهای شیرینسازی آمینی کافی است، اما در کاربردهایی که مشکل shoe polish دارند، نیاز به فیلتراسیون دقیقتری دارد. مواد shoe polish در دستهبندی بسیار ریز تقسیم شده است و با هشتاد درصد ذرات FeS بین ۱ تا ۵ میکرون اندازه دارند. فیلتراسیون مطلق ۵ میکرونی معمولاً برای این کاربردها توصیه میشود.

در ادامه رایجترین انواع فیلتر المنتهای مورد استفاده در فیلتراسیون آمین معرفی میشود. هر نوع ویژگیها و هزینه – فایدههای خاص خود را دارد.

فیلترهای عمقی نخ تابیده (شکل ۳) برای عملکرد پیشرفته و کارآمد حذف ذرات و ظرفیت بالای نگهداری آلایندهها طراحی شدهاند. در مقایسه با فیلترهای اسپان باند و ملت بلون متداول، این کارتریجهای فیلتر از نخهای بافته شده در اطراف هسته فیلتر ساخته میشوند و دارای سازگاری شیمیایی، دما و سیال فرآیندی بالایی هستند. این کارتریجها با ساختارهای مختلف در دسترس هستند و نیز در مقایسه با فیلترهای اسپان باند، ملت بلون و چیندار انتخابی مقرون به صرفه هستند.

فرآیند تولید منحصربفرد المنتهای فیلتر کارتریج رزین باند، ساختار ماتریس ثابت سفت و سخت با تخلخل درجهبندی شده واقعی را ایجاد میکند. این کار ظرفیت نگهداری آلایندهها را به حداکثر میرساند و در عین حال از جدا شدن اجزا مدیا و نیز ذرات گرفته شده که اغلب در نمونههای اسپان باند و ملت بلون مشکلساز است جلوگیری میکند. سطح بیرونی شیاردار (شکل ۴) سطح موثر فیلتر را تا حد زیادی افزایش میدهد و ظرفیت نگهداری آلاینده را بیشتر میکند. نوع الیاف مصنوعی/رزین فنولی عملکرد ثابت شدهای را ارائه میدهد که تحت شرایط چالش برانگیز مانند دماهای بالا، ویسکوزیته سیال بالا و فشارهای دیفرانسیل بالا عمل میکند. المنتهای فیلتر کارتریج رزین باند برای رنگها، پوششها، نفت و گاز و بسیاری از کاربردهای سخت دیگر ایدهآل هستند.

فیلترهای کیسهای (شکل ۵) در بسیاری از صنایع استفاده میشوند که در آن ها فیلتراسیون بسیار مهم است. در بخش فرآوری گاز طبیعی از فیلترهای کیسهای در تصفیه آمین و گلایکول استفاده میشود.

فیلترهای کیسهای به شکل کیسه ساخته میشوند که محل جذب آلایندهها در داخل کیسه است. به طور معمل آنها داخل یک سبد مشبک درشت قرار میگیرند تا پشتیبانی ساختاری را فراهم کنند. میتوان آنها را از مواد بسیاری از جمله پلیپروپیلن، پلیاستر، نایلون و فلوروپلیمرها ساخت. اشکال مدیا میتواند نمد سوزنی، بی بافت، اسپان باند، ملت بلون و مواد کامپوزیتی باشد. فرمت های فیلتر کیسهای شامل انواع مش، تک لایه، چند لایه، منافذ درجه بندی شده و انواع چیندار میباشد. رتبهبندی حذف از ۱ تا ۱۲۰۰ میکرومتر متفاوت است.

این فیلترها که نمونههایی از آنها در شکل ۶ نشان داده شده است، مزایای عملکرد فیلترهای کارتریج را با سهولت استفاده از سیستمهای فیلتر کیسهای ترکیب میکنند و ترکیبی منحصر به فرد از مزایا و مقرون به صرفه بودن را برای فیلترهای کیسهای ارائه میدهند.

این طراحی کاربردی، نیاز به راهنماهای لوله، فنرها یا سبدهای راهنما را از بین میبرد که منجر به تعمیر و نگهداری ساده، تعویض سریعتر فیلتر و کاهش زمان خرابی سیستم میشود. جریان سیال درون به بیرون تضمین میکند که ذرات ناخواسته درون المنت به دام افتادهاند. این بهطور قابل توجهی احتمال آلوده شدن قسمت تمیز و پایین دست محفظه فیلتر را در هنگام تعویض المنت کاهش میدهد.

این فیلترها نسبت به فیلترهای کیسهای قابلیت استفاده در شرایط عملیاتی سختتر را دارند. این فیلترها همچنین میتوانند بهعنوان یک فناوری مکمل برای فیلترهای کیسهای موجود استفاده شوند.

کارتریجهای چیندار عمودی

کارتریجهای چین دار (شکل ۷)، المنتهای فیلتر با کارایی بالا هستند که به طور خاص برای حذف آلایندهها از مایعات کاربرد خاصی دارند. در این نوع فیلترها، فاصله چین بهینه، سطح موثر فیلتر را به حداکثر میرساند. در این نوع فیلترها طیف گستردهای از پیکربندیها برای پاسخگویی به طیف گستردهای از نیازها موجود هستند.

فیلتر کارتریج با چین شعاعی (شکل ۸) یکی از انواع فیلترهای مورد استفاده در سیستمهای تهویه، صنایع مختلف و تجهیزات فیلتراسیون است. در این نوع فیلتر، مواد فیلتراسیون به صورت چینخورده و به شکل افقی در داخل کارتریج قرار میگیرند. این طراحی باعث افزایش سطح فیلتراسیون و بهبود کارایی فیلتر میشود.

مزایای فیلتر کارتریج با چین شعاعی نسبت به عمودی عبارتند از:

این نوع فیلترها در انواع و اندازههای مختلف تولید میشوند و میتوانند برای انواع گوناگون آلودگیها و ذرات معلق طراحی شوند.

جدول ۲ جزئیات کلیدی بیشتر فیلترهای مورد استفاده در واحدهای آمین را نشان میدهد.

در برخی موار فیلتراسیون جامد – سیال به شکل اصلی ممکن است امکانپذیر یا عملی نباشد:

در این موارد، ممکن است با تشکیل بستری از مواد متخلخل یا pre-coat برای تشکیل مجموعهای سه بعدی از منافذ، کانالها و سطوح، که مکانهای جذب و فرصتهای بیشتری را برای جریان فیلتر ارائه میکند، یک فرآیند فیلتراسیون پایدار ممکن است به دست آید. در عمل برای این منظور از مواد بسیاری مانند پودر درشت یا متخلخل، خاک دیاتومه (kieselguhr) یا الیاف سلولزی کوتاه خرد شده یا الیاف مصنوعی ممکن است استفاده شود که در میان آنها محبوبترین جامدات برای این منظور خاک دیاتومه و پرلیت هستند. اینها را فقط میتوان در مواردی استفاده کرد که جامدات جمعآوری شده برای مرحله بعدی مورد نیاز نباشد. خاک دیاتومه همچنین به عنوان یک مدیای فیلتر استفاده میشود، برای مواردی مانند شفافسازی، که به تنهایی یا در ترکیب با الیاف سلولزی استفاده میشود، مانند صفحات فیلتری که برای شفافسازی آب استفاده میشود.

اگر فرآیند به دنبال بازیابی جامد از سوسپانسیون باشد، طبیعتاً توسط مواد pre-coat آلوده میشود، اگرچه ممکن است روشهایی برای حذف آن وجود داشته باشد (مانند سوزاندن برای حذف سلولز).

فیلتراسیون precoat از نظر اصول عملکرد با فیلتراسیون عمقی مرتبط است که از بستری از جامدات بی اثر تشکیل شده است که در بالادست یک فیلتر نسبتا درشت برای عمل به عنوان پیش فیلتر قرار میگیرد.

به جای استفاده برای تشکیل یک pre-coat روی محیط فیلتر، مواد فیلتر کمکی را می توان به عنوان تغذیه به سوسپانسیون اضافه کرد تا دوغاب را حجیم کند و اطمینان حاصل شود که هر کیک تشکیل شده دارای نفوذپذیری بیشتری است. در برخی موارد، مواد فیلتر کمکی را میتوان هم برای pre-coat و هم برای تغذیه استفاده کرد.

استفاده از فیلتر pre-coat قبل از فیلتر کربن هم از فیلتر کربن محافظت میکند و هم راندمان آن را افزایش میدهد.

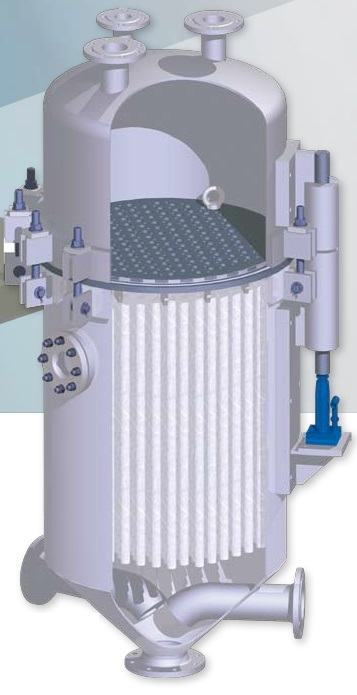

قلب سیستم فیلتراسیون Pre-coat یک مخزن تحت فشار است که حاوی مجموعهای از لولههای سوراخدار پوشیده شده با شبکه سیمی است. لولهها به یک پایه به قسمت بالایی مخزن متصل میشوند. ساخت این مجموعه به گونهای است که هر جریان مایع، در جهت بالا به پایین یا پایین به بالا، باید از طریق لولههای سوراخدار جریان یابد (شکل ۹).

لولههای مشبک به عنوان جداره (septum) عمل میکنند که روی آن یک پودر سلولز ریز (یا یک کمک فیلتر جایگزین) در لایههای نازک قرار میگیرد تا کیک فیلتر را تشکیل دهد. این کیک فیلتر اجازه حذف ذرات آلودگی به کوچکی ۱/۲ میکرون را میدهد. هنگامی که پودر سلولز روی جدارههای فیلتر کیک میشود، تبدیل به یک مدیای فیلتر بسیار عالی میشود که به مایعات اجازه میدهد از منافذ میکروسکوپی کیک عبور کنند، اما از عبور مواد جامد معلق (یعنی آلایندهها) جلوگیری میکند. در حالت عملیات فیلتراسیون، مایع به صورت عمودی از طریق لولههای فیلتر از قبل پوشش داده شده به داخل گنبد مخزن تحت فشار جریان مییابد. از آنجا مایع پر شده به یک مخزن ذخیره مایع تمیز منتقل میشود.

مخزن دوغاب یک مخزن فولادی است که برای مخلوط کردن مایع تمیز با کمک فیلتر برای ایجاد دوغاب پیش پوشش استفاده میشود. یک قیف ذخیرهسازی و تغذیه کننده (feeder) روی مخزن دوغاب نصب شده است.

فیلتر ثانویه به طور کلی یک فیلتر خلاء است. با این حال، فیلتر فشار تخت نیز ممکن است در کاربردهای خاص استفاده شود. واحد فیلتر خلا پس از هر چرخه فیلتراسیون، پودر پیش پوشش حاوی کثیفی را متمرکز و حذف میکند.

مخزن مایع اصلی سیستم یک مخزن تقسیم شده است. یک محفظه حاوی مایع کثیف تخلیه شده از عملیات است. دیگری مایع فیلتر شده تمیز را برای گردش مجدد نگه میدارد. اگر مایع حاوی جامدی باشد که به آسانی با تهنشین شدن خارج میشود، مخزن ممکن است مجهز به یک نوار نقاله کششی و/یا جداکننده مغناطیسی باشد. مخزن همچنین ممکن است یک مخزن ساده و عمودی برای سیستمهایی باشد که تنها به حذف ذرات ریز نیاز دارند.

توالی خودکار عملیات به شرح زیر است:

۱- عملیات پر کردن فیلتر: هنگامی که عملیات پر کردن فیلتر شروع میشود، مخزن اصلی فیلتر خالی است، لولهها تمیز هستند و سیستم بازیابی جدا شده است. مایع تمیز از مخزن دوغاب به مخزن اصلی فیلتر پمپ میشود و مخزن را به طور کامل پر میکند.

۲- عملیات مخلوط دوغاب: هنگامی که مایع تمیز از فیلتر اصلی به مخزن دوغاب برمیگردد، یک قیف، پودر کمک فیلتر را به مخزن دوغاب وارد میکند و آن را با مایع تمیز مخلوط میکند و یک دوغاب پیشپوشش (pre-coat slurry) ایجاد میکند.

۳– عملیات پیشپوشش (Pre-Coat): هنگامی که دوغاب به پایین مخزن اصلی فیلتر پمپ میشود، از طریق لولهها بالا میرود و به مخزن دوغاب برمیگردد. تکرار مکرر این گردش دوغاب، یک لایه کامل از پودر فیلتر را بر روی سطح بیرونی لولهها (سطح) رسوب میدهد.

۴- چرخه فیلتر (Filter Cycle): هنگامی که لولهها با pre-coat پوشانده میشوند، فرآیند فیلتراسیون به صورت خودکار آغاز میشود. اقدامات زیر به صورت همزمان انجام میشوند: پمپ فیلتر مایع کثیف را به فیلتر اصلی میرساند، پمپ دوغاب متوقف میشود و شیر تغذیه دوغاب بسته میشود. مایع کثیف از طریق گذرگاههای ریز پیشپوشش فیلتر کیک عبور میکند که در آن ذرات تا اندازه ۱/۲ میکرون و کوچکتر نگه داشته میشوند. مایع فیلتر شده از طریق لولههای سوراخدار به قسمت بالایی فیلتر اصلی منتقل شده و سپس از خط بازگشت مایع تمیز خارج میشود.

۵– عملیات تخلیه (Blow-Down – Systems): تخلیه به صورت خودکار فعال میشود. با تجمع آلایندهها بر روی کیک فیلتر، اختلاف فشار بین بالای و پایین مخزن اصلی فیلتر به تدریج افزایش مییابد. در یک سطح فشار از پیش تعیین شده، تخلیه آغاز میشود. تمام شیرهای تغذیه و تخلیه بسته شده و یک شیر بزرگ تخلیه باز میشود. هوای فشرده وارد گنبد فیلتر اصلی شده و مایع تمیز را به پایین و از طریق لولههای سوراخدار فشار میدهد. نیروی تخلیه به گونهای است که تمام مایعات، پودر پیشپوشش و آلایندهها به طور مؤثری از مخزن فیلتر اصلی تخلیه شده و در حدود ۱۲ ثانیه به سیستم بازیابی ثانویه منتقل میشوند. این تخلیه سریع به طور مؤثری لولههای فیلتر اصلی را تمیز کرده و عملیات پیشپوشش بعدی به صورت خودکار آغاز میشود.

۶– فیلتراسیون بازیابی: هنگامی که چرخه دمیدن کامل شد، فیلتر کوچک خلا شروع به کار میکند. فشار منفی در خلا، مایع را در مخزن تخلیه، از طریق یک پارچه فیلتر که در آن آلایندهها و پودر پیش پوشش رسوب میکند، به سمت پایین میکشد. فیلتر خلا تا زمانی کار میکند که تمام مایعات از آن خارج شود و تمام پودرهای پیش پوشش استفاده شده و کثیفی در سطل زباله ریخته شود. سپس فیلتر ثانویه تا چرخه دمیدن بعدی خاموش میشود.

بستر کربن در سیستمهای آمینی استفاده میشود که به دلیل آلودگی شدید هیدروکربنی با مشکلات امولسیونی شدید مواجه میشوند. یک سیستم کربن فعال با طراحی مناسب (کربن فعال با ظرفیت جذب بالا و مقاومت سایش بالا در برابر تخریب بالا ترجیح داده میشود) میتواند نیاز به ضد کف، عملیات شدید برای بازیابی آمین و خوردگی را کاهش دهد و راندمان عملیات شیرینسازی و کیفیت گاز محصول را بهبود بخشد. سیستم کربن باید حداقل ۱۰ تا ۲۰ درصد از محلول آمین در گردش را تصفیه کند. حداقل زمان تماس ۱۵ دقیقه و سرعت سطحی ۲ تا ۴ گرم در دقیقه بر فوت مربع مناسب در نظر گرفته شده است.

بهطور کلی، فیلترهای کربن برای حذف اسیدهای آلی محلول تولید شده توسط تجزیه آمین و ردیابی هیدروکربنهای مایع مورد استفاده قرار میگیرند. این فیلترها مخصوصاً برای به حداکثر رساندن عملکرد در کاربردهای شیرینسازی گاز با آمین که در آن آلاینده هدف مولکولهای هیدروکربن با زنجیره بلند است مناسب است.

کربن فعال، به شکل بالک (شکل ۱۰)، کیسههای کوچک و قوطی در دو پیکربندی جریان شعاعی و جریان عمودی به راحتی قابل استفاده است.

شکل قوطی استوانهای امکان جایگزینی آسانتر و تمیزتر کربن فعال را فراهم میکنند که در آن آلایندههای هیدروکربنی با جذب توسط کربن از سیال قبل از خروج از بستر حذف میشوند.

بسترهای کربن فعال جریان شعاعی (شکل ۱۱) نسبت به بسترهای بالک سطح بیشتری را ارائه میدهند و هم چنین به مایع فرآیند اجازه میدهد با جریان یافتن از بیرون به داخل قوطی از طریق کربن فعال با سرعت کمتری جریان یابد.

استفاده از پیکربندی جریان عمودی (شکل ۱۲) موجب به حداکثر رساندن استفاده از بستر کربن میشود که اجازه میدهد بالاترین سطح سطح را نسبت به حجم موجود داشته باشد. در نتیجه، مایع فرآیند با جریان یافتن از داخل قوطی، ۳۰ درصد تماس بیشتری با کربن فعال نسبت به جریان شعاعی دارد.

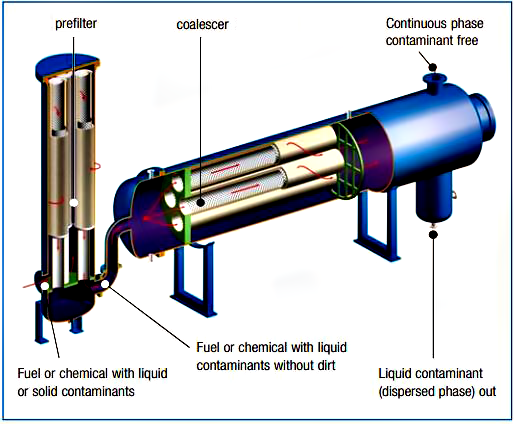

کوالسر مایع/مایع، دو فاز غیر قابل امتزاج مانند روغن را از آمین جدا میکند و قادر به جداسازی امولسیونهای سخت نیز هست. سیستم کوالسر یک سیستم چند مرحلهای است که با پیشفیلتر شروع میشود (شکل ۱۳) و ذرات جامد را حذف میکند و از کوالسر محافظت می کند. مرحله کوالسر که در ادامه میآید، امولسیون را میشکند و باعث جمعآوری قطرات فاز هیدروکربنی پراکنده میشود و در نتیجه، جداسازی دو فاز غیر قابل امتزاج را امکانپذیر میسازد.

مرحله اول: پیش فیلتر

یک پیشفیلتر در سمت آمین غنی ضروری است تا از کوالسر مایع/مایع محافظت کرده و حداکثر عمر کاری آن را تأمین کند. در عین حال، و مهمتر از همه، فیلتراسیون ذرات سمت آمین غنی از عبور ذرات معلق جلوگیری میکند که ممکن است در تجهیزات پاییندست مانند مبدلهای حرارتی و بویلرها رسوب کنند.

مرحله ۲: کوالسر

امولسیون مایع دو فاز وارد المنت کوالسر می شود. این جایی است که قطرات کوچک و معلق مایع غیرمشابه به هم می پیوندند و قطرات بزرگ تری را تشکیل می دهند که در اثر نیروی گرانش میافتند و از فیلتر جدا میشوند.

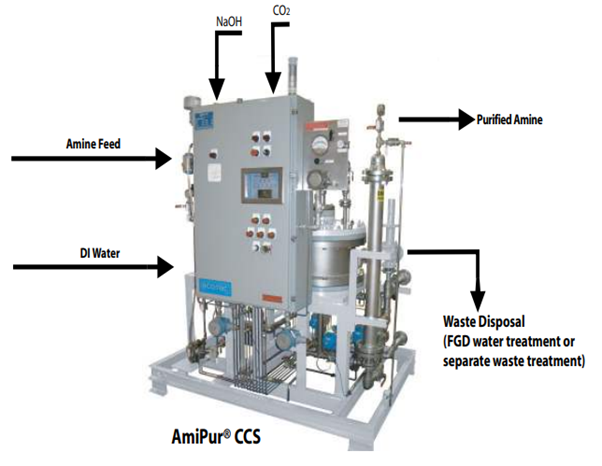

سیستم AmiPur®-CCS (شکل ۱۴) یک تکنولوژی پیشرفته برای بازیابی و تصفیه آمین در فرآیندهای شیرینسازی گاز است. این تجهیز یک اسکید خودکار است که در مدار آمین ادغام میشود و نمکهای پایدار حرارتی (HSS) و را به طور مداوم از آمینها حذف کنید. این سیستم با استفاده از روشهای نوین، آمینهای استفادهشده را از آلایندهها و ناخالصیها پاکسازی میکند و به بهرهوری بالاتری در فرآیند جذب گازهای اسیدی دست مییابد.

سیستم AmiPur®-CCS از یک فرآیند تبادل یونی بسیار کارآمد و اختصاصی به نام Recoflo® استفاده میکند. محلول آمین از یک جریان فرعی عبور کرده و از طریق یک فیلتر کارتریج و بستر رزین تبادل یونی در اسکید تجهیزات ®AmiPur میگذرد. در این فرآیند، نمکهای حرارتی پایدار (HSS) از محلول آمین حذف شده و بر روی رزین تبادل میشوند، در حالی که محلول آمین تصفیهشده به مدار بازگردانده میشود. پس از تصفیه حجم مشخصی از محلول، واحد بهطور خودکار مرحله احیا را آغاز میکند. در مورد آمینهای اولیه و ثانویه، یک ماده احیاکننده اختصاصی برای حذف HSS از رزین استفاده میشود تا به حداقل رساندن از دست رفتن آمین به دلیل تشکیل کاربامات (carbamate) کمک کند.

کارباماتها (Carbamates) ترکیبات شیمیایی هستند که از واکنش میان آمونیاک و دیاکسید کربن یا از واکنش میان آمینها و دیاکسید کربن تشکیل میشوند. آنها حاوی گروههای عاملی NHCOO− هستند. در فرآیندهای صنعتی، بهویژه در تصفیه گاز و شیرینسازی گازهای طبیعی، کارباماتها میتوانند به عنوان محصولات جانبی تشکیل شوند. تشکیل کارباماتها میتواند باعث کاهش کارایی آمین در جذب گازهای اسیدی شود زیرا کارباماتها نمیتوانند به راحتی در دماهای معمولی تجزیه شوند و آمین آزاد را به سیستم بازگردانند.

مواد فیلتر خاص ساخت بخش مهمی از فرآیند انتخاب هستند. مدیای فیلتر یک موضوع بحث برانگیز در مورد نوع مناسب فیلتراسیون برای فرایند آمین است. آزمایشات میدانی نشان میدهد که بهترین مدیای فیلتر، پلیپروپیلن و فایبر گلاس است. باید دقت شود که مدیاهایی استفاده شود که به دلیل اجزای تشکیل دهنده تولید کف نمیکند یا به دلیل ناسازگاری مواد با آلایندههای موجود در محلول آمین باعث ایجاد کف نمیشود.

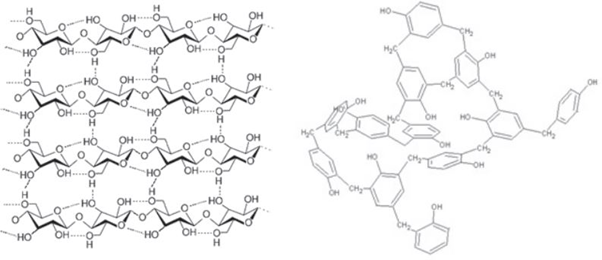

اهمیت دور نگه داشتن اکسیژن از آمین قبلاً در تحقیات بسیاری مورد بحث قرار گرفته است. مولکول سلولز (C۶H۱۰O۵) (شکل ۱۵ سمت چپ) و هم چنین رزین فنیل مورد استفاده در تهیه مدیاهای کاغذی (شکل ۱۵سمت راست) حاوی اکسیژن هستند و هر گونه تخریب فیلترهای ساخته شده از سلولز به طور منطقی انتظار می رود که به ورود اکسیژن آزاد به آمین کمک کند و ممکن است آمین را آلوده کنند.

مدیای سلولزی علاوهبر فراهم کردن مسیر احتمالی برای ورود اکسیژن به آمین، میتواند اجسام رنگی را در محلول شسته و آن را زرد تا قهوهای تیره کند. واکنش شیمیایی بین یک اسید آمینه و یک قند کاهنده، در حضور گرما، به خوبی مستند شده است (اثر Maillard). در این واکنش که نوعی قهوه ای شدن غیر آنزیمی است، گروه کربونیل سلولز با گروه آمینو آلکانول آمین واکنش میدهد تا ترکیبات ناپایدار مختلفی مانند گلیکوزیلامینها و کتوزامینهای جایگزین N تولید کند. این ترکیبات در نهایت تجزیه میشوند و مخلوطهای پیچیدهای به نام ملانوئیدینها (پلیمرها و کوپلیمرهای نیتروژندار قهوهای) را تشکیل میدهند. این ملانوئیدینها رنگ زرد تا قهوهای را به آمین میدهند و نشانههایی هستند که نشان میدهند مدیای سلولزی واقعاً در حال تجزیه شدن و شسته شدن به داخل حلال آمین است.

کاهش وزن در نمونههای شستشو شده و خشک شده سلولز در معرض آمین تایید میکند که تجزیه شدن مدیا انجام میشود. شکل ۱۶ اثرات یک نمونه ۲ گرمی از مدیای سلولز چیندار را در ۲۰۰ میلی لیتر از محلول ۵۰% MDEA قبل و بعد از ۲۴ ساعت در حمام در دمای ۱۳۵ درجه فارنهایت نشان میدهد. کاهش وزن در این نمونه خاص در ۶.۹٪ از جرم خشک اولیه مدیای سلولزی اندازه گیری شد. کاهش وزن در سایر نمونههای آزمایش شده از ۱.۶٪ تا ۵.۳٪ از جرم اولیه متغیر بود.

نمونههای آمینی که در معرض مدیاهای سلولزی قرار گرفتهاند نیز در مقایسه با نمونههای شاهد و نمونههای در معرض پلیپروپیلن، تمایل کف بیشتری را نشان میدهند. در آزمایشهای آزمایشگاهی، تفاوت در زمانهای شکست کف اندازهگیری شده از ۱۵ تا ۳۰ ثانیه برای نمونههای شاهد و پلیپروپیلن تا بیش از ۳۰ دقیقه برای برخی از نمونههای سلولزی متغیر بود. در حالی که مکانیسم نگهداری کف بهطور دقیق ثابت نشده است، این احتمال وجود دارد، محصولات حاصل از تخریب سلولز به کاهش کشش سطحی محلول آمین کمک میکنند. در این رابطه این محصولات تجزیه به عنوان سورفکتانت در آمین عمل میکنند.

جدول ۳ رایجترین مدیاهای مورد استفاده در واحدهای آمین را نشان میدهد. تا حد زیادی پلیپروپیلن و الیاف شیشه (بوروسیلیکات) رایجترین مواد مورد استفاده هستند. از دیدگاه ما، تمام مدیاهای جدول زیر، فارغ از هزینهشان، دارای نقاط قوت خاص خود هستند. به عنوان مثال، الیاف شیشه اگر گرانترین مدیا باشد، ظرفیت بیشتری برای نگهداری مواد جامد دارد. از این رو، فیلتر عمر طولانیتری خواهد داشت که حجم ضایعات و هزینههای نگهداری را کاهش میدهد. اگرچه پلیپروپیلن یک مدیای خوب برای بسیاری از کاربردها است، اما به دلیل دمای نقطه نرم شدن پایین، استفاده از آن در واحدهای آمینی خطرناک است. اگر واحد آمین کنترل دما را از دست بدهد، این میتواند باعث ذوب شدن و حل شدن مدیا شود. در تمامی موارد باید اطمینان حاصل شود که ماده دارای استحکام مکانیکی مناسبی است (که توسط یک بایندر ایجاد میشود) که مشکلی برای حلال آمین ایجاد نمیکند.

فیلتر ذرات

فیلترها باید بر اساس زمانبندی مشخصی تعویض شوند که معمولاً بر اساس ساعت کارکرد یا افت فشار تنظیم میشود. اطمینان حاصل کنید که فیلترهای جایگزین با مشخصات توصیه شده توسط سازنده مطابقت دارند.

بررسی فیلترهای نصب شده برای تعیین میزان آلودگی و نوع آلایندهها میتواند به شناسایی مشکلات فرایندی کمک کند.

تمامی اجزاء سیستم فیلتراسیون آمین، شامل فیلترها، پمپها، و لولهها باید به صورت منظم بازرسی شوند. لولهها و مخازن سیستم باید به صورت دورهای تمیز شوند تا از تجمع رسوبات و آلودگیها جلوگیری شود. بررسی و کنترل نشتیها در سیستم برای جلوگیری از هدر رفتن آمین و آلودگی محیط زیست ضروری است.

تمامی پرسنل مسئول نگهداری و تعویض فیلترها باید آموزشهای لازم را در زمینه ایمنی و روشهای صحیح کار دریافت کنند. اگر اجزای سیستم فیلتراسیون بر روی جریان آمین غنی نصب شده باشد، هنگام انجام تعمیر و نگهداری برای کنترل خطر قرار گرفتن در معرض H۲S باید بسیار مراقب باشید.

بستر کربن

تعویض بستر کربن باید بر اساس زمانبندی منظم و یا بر اساس کاهش کارایی سیستم انجام شود. این زمانبندی معمولاً بر اساس ساعت کارکرد، میزان آلایندهها و ظرفیت جذب کربن تنظیم میشود. هنگامی که محلول آمین تغییر رنگ یا شفافیت میدهد یا تمایل به کف کردن محلول افزایش مییابد، بستر کربن باید تعویض شود. حداکثر عمر بستر کربن معمولی ۶ تا ۹ ماه است.

قبل از نصب بستر جدید، کربن فعال باید به خوبی شسته شود تا ذرات ریز و گرد و غبار از بین برود. هنگام برداشتن بستر قدیمی، باید اطمینان حاصل شود که تمامی مواد کربن به صورت کامل و ایمن برداشته شوند و محیط کار تمیز نگه داشته شود.

بستر کربن باید به صورت دورهای شستشو شود تا ذرات معلق و آلودگیهای جمعشده از بین بروند. این کار میتواند طول عمر بستر کربن را افزایش دهد. هم چنین بستر کربن باید به صورت منظم بازرسی شود تا از کارایی آن اطمینان حاصل شود و هر گونه علائم خرابی یا اشباع شدن به موقع شناسایی شود. فشار دیفرانسیل ورودی و خروجی بستر کربن باید به صورت مداوم مانیتور شود. افزایش ناگهانی فشار میتواند نشاندهنده اشباع شدن بستر باشد.

کربن فعال مستعمل باید به صورت مناسب و مطابق با مقررات زیستمحیطی دفع شود. این ممکن است شامل بازفرآوری یا بازیافت کربن باشد. اطمینان حاصل کنید که فرآیند تعویض و نگهداری کربن فعال به گونهای انجام شود که از هرگونه آلودگی محیط زیست جلوگیری شود.

فیلترهای کوالسر

فیلترهای کوالسر باید بر اساس زمانبندی منظم و یا بر اساس افزایش افت فشار تعویض شوند. این زمانبندی معمولاً بر اساس توصیههای سازنده تعیین میشود.

استفاده از فیلترهای کوالسر با مشخصات و جنس مناسب بر اساس نوع جریان و آلایندههای موجود ضروری است. فیلترهای جدید را قبل از نصب بازرسی کنید تا از عدم وجود آسیب یا نقص فنی اطمینان حاصل شود.

سیستم فیلتراسیون آمین میتواند به کاهش هزینههای تعمیر و نگهداری و نیز افزایش راندمان عملیات شیرینسازی گاز کمک کند. فیلترهای مختلفی مانند نخ تابیده، رزین باند، کیسهای، کیسهای کارتریجی، کارتریج چیندار با چینهای عمودی یا شعاعی، بسترهای کربن به اشکال مختلف و نیز کوالسرهای مایع/مایع برای این منظور مورد استفاده قرار میگیرند. در هر مورد باید دقت شود که مدیاهایی استفاده شود که به دلیل اجزای تشکیل دهنده تولید کف نمیکند یا به دلیل ناسازگاری مواد با آلایندههای موجود در محلول آمین باعث ایجاد کف نمیشود یا در حلال آمین حل نمیشود. هم چنین رعایت نکات دستورالعملهای بهرهبرداری و نگهداری میتواند به بهبود کارایی فیلتر و افزایش طول عمر آن کمک کند و همچنین از بروز مشکلات عملیاتی و زیستمحیطی جلوگیری کند.

[۱] Sutherland, Kenneth S., and George Chase. Filters and filtration handbook. Elsevier, 2011.

[۲] Scanlan, Thomas J. “Filter Media Selection in Amine Gas Sweetening Systems.” (2014).

[۳] Meng, Fanzhi, Yuan Meng, Tongyao Ju, Siyu Han, Li Lin, and Jianguo Jiang. “Research progress of aqueous amine solution for CO2 capture: A review.” Renewable and Sustainable Energy Reviews ۱۶۸ (۲۰۲۲): ۱۱۲۹۰۲.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست