حفظ تعادل مناسب بین کنترل انتشار (emissions) و افت فشار عملیاتی در یک مدیای فیلتر در فیلترهای پارچهای پالس جت، که بهطور گسترده در صنایع برای برآوردن نیازهای هوای پاک استفاده میشود، بسیار مهم است. Awadhesh Kumar Choudhary و Arunangshu Mukhopadhyay راههایی را برای بهینهسازی این فرآیند از طریق تغییر دنیر الیاف و فشار پالس بررسی کردهاند.

فیلترهای پارچهای پالس جت (Pulse-jet fabric filters (PJFFs)) بهطور گسترده برای کنترل انتشار ذرات معلق و بازیابی مواد با ارزش در بسیاری از صنایع، مانند تولید برق با سوخت جامد، پردازش مواد جامد بالک (bulk) و تولید با کمک پلاسما استفاده میشوند. برای فیلتراسیون مؤثر، مدیاهای فیلتر باید بر اساس نیازهای گاز فرایند و کاربرد طراحی و یا انتخاب شوند. هنگام طراحی پارچه فیلتر، اغلب برآوردن دو الزام متناقض دشوار است – دستیابی به بالاترین سطح راندمان فیلتراسیون و حداقل سطح افت فشار. بهبود راندمان فیلتراسیون یک فیلتر پارچهای (از طریق اصلاح ساختاری / یکپارچه سازی بیشتر مواد) منجر به افت فشار بالاتر برای فیلتر حالت جدید میشود. بعضی اوقات برای برآوردن انتشار دقیق ذرات معلق، راندمان فیلتراسیون بالاتر با افت فشار اولیه بالاتر همراه میشود.

تا کنون عمدتاً پارچههای نمدی سوزنی برای سیستمهای فیلتراسیون پارچهای پالس جت استفاده میشود. اصلاح ساختاری مدیای نمدی سوزنی از طریق اصلاح روند سوزنزنی و از طریق استفاده از الیاف با ظرافتها و اشکال سطح مقطع مختلف امکانپذیر است. ظرافت الیاف یکی از مهمترین پارامترها در هنگام انتخاب یا طراحی مدیای فیلتر در نظر گرفته میشود. مدیاهای ساخته شده از الیاف ظریف معمولاً منجر به راندمان فیلتراسیون بالاتر میشوند، اما با افزایش اختلاف فشار در عرض پارچه همراه میشود. با این حال، مطالعات مربوط به تأثیر ظرافت الیاف بر عملکرد مدیا محدود است.

معمولاً الیاف در محدوده ۱/۶۶ تا ۳/۳۳ دسی تکس قرار دارند، اگرچه استفاده از میکروالیاف (کمتر از ۱ دسی تکس) اکنون به مراتب معمولتر شده است. برخی تولیدکنندگان از ایدههای پارچه لایهای استفاده کردهاند، با الیاف با قطر کوچکتر در سطح و همزمان استفاده از الیاف ضخیمتر و کم هزینهتر در پشت پارچه به عنوان پشتیبان تا افت فشار کمتری را بدون کاهش راندمان فیلتراسیون حفظ کنند.

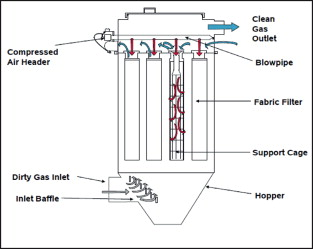

در طول فرآیند فیلتراسیون، تأثیر مثبت افزایش کارآیی فیلتراسیون به دلیل تشکیل کیک فیلتراسیون وجود دارد، اما همچنان تأثیر منفی افزایش افت فشار دارد. از آنجایی که فیلترهای صنعتی با چگالی گرد و غبار بالا (بیش از ۲۵۰ گرم بر نانومتر مکعب) روبهرو هستند، افت فشار با گذر زمان بهطور مداوم افزایش مییابد. بنابراین کیسههای فیلتر باید بهطور دورهای با روشهایی مانند تمیزکاری با پالس جت، بازسازی شوند. این عملیات شامل تزریق هوای با فشار بالا (۳-۷ بار) به کیسههای فیلتر برای مدت کوتاهی (۵۰-۱۵۰ میلی ثانیه) است. بک پالس کیک گرد و غبار را از سطح فیلتر جدا میکند و فرآیند فیلتراسیون از طریق این تمیز کردن آنلاین ادامه مییابد. یک set-up معمولی سیستم پالس جت در شکل ۱ نمایش داده شده است. در طول فرآیند فیلتراسیون، رسوب گرد و غبار در داخل و خارج از ساختار فیلتر منجر به افزایش حداکثر و همچنین افت فشار باقیمانده میشود.

حداکثر افت فشار اثر تجمعی از افت فشار باقیمانده و اختلاف فشار ناشی از کیک گرد و غبار است. هر دو پارامتر فشار پس از حالت گذرا اولیه به یک حالت ثابت میرسند.

برای یک کیسه فیلتر با طراحی مناسب، بالاترین کاهش فشار پس از یک دوره طولانی فیلتراسیون رخ میدهد که پس از آن کیسهها باید تعویض شوند. میزان افزایش فشار باقیمانده در طول چرخههای فیلتراسیون بسیار مهم است زیرا طول عمر کیسه فیلتر را تعیین میکند. زمانی که عملیات تمیزکاری نتواند گرد و غباری که به سطح فیلتر چسبیده یا درون آن نفوذ کرده است را حذف کند، بهطوری که مقاومت آن در برابر جریان بهطور غیر قابل قبولی بالا باشد، میگویند که محیط “کور” (blind) شده است. توجه به این نکته ضروری است که افت فشار بیشتر در طول فرایند فیلتراسیون به معنای هزینههای عملیاتی بالاتر نیز میباشد. انرژی مصرفی توسط فن اگزوز در پایین دست جریان، ۶۰-۸۰٪ از کل هزینههای عملیاتی بگ هاوس (baghouse) را تشکیل میدهد. بنابراین دستیابی به محدوده اختلاف فشار (ΔP) کم و پایدار، ارزش سرمایه گذاری را در یک واحد فیلتر بسیار پیشرفته داراست. این سرمایه گذاری شامل طراحی سیستم با کارایی بالا از نظر مصرف انرژی، انتخاب هوشمندانه مدیای فیلتر و تنظیم پارامترهای عملیاتی در سطح بهینه است. لازم به ذکر است که در زمان افزایش اختلاف فشار، سرعت فن افزایش مییابد تا همان حجم یکسانی از گاز از طریق سیستم عبور کند و در نتیجه مصرف انرژی به میزان قابل توجهی افزایش مییابد.

در طی فیلتراسیون پالس جت، تنظیم افت فشار عمدتاً از طریق بهینهسازی پالس هوای فشرده مورد استفاده و میزان تمیز کردن مدیای فیلتر در هر چرخه انجام میشود. افزایش شدت pulse cleaning میتواند به طور موثری پارامترهای اختلاف فشار را در کیسه فیلتر کاهش دهد. با این حال، این تمیز کردن نباید از نظر ساختاری باعث اعوجاج یا آسیب به کیسه فیلتر شود در حالی که به فرآیندهای فیلتراسیون اجازه میدهد تا در یک افت فشار ثابت و به صورت پایدار عمل کنند. علاوهبر این، همچنین لازم است تا لایههای گرد و غبار روی مدیا تا حد معینی حفظ شود تا از راندمان فیلتراسیون خوب اطمینان حاصل شود و در موارد خاص، به جذب گاز روی کیک گرد و غبار با ویژگیهای خاص کمک شود. علاوهبر این، انرژی مصرف شده از طریق مصرف هوای فشرده (به دلیل pulse cleaning) در مقایسه با کل هزینههای عملیاتی نسبتاً کم است (۱۰-۱۵٪). مطالعات اخیر نشان میدهد که از بین چندین فاکتور pulse cleaaning، فشار پالس حیاتیترین عامل حاکم بر انتشار و تمام پارامترهای فشار در سراسر مدیا است. اگرچه فشار پالس باعث کاهش اختلاف فشار در سراسر مدیا میشود، اما سطح انتشار را نیز افزایش میدهد. با این حال، برای بهینهسازی فرآیند لازم است تا فرآیند با ویژگیهای مدیا هماهنگ شود. فشار پالس در زمان عملیات pulse cleaning به همراه نوع مدیا در کنار یکدیگر به منظور بهبود عملکرد فیلتراسیون و برای برآورده کردن استانداردهای جداسازی با هزینههای جاری کمتر، مورد مطالعه قرار گرفته است.

یافتههای تجربی

دو نمونه پارچه بیبافت با استفاده از الیاف ۱۰۰% پلی استر ۱/۴ دنیر و ۲/۰ دنیر تهیه شد. وزن پارچه نهایی (GSM) در ۳۸۵ گرم بر متر مربع برای این دو نمونه دنیر یکسان بود. این آزمایش با استفاده از یک واحد فیلتراسیون آزمایشی تعبیه شده با یک سیستم فیلتراسیون پالس جت انجام شد. واحد فیلتر بر اساس شرایط شبیهسازی شده در یک baghouse صنعتی طراحی شد. در داخل واحد فیلتراسیون، چهار کیسه در دو ردیف (دو کیسه در هر ردیف) قرار داده شد. این آزمایش با استفاده از گرد و غبار سیمان انجام شد و هم انتشار و هم اختلاف فشار با زمان اندازهگیری شد. بحث حاضر بر اساس نتایج به دست آمده پس از ۴ ساعت (در نظر گرفته شده به عنوان حالت پایدار) است. در طول آزمایش، پارامترهایی مانند جریان حجمی هوا (۱/۶۴ متر مکعب در دقیقه) و غلظت گرد و غبار (۸۵/۱ گرم در متر مکعب)، مدت زمان پالس (۱۰۰ میلی ثانیه) و زمان چرخه pulse cleaning (54 ثانیه) بهعنوان فاکتورهای ثابت نگه داشته شدند. دنیر و فشار پالس عوامل کنترلی هستند. آزمایش دو عاملی بر اساس طراحی فاکتوریل کامل با تکرار و تصادفی اجرا شد.

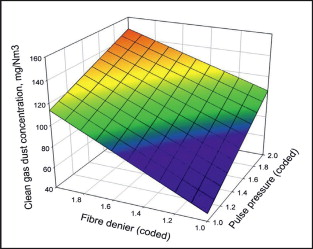

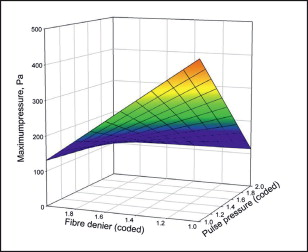

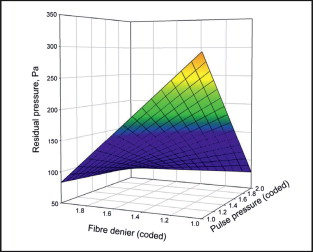

مشاهده شد که غلظت گرد و غبار گاز تمیز در پایین دست جریان با افزایش فشار پالس و دنیر الیاف مدیا افزایش مییابد (شکل ۲ را ببینید). بهطور کلی، پارامترهای فشار (فشار حداکثر و فشار باقیمانده) با افزایش فشار پالس (شدت تمیز کردن بیشتر) و دنیر الیاف در مدیا کاهش مییابد (شکل ۳ و شکل ۴). در حالت پایدار، اثر متقابل بین ظرافت الیاف (دنیر) و فشار پالس بر روی پارامترهای فشار بسیار مهم میشود. برای مدیاهای با دنیر پایینتر، با افزایش فشار پالس، کاهش قابل توجهی در پارامترهای فشار وجود دارد. در حالی که تغییرات برای مدیاهای با دنیر بیشتر ناچیز است. این نشان میدهد که فشار پالس را میتوان در سطح پایینتری برای مدیاهای ساخته شده از الیاف ضخیمتر تنظیم کرد و بالعکس. این امر منجر به افت فشار عملیاتی کمتری خواهد شد که در نتیجه منجر به مصرف انرژی کمتر و عملکرد طولانیتر فیلتر خواهد شد. با این حال، هنگام استفاده از الیاف ظریفتر یا ضخیمتر در مدیا، سطح غلظت گرد و غبار در گاز تمیز باید در محدوده مجاز باشد. بنابراین، هر دو نوع مدیا (متشکل از الیاف ظریفتر یا ضخیمتر) بسته به نیاز فیلتراسیون میتوانند مناسب باشند، که همچنین نیاز به تنظیم مناسب پارامترهای عملیاتی دارد.

نتایج

این مطالعه نشان داد که پارامترهای فشار پالس در یک سیستم فیلتراسیون پارچهای پالس جت باید مطابق با ظرافت الیاف در مدیا تنظیم شود تا تعادل بین انتشار و افت فشار عملیاتی در سراسر مدیا حفظ شود. این برای مصرف انرژی کمتر و عملکرد طولانیتر مدیای فیلتر و در عین حال حفظ استانداردهای انتشار مفید خواهد بود. بسته به نیازهای فیلتراسیون میتوان از مدیاهای با الیاف ظریفتر یا ضخیمتر استفاده کرد، که همچنین به تنظیم مناسب پارامترهای عملیاتی نیاز دارد.

Link: https://www.filtsep.com/content/features/particulates-media-selection-for-pulse-jet-fabric-filtration

مترجم: امین فروزان

ذخیره پست

ذخیره پست