اگرایجاد لجن و وارنیش برای شما مشکل ایجاد کرده است. به مسائلی که توسط روغنهای پایه جدید مطرح میشود، توجه داشته باشید.

نکات برجسته مقاله:

■ بررسی علل وارنیش زدن.

■ تجزیه و تحلیل دقیقتر در مورد اکسیداسیون و فرمولاسیون مسائل.

■ بررسی اثرات جرقه.

اکسیداسیون و وارنیش از زمان جنگ داخلی به عنوان مشکل شناخته شده است، اما تنها در چند سال اخیر این مشکل به ابعاد همه گیر در تولید برق و سایر کاربردهای توربین گاز رسیده است.

Dave Wooton از شرکت Wooton Consulting میگوید: «توربینهای جدیدی که در پنج سال گذشته آنلاین شدهاند طراحی شدهاند تا انرژی بیشتری را از تجهیزات کوچکتر مصرف کنند، و این به معنای استرس بیشتر بر روی واحد و روانکننده است.» اما افزایش استرس تنها عامل ایجاد این مشکل نیست. در همان چارچوب زمانی، کاربران توربینهای خود را از بار پایه (base-load) به peaking و از روغن های پایه گروه I به گروه های II و III تغییر دادهاند.

ووتون میگوید: “بسیاری از مردم روغنهای پایه جدید را مقصر مشکلات میدانند، اما من یکی از آنها نیستم. من معتقدم زمانی که این روغنها برای اولین بار به بازار آمدند، فرمولهای جدید به درستی کنار هم قرار گرفتند، زیرا تولیدکنندگان روانکننده، ترکیب شیمیایی متفاوت پایهها را در نظر نمیگرفتند. اما بسیاری از مشکلات دیگر نیز وجود دارد.”

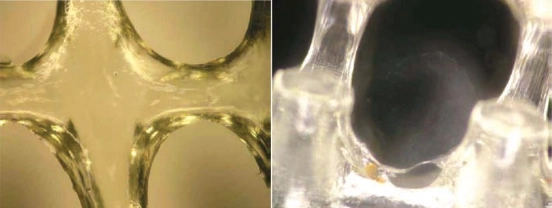

صرف نظر از منبع، ووتون خاطرنشان میکند که کمی وارنیش میتواند باعث دردسر بزرگ شود: «اگر یک سوپاپ کمی بچسبد، رایانه کنترلکننده دستگاه آن را خاموش میکند و هزینه خروج میتواند ۳۰۰۰۰ تا ۱۰۰۰۰۰ دلار یا بیشتر باشد.» (شکل ۱ را ببینید)

علل ایجاد وارنیش

روغنهای گروه II میتوانند در برابر وارنیش مقاومتر یا مستعدتر باشند. روغنهای گروه I معمولاً دارای غلظت بسیار بالاتری از آروماتیک هستند (معمولاً بیش از ۱۰٪) که تمایل به اکسید شدن سریع دارند. اما روغنهای گروه دوم به دلیل خلوصشان، ذاتاً پایدارتر هستند، اما بدون مواد آروماتیک، حلالهای بسیار ضعیفتری نیز هستند.

و این بدان معناست که محصولات جانبی اکسیداسیون که تشکیل میشوند تمایل دارند از محلول خارج شده و راحتتر وارنیش ایجاد کنند. این وضعیت با این واقعیت پیچیدهتر میشود که امروزه اکثر توربینهای گازی تولید برق، واحدهای اوج هستند که زمان زیادی را برای تشکیل وارنیش در روغن خنک زمانی که واحد کار نمیکند، میدهد.

Chevron فناوری ساخت روغنهای مدرن گروه دوم را معرفی کرد و دکتر Mark Okazaki ، عضو STLE، دانشمند ارشد کارکنان شورون که روغنهای توربین این شرکت را فرموله کرد، به خوبی از مشکلات آگاه است و میگوید: «ما این شانس را داشتیم که قبل از دیگران از روغنهای گروه دوم استفاده کنیم. Okazaki میگوید: “بنابراین ما متوجه شدیم که برخی از مسائل چیست. اول از همه، برخی از افزودنیهای گروه I به دلیل حلالیت پایینتر، با روغنهای پایه گروه II خوب کار نمیکنند. شما باید رویکرد جدیدی در پیش بگیرید”.

و حتی بهترین سیستمهای افزودنی موجود امروز همیشه نمیتوانند از این مشکل جلوگیری کنند. اوکازاکی و دیگران به اکسیداسیون و تخلیه ساکن (static discharge) به عنوان دو علت اصلی لجن و وارنیش و چندین علت بالقوه دیگر اشاره می کنند:

میکرو دیزلینگ (micro dieseling): این امکان وجود دارد که حبابهای هوای کوچک درون روغن فشرده و گرم شوند تا منفجر شوند و روغن را بسوزانند.

روغنها و مواد افزودنی ناسازگار: در برخی موارد، تغییر به روغن گروه II بدون آزمایش سازگاری با روغن گروه I که قبلاً استفاده شده بود، میتواند باعث شود که افزودنیهای تجزیه شده و/یا تازه باقی مانده از گروه اول حذف شوند یا به روشهای غیرمنتظره با افزودنیهای گروه II واکنش نشان دهند.

آلودگی به مواد شیمیایی: سیالات نگهدارنده مورد استفاده برای محافظت از تجهیزات جدید در برابر خوردگی ممکن است با روغن توربین سازگار نباشند – روغنهای توربین معمولاً بدون خاکستر هستند (بدون فلز) و فلزات موجود در برخی مایعات نگهدارنده و شستشو (معمولاً کلسیم) میتوانند با اجزای اسیدی روغنهای توربین واکنش نشان دهند. یک صابون نامحلول تشکیل میدهد.

آلودگی با مایعات پاک کننده: این مشکلی خاص در صنعت کاغذ است، جایی که ممکن است این مایعات برای تمیز کردن پاشیده شوند.

نگاهی دقیق تر به اکسیداسیون و فرمولاسیون:

Livingstone، عضو STLE، مدیر فناوری سیال شرکت EPT (Environmental Power Technologies) در کلگری، آلبرتا، کانادا، شرکتی که تجهیزات فیلتراسیون را برای حذف اجزای تشکیل دهنده وارنیش به بازار عرضه میکند. میگوید: با نگاهی دقیقتر به اکسیداسیون و فرمولاسیون: «وارنیش مسئله داغ در توربینهای گازی است. پیشبینی اکسیداسیون در فرمولهای گروه I آسان است، زیرا این امر به شکلی قابل پیشبینی، تدریجی و خطی پیش میرود و شما آزمایشهای اثبات شدهای برای نظارت بر آن انجام دادهاید. اما فرمولهای گروه دوم بدون هیچ نشانهای از خرابی خوب پیش میروند تا اینکه ناگهان در حالت شکست کامل قرار میگیرید.” (شکل ۲ را ببینید)

دو نوع اصلی افزودنی های آنتی اکسیدانی یکی فنلها هستند که برای دماهای تا حدود ۱۳۰ درجه سانتیگراد مناسب هستند و دیگری آمینها که برای دمای بالاتر از آن مناسب هستند. اگر فنلها خیلی داغ شوند، پلیمریزه شده و خود به لجن تبدیل میشوند. آمینها همچنین خودشان تمایل به پلیمریزه شدن دارند و زمانی که اکسید میشوند به وارنیش تبدیل میشوند. البته عملکرد عالی آمینها در دمای بالا گاهی اوقات میتواند گمراه کننده باشد:

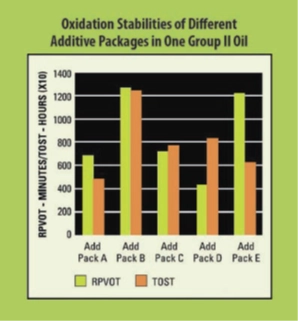

بسیاری از آزمایشها برای پایداری اکسیداسیون در دماهای بالا انجام میشوند که آمینها عملکرد خوبی از خود نشان دادهاند، اما این ممکن است در دنیای واقعی این عملکرد را نداشته باشد. فنیل آلفا نفتیل آمین (Phenyl alpha naphthyl amine) یا PANA مثال خوبی است. Livingstone میگوید: «مقدار قابلتوجهی از PANA به روغن خاصیت RPVOT بسیار بالایی میدهد (ASTM D2272، اندازهگیری مقاومت روغن در برابر اکسیداسیون)، اما زمانی که تمام میشود، میتواند مقدار بسیاری وارنیش و لجن ایجاد کند و در واقع واکنش را کاتالیز میکند. OEM ها (original equipment manufacturer) استفاده زیاد از این افزودنی را محدود نمیکنند، و بسیاری از شرکتهای نفتی از آن استفاده میکنند، زیرا اگرچه پتانسیل ایجاد وارنیش را افزایش میدهد، اما پایداری اکسیداسیون بالایی را به ارمغان میآورد.

(شکل ۳ را ببینید). برای کاربران نهایی سخت است که در مورد PANA پی ببرند، زیرا شرکتهای روغن ممکن است نخواهند فرمول های خود را فاش کنند.

به گفته مارک اوکازاکی،PANA وقتی در غلظتهای کم و در ترکیب با سایر آنتی اکسیدانها مانند فنولیکها استفاده میشود لزوماً مشکلی ایجاد نمیکند. همانطور که مشخص است، یکی از بهترین راهها برای حفظ کارکرد افزودنیهای آمین، اطمینان از وجود افزودنیهای فنلی است.

Livingstone میگوید: «فنولها باعث جوانسازی و بازسازی تیامینها میشوند و از تحلیل رفتن آنها جلوگیری میکنند. به محض از بین رفتن فنلها، به نظر میرسد که مشکلات شروع میشود.

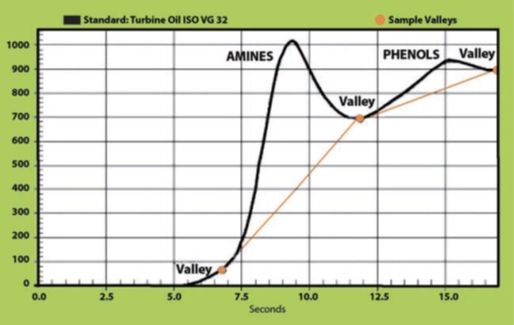

Livingstone اکیداً توصیه میکند که وضعیت روغن را با استفاده از RULER، که توسط عضو STLE، دکتر رابرت کافمن، با مؤسسه تحقیقاتی دانشگاه دیتون (اوهایو) و فلویتک، شرکتی که این ابزار را تولید و به بازار عرضه میکند، اختراع شده است، کنترل کنید.

کافمن میگوید: RULER” انواع و مقادیر آنتی اکسیدانهای موجود را تجزیه و تحلیل میکند، نه کیفیت آنتی اکسیدان”.

اما هنگامی که میتوانید الگوهای تخلیه (depletion patterns) را ببینید، میتوانید آن را با الگوهای اکسیداسیون روغن و تمایل به ایجاد وارنیش مرتبط کنید. هنگامی که مکانیسم تخلیه را درک کنید، بهتر میتوانید درک کنید که چگونه واکنشهای ثانویهای را که باعث ایجاد مشکلات میشوند متوقف کنید. این ابزار به این دلیل مفید است که کوچک و قابل حمل است و به جای واکنشی بودن، پیشبینی کننده است. (شکل ۴ را ببینید)

کافمن بین لجن و وارنیش تفاوت قائل میشود که به گفته او از طریق مکانیسمهای مختلف شکل میگیرند. او میگوید: «برخی از آمینها پلیمریزه میشوند و لجن میسازند، مخصوصاً اگر به روش sterically hindered ایجاد نشوند، اما لجن به اندازه وارنیش بد نیست زیرا چسبناک نیست و میتواند فیلترها و فاصلههای نزدیک را مسدود کند. اما تمایلی به چسبیدن به بلبرینگها ندارد.»

Kauffman معتقد است که وارنیش با کاهش آنتی اکسیدانهای خاص مرتبط است. هنگامی که آنتی اکسیدانها شروع به از دست دادن تواناییهای خود میکنند، پلیمریزاسیون رادیکالهای آزاد معمولی اتفاق میافتد، اما پلیمرهایی که قبلا در محلول باقی میماندند، اکنون به دلیل حلالیت پایین روغنهای گروه دوم از بین میروند. برخی از یاتاقانها گرمتر از ۵۰۰ فارنهایت (۲۶۰ درجه سانتیگراد) میشوند، بنابراین روغن تحت این شرایط استرس دارای نرخ اکسیداسیون بسیار بالا است. سپس همان روغن میتواند برای فعال کردن مدارهای هیدرولیک به حلقههای مختلف برود، و اینجاست که آلایندههای اصلی رسوب میکنند.

در حمایت از این سناریو، Livingstone خاطرنشان میکند که سیستمهای توربین با مخزن مجزا برای بخش توربین و بخش هیدرولیک نسبت به واحدهای دارای مخزن ترکیبی از مشکلات بسیار کمتری رنج میبرند. البته، تخریب اکسیداسیون تنها یک مشکل است – مشکل جرقه زدن نیز وجود دارد.

مشکل جرقه زدن:

میتوانید رعد و برق را در هنگام جرقه در آسمان تماشا کنید – و در برخی موارد میتوانید آن را در مخزن نفت یک توربین گاز نیز تماشا کنید. شکل ۵ را ببینید یا میتوانید یک ویدیوی شگفت انگیز را در www.kleentek.com/video.asp ببینید.

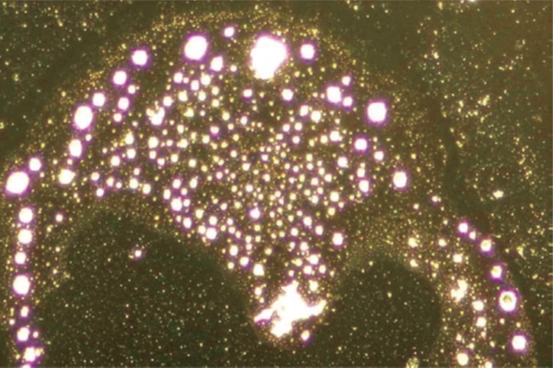

قبلاً تصور میشد صداهای کلیک مانند که از محفظه بیرون می آمد نشان دهنده کوبیدن هوا است. اما زمانی که افراد شروع به بیرون کشیدن المنت فیلتر سوخته کردند، آشکار شد که اتفاق دیگری در حال وقوع است. دکتر Akira Sasaki از Kleentek در ژاپن، همکار STLE، که بهطور گسترده به عنوان استاد این موضوع شناخته میشود، ابتدا ماهیت مخرب تخلیه ساکن (static discharge) در روغنهای روغن توربین گاز را روشن کرد. تحقیقات او با استفاده از توربینهای گاز جنرال الکتریک (که دارای فیلترهای جداگانه برای بخش توربین گرم و بخش هیدرولیک خنکتر هستند) آسیب جرقه و سوختن روغن در داخل فیلترهای توربین و جمعآوری وارنیش در قسمت بیرونی فیلترهای هیدرولیک را نشان داد. شکل ۶ (به صفحه ۳۶ مراجعه کنید) ریز عکسهایی از آسیب جرقه به المنت فیلتر نایلونی را نشان میدهد، و شکل ۷ توپهای نایلونی میکروسکوپی را نشان میدهد که تخلیه ساکن ایجاد میکند. اگرچه ساساکی دمای موضعی تا ۲۰۰۰۰ درجه سانتیگراد را در قلب جرقه پیدا کرده است، او توضیح میدهد که مشکل واقعی جرقه است، او توضیح میدهد

که مشکل واقعی جرقه است، که مولکولهای روغن روان کننده را میشکافد و رادیکالهای آزاد ایجاد میکند که پلیمریزه شده و وارنیش میشود. او میگوید: «هنگامی که رادیکالهای آزاد تولید میشوند، اکسیداسیون خودکار روغن متوقف نمیشود مگر اینکه مقادیر معقولی از بازدارندههای اکسیداسیون وجود داشته باشد.» اکثر کارشناسان موافق هستند که الکتریسیته ساکن است.

اکثر کارشناسان موافق هستند که الکتریسیته ساکن توسط جریان پر سرعت روغن داغ از طریق منافذ ریز المنت فیلتر ایجاد میشود. این مشکل به دلیل شرایط عملیاتی شدیدتر در توربینهای جدیدتر و استفاده روزافزون از المنت فیلتر مصنوعی که به طور طبیعی رسانایی کمتری نسبت به الیاف طبیعی مانند سلولز دارند، تشدید شده است. دکتر جان دوچوفسکی، عضو STLE، مدیر توسعه فناوری HYDAC Filtertechnik GmbH (اکنون آماده معرفی اولین فیلتر کاهش بار خود است) احساس میکند که روغنهای پایه گروه دوم نیز به این مشکل کمک میکنند که مقادیر نسبتاً زیادی از گونههای هترواتمی موجود در آنها را ندارند. روغنهای گروه اول؛ این گونه ها میتوانند به حمل بار کمک کنند. با این حال، اوکازاکی معتقد است که دمای عملیاتی نیز مهم است: «دماهای عملیاتی بالای روغنهای توربین گاز، آب باقیمانده را خارج میکند. رسانایی پایین بسیار مهمتر از روغن پایه مورد استفاده است».در هر صورت، بار استاتیکی که در فیلتر ایجاد میشود میتواند در آنجا قوس کند (باعث آسیبهایی که توسط ساساکی ذکر شده است) یا در پاییندست روغن شناور شود.

دوچوفسکی میگوید: « بار در یک محیط دیالکتریک مانند روغن روغن توربین مانند ابرها در آسمان جریان دارد. «شما جرقه در کل آسمان ندارید، بلکه از ابری به ابر دیگر و در نهایت روی زمین. اگر ابرهای زیادی در سراسر آسمان پخش شدهاید، هیچ ابری آنقدر بار تولید نمیکند که جرقه ایجاد کند. بنابراین اولین رویکرد ما برای حل این مشکل، ایجاد یک عنصر فیلتر است که بار را به طور یکنواخت در کل سطح پخش کند. و ادامه میدهد: «اما اگر تمام کاری که انجام میدهید، این است، کل مقدار شارژ هنوز وجود دارد، و مقدار مساوی و مخالف آن به سمت پاییندست بالا میرود، جایی که نزدیکترین زمین را پیدا میکند و ممکن است آسیب ببیند.

سایر اجزای سیستم اگر بار زمینی پیدا نکند، به مخزن باز میگردد و طوفان جرقه ایجاد می کند. بهترین روش اول از بین بردن قوس در فیلتر است، زیرا آسیبی که ایجاد میکند بسیار چشمگیر است، و دوم، هدایت شارژ از کل سیستم درست در محفظه فیلتر. ماتیاس شوندر، که مدیر گروه توسعه مدیا فیلتر ما است، تلاش برای ایجاد یک المنت فیلتر جدید برای انجام این کار را رهبری کرده است. راه حل ۱۰۰% اگر همه این مشکلات دلهرهآور به نظر میرسند،. به گفته Livingstone ، میتوان از تمام آسیبهای ناشی از وارنیش در روان کننده توربین گاز جلوگیری کرد.

او میگوید: «فلسفه ما در EPT کل نگری است. “این مانند حلقههای یک زنجیره است – به محض اینکه یک حلقه ضعیف داشته باشید، زنجیره می شکند و شما وارنیش خواهید داشت.

برنامهای که Livingstone ارائه میدهد، شامل موارد زیر است:

امیدی برای آزمایشهای استاندارد در آینده وجود دارد: مارک اوکازاکی از شورون رهبری یک گروه ASTM را بر عهده دارد تا یک آزمایش جدید برای وارنیش را بر اساس آزمایش Dry TOST صنایع سنگین میتسوبیشی (آزمایش ۵۰۰ ساعته مقاومت در برابر تشکیل وارنیش) ارائه دهد. و آندریا واردلو ExxonMobil در تلاش برای توسعه یک تست به صورت چرخهای است که میتواند تمایل وارنیش را در یک محیط چرخهای گرم/سرد اندازهگیری کند.

در همین حال، بهتر است روغن را بر اساس تجربه عملیانی انتخاب کنید. Okazaki میگوید: «در صورتی که یک روغن در آزمایشگاه عملکرد خوبی دارد، به این معنی نیست که در کاربرد واقعی نیز کارایی دارد. من یک روغن را میشناسم که بود هرگز در شرایط عملیاتی آزمایش نشد و زمانی که مشتری از آن استفاده کرد، RPVOT در سال اول ۵۰ درصد کاهش یافت. این هرگز نباید اتفاق بیفتد.»به گفته آکیرا ساساکی، سازندگان نفت ژاپنی میگویند که روان کنندههای توربین گازی آنها مشکل وارنیش ندارند.کاربران توربین گاز در کشورهای دیگر، آرزو میکند که این سازندگان روغن ژاپنی مقالاتی در مورد علت این موضوع منتشر کنند.

دو اقع تا یک نقطه خاص، وارنیش را میتوان “جوان” (ejuvenated) کرد.

Sasaki روغنها را با تمیز کردن آنها، گذاشتن آنها در دمای اتاق به مدت ۱۴ روز، فیلتر کردن و توجه به رنگ لایه فیلتر آزمایش کرده است. روغن تازه با بازدارندههای اکسیداسیون کافی پس از ۱۴ روز فیلتر را سفید میکند، اما اگر بازدارنده ها حذف شده باشند، فیلتر زرد تا قهوهای می شود.

روغن نیمه استفاده شده که معمولاً فیلتر را قهوهای میکند، میتواند با افزودن ۱۰ تا ۳۰ درصد همان روغن بکر جوانسازی شود (شکل ۹). در نقطه ای که «روغن پایه دیگر سالم نیست»، جوانسازی کار نمی کند و روغن باید جایگزین شود.

۵. آلودگیها را حذف کنید. Livingstone میگوید: «ما طرفدار استفاده از فناوری هستیم که هم آلایندههای محلول و هم نامحلول را حذف میکند. این کار دشواری است زیرا وقتی آلایندههای محلول را از بین میبرید، باید بسیار مراقب باشید که مواد افزودنی را با آنها نبرید. EPT از پیوند باردار یونی، ICB، برای حذف آلایندههای محلول در یک نوار باریک شیمی استفاده میکند.

او ادامه میدهد: «آلودگیهای نامحلول را نمیتوان از طریق فیلتراسیون معمولی حذف کرد، زیرا آنها ذرات زیر میکرونی هستند.

راه حل برای حذف آنها از طریق یک پاک کننده روغن الکترواستاتیک است. هر دو روش EPT و Kleentek اینها را دارند. این آخرین خط دفاعی برای حذف آلایندهها قبل از تهنشین شدن و تشکیل وارنیش است. ” به زبان ساده: Livingstone میگوید: «اگر تمام پنج مرحله اصلی را طی کنید، مشکل وارنیش خود را از بین خواهید برد.

منابع :

Link:https://www.stle.org/images/pdf/STLE_ORG/BOK/OM_OA/Additives/Solving%20Varnish%20Problems%20in%20Gas%20Turbine%20Lubricants_tlt%20article_Jan08.pdf

مترجم: فروغ خلیلی

ذخیره پست

ذخیره پست