حذف کنندههای مه (Mist eliminators) تجهیزاتی هستند که برای حذف مهها و غبار مایعات از جمله روغنها از جریان هوا، گاز یا بخار استفاده میشوند که معمولاً در فرایندهای صنعتی مختلف مانند پالایش نفت و گاز، پتروشیمی و فرآوری مواد شیمیایی یافت میشوند. انواع مختلفی از حذف کنندههای مه وجود دارد که هر کدام برای کاربردهای مشخصی استفاده میشوند. این نوع تجهیزات عمدتا با جلوگیری از رها شدن مه یا بخارات روغن یا دیگر مواد مانند بخارات اسیدی و هیدروکربنها به محیط، فضای کاری تمیز و ایمن را ایجاد میکنند. همچنین از دیگر کاربردهای این نوع حذف کنندهها می توان به محافظت از تجهیزات صنعتی همچون توربینها، کمپرسورها و … اشاره نمود. بیشتر جریانهای گاز در فرایندهای شیمیایی یا پتروشیمیحاوی مه یا بخارات مایعات مختلف هستند. این مهها در اثر تراکم (Condensation)، به عنوان مثال، پس از فرایندهای خنکسازی، توسط تزریق مایع در فرایندهای جذب یا تمیز کردن گاز، در فرایندهای واکنش شیمیایی، یا در اثر بخارات روغنهای روان کننده در فاز گاز ایجاد میشوند. این قطرات یا بخارات ریز مایع معلق در جریان گاز میتوانند باعث مشکلاتی مانند خوردگی تجهیزات، آلودگی محصولات، رسوبکردن مبدلهای حرارتی یا کاتالیزورها و آسیب به ابزار و تجهیزات شوند. همچنین هنگامیکه این قطرات در اتمسفر رها میشوند، میتوانند باعث آلودگی هوا شوند.

از جمله تجهیزات مختلفی که به عنوان حذف کنندههای مه در صنایع شناخته شده اند، می توان به پدهای مش، جداکنندههای اینرسی یا پره ای، سیکلونها و فیلتر المنتهای الیافی و همچنین رسوب دهندههای الکتروستاتیک و دیگر تجهیزات با تکنولوژیهای نوین اشاره نمود.

در صنایع مختلف، Mist به مجموعهای از قطرات بسیار ریز مایع معلق در هوا گفته میشود که میتواند ناشی از فرایندهای صنعتی، تبخیر مایعات، پاشش یا اسپری مواد شیمیایی باشد. در واقع مهها قطرات میکروسکوپی هستند که در اثر فرایندهای اتمایزه شدن و تراکم ( Condensation) ایجاد میشوند. کنترل و حذف Mist اهمیت زیادی در صنایع نفت و گاز، شیمیایی و فرآوری مواد دارد، زیرا میتواند به تجهیزات آسیب بزند، آلایندههایی برای محیط زیست ایجاد کند و خطرات سلامتی برای کارکنان به همراه داشته باشد. ازجمله برخی از قطرات مه که در صنایع ایجاد میشوند می توان به مههای اسیدی مانند اسید سولفوریک که می توانند باعث خوردگی تجهیزات و مشکلاتی در رابطه با سلامتی ایجاد کنند. از دیگر انواع مهها می توان به روغنها اشاره نمود. در فرایندهای صنعتی همچون ماشین کاری، خنک کاری ، روان کاری تجهیزات و ماشین آلات نیز بخارات یا مههای روغن به وفور ایجاد میشوند. که منجر به اختلال در عملکرد تجهیزات و ایجاد رسوب روغن روی آنها شود. از دیگر موارد نیز مههای مربوط به مواد شیمیایی و آب میباشند.

سه مکانیزم مهم عمدتا در تشکیل مه از جمله تبخیر/تراکم (Condensation) و اتمیزه کردن عمدتا در صنایع وجود دارد. در ادامه نحوه تشکیل مه توسط هریک از این روشها آورده شده است:

روشهای مکانیکی: نیروهای فیزیکی از نوع برشی ممکن است یک مایع را شکسته یا اتمیزه کنند و یک غبار آئروسل تشکیل دهند. به طور معمول، مههای ایجاد شده توسط ابزارهای مکانیکی حاوی ذراتی هستند که نسبتا بزرگتر و اندازه آنها بیشتر از ۱ میکرون است. در این مکانیزم تشکیل مه عمدتا به دلیل انرژی مکانیکی اعمال شده بر روی سیال توسط قطعات چرخان به قطرات تجزیه میشود. به عنوان مثال در برجهای خشک کن و جذب کارخانه اسید سولفوریک، ذرات غبار اسیدی بزرگتر در نتیجه پاشش و جابجایی جانبی اسید مایع در توزیع کننده و روی بسته بندی برج ایجاد میشود. این ذرات اسید سولفوریک مایع سپس در جریان گاز به سمت بالا به دام میافتند و در صورت عدم کاهش مقدار آنها در گاز ، باعث خوردگی تجهیزات پایین دست و آلودگی شدید هوا میشوند. تشکیل غبار همچنین در روغنکاری با حداقل مقدار بسیار رایج است، زیرا مخلوط هوا و روغن با فشار بالا به سمت ابزار چرخان یا قطعه کار اشاره میکند.

خنکسازی: وقتی یک جریان گاز از بخار اشباع میشود و در معرض افت دما قرار میگیرد، بخار خنکشده در جریان گاز متراکم میشود و مه ایجاد میکند. ذرات تشکیل شده در نتیجه خنک شدن و بخار تغلیظ شده معمولاً بسیار کوچک و اندازه زیر میکرون یا کمتر از ۱ میکرون قطر دارند. مههای زیر میکرونی ممکن است باعث مشکلات ایمنی و بهداشتی شوند .

واکنشهای شیمیایی: در جایی که دما و فشار به حدی است که واکنش شیمیایی دو یا چند گاز باعث ایجاد آئروسلها و مهها میشود. به عنوان مثال در عملیات ذوب فلز، کک سازی، واکنش تری اکسید گوگرد با بخار آب که منجر به تولید غبارهای اسید سولفوریک زیر میکرونی میشود این مهها ایجاد میشوند. در برخی از فرایندهای شیمیایی، وجود غبار در حین فرایند بر خلوص محصول تأثیر میگذارد و باعث کاهش نرخ تولید به دلیل رسوب کاتالیست و خوردگی تجهیزات فرایند میشود که هزینههای نگهداری و عملیاتی را افزایش میدهد.

طبق یک طبقه بندی مههای صنعتی عمدتا به سه دسته درشت Coarse mists ، Hybrid mists و مههای بسیار ریز Fine mists در نظر گرفته می شوند که در جدول شماره ۱ دسته بندی شده اند. مههای درشت عمدتا در سایز بزرگتر از ۵ میکرون قرار دارند چنین قطراتی را میتوان به راحتی توسط رشتههای نسبتاً سنگین (مثلاً ۱۰۰ تا ۳۰۰ میکرومتر) از فلز یا پلاستیک، که به شکل شبکههای مش بافته شده هستند، به دام انداخت. قطرات هیبریدی با اندازه ۲ تا ۵ میکرومتر میتوانند با پیشفیلتراسیون از طریق یک پد کوالسر به قطرات بزرگتر از ۵ میکرومتر تبدیل شوند و سپس قطرات بزرگتر سپس توسط یک جداکننده مه یا دمیستر درشت به دام میافتند. قطرات مه ریز شامل ذرات زیر ۲ میکرون هستند و این قطرات معمولا از طریق یک بستر الیافی کوالسر که در برخی از مراجع فیلتراسیون نام فیلترهای شمعی (candle filter) عنوان شده است. نیز به دام میافتند.

دستگاهها و تجهیزات مختلفی برای جداسازی قطرات مه از سیالات گازی به صنعت ارائه شده است. هر کدام در محدوده خاصی از اندازه مه موثر هستند و با مکانیزمهای مختلفی مانند فیلتراسیون، اینرسی، گریز از مرکز و الکتروستاتیک عمل میکنند. حذف کنندههای مه را میتوان به صورت کلی فیلترهای با مکانیزم برخورد (اینرسی) ، فیلترهای با بستر الیافی ، مش پدها ، رسوب دهندههای الکترواستاتیک، سیکلونها دسته بندی نمود.

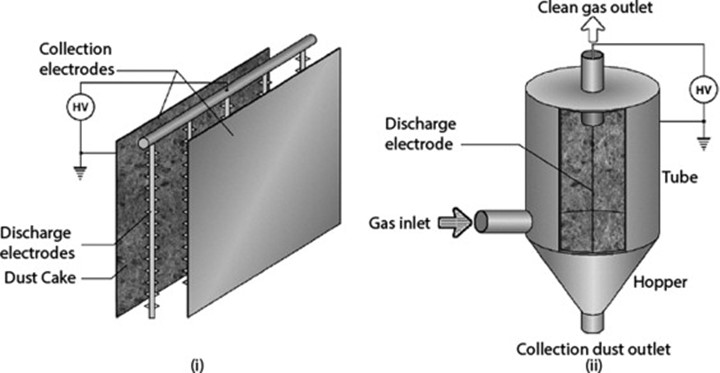

رسوب دهندههای الکتروستایک یا ESP دستگاههایی هستند که برای حذف ذرات جامد یا مایع از گازهای خروجی در فرایندهای صنعتی استفاده میشوند. این دستگاهها با بهرهگیری از نیروی الکترواستاتیک، ذرات معلق و غبار و مه را روی سطوح الکترودهای خود جذب کرده تا گاز تصفیه شود. این روش برای حذف گرد و غبار، دود، مه و سایر ذرات کوچک از هوا یا گازهای خروجی در محدوده اندازه ذرات وسیعی در حدود ۰.۰۰۱-۱۰۰ µ بسیار موثر عمل میکند. در شکل ۱ نمونه ای از یک رسوب دهنده الکتروستاتیک آورده شده است:

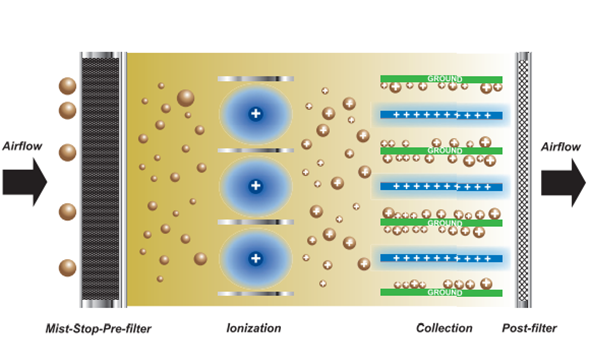

رسوبدهندههای الکترواستاتیکی عمدتا متشکل از تعدادی صفحات یونیزهکننده است که با عبور هوای غبارآلود از این صفحات برخورد الکترونها با مولکولهای هوا، یونهای مثبت تولید میکنند، سپس به ذرات غبار موجود میچسبند و به آنها بار مثبت میدهند. سپس ذرات باردار وارد ناحیه ای مملو از صفحات فلزی موازی با فاصله نزدیک میشوند که به طور متناوب با ولتاژهای مثبت و منفی معمولا در حد ۶۰۰۰ ولت باردار شده اند. صفحات مثبت ذرات باردار مثبت که توسط نیروهای الکترواستاتیک جذب شده و روی صفحات منفی باقی میماند را دفع میکنند. هنگامیکه ذرات روی صفحات مینشینند، نیروهای الکترواستاتیک توسط نیروهای بین مولکولی تکمیل میشوند و باعث تجمع غبار میشوند. در شکل ۳ شماتیکی از عملکرد رسوب دهنده الکتروستاتیک آورده شده است.

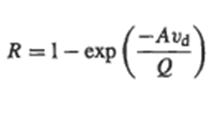

همانطور که لایه غبار روی الکترود جمع آوری میشود، راندمان جمع آوری ممکن است کاهش یابد، به خصوص اگر الکترود داخل یک لوله استوانه ای باشد. علاوه بر این، مقداری غبار دارای سطح بسیار مقاومیاست و در برابر الکترود جمع آوری تخلیه نمی شود بلکه به آن میچسبد. الکترودهای گرم شده یا آب شسته شده ممکن است این مشکل را حل کنند. رسوبدهندههای الکترواستاتیک جمعکنندههای کارآمد ذرات بسیار ریز هستند. انرژی الکتریکی مورد استفاده توسط یک رسوبدهنده الکترواستاتیک میتواند قابل توجه باشد و در نتیجه هزینه عملیاتی بالایی داشته باشد. راندمان حذف ذرات توسط رسوبدهنده الکترواستاتیکی با استفاده از فرمول زیر محاسبه می شود :

A = مساحت کل سطح جمع آوری الکترودهای جمع آوری (m۲)

= Q سرعت جریان گاز از طریق لوله (m۳/s)

= Ud سرعت رانش

سرعت رانش، سرعت حرکت ذرات به سمت الکترود جمعآوری است و ممکن است از نظر تئوری با برابر کردن نیروی الکترواستاتیک وارد بر ذره باردار در میدان الکتریکی با نیروی پسا در حین حرکت ذره در گاز محاسبه شود.

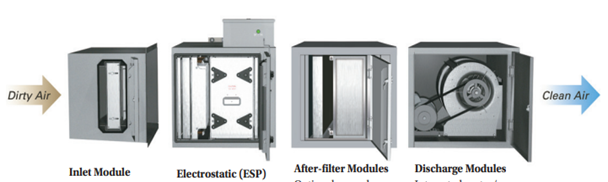

در ابتدای این تجهیزات عمدتا یک پیش فیلتر برای به دام انداختن ذرات و قطرات بزرگ تر قرار میگیرد. همچنین در پایین دست صفحات برای حذف بو و ذرات بسیاز ریزتر از یک فیلتر مکمل مانند کربن فعال نیز استفاده میشود. در شکل نمونه ای از یک ESP طراحی شده توسط شرکت Parker آورده شده است.

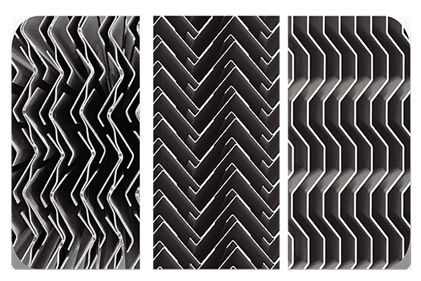

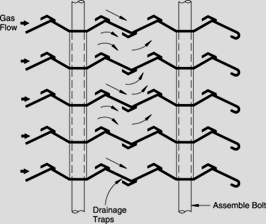

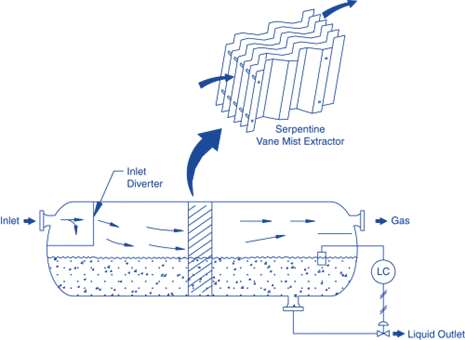

یکی از پرکاربردترین نوع حذف کنندههای مه از نوع اینرسی است که برای جداسازی قطرات مایع از جریان گاز بهکار میروند. این فیلترها از مکانیزم برخورد اینرسی برای جداسازی استفاده میکنند. به این ترتیب که قطرات مایع به دلیل داشتن اینرسی کافی نمیتوانند مسیر جریان گاز را دنبال کرده و به سطح فیلتر برخورد میکنند.

این تجهیزات عمدتا تعادل خوبی بین راندمان، افت فشار و هزینه نصب ارائه میدهد و از یک سری بافل، پره یا صفحات تشکیل شده است که گاز باید بین آنها جریان یابد. همانطور که در شکلهای ۵و ۴ نشان داده شده است. ، با نزدیک شدن گاز به سطح بافل یا دیسکها، خطوط جریان سیال در اطراف بافل یا دیسک پخش میشوند. با نادیده گرفتن جریانهای گردابی تشکیل شده در اطراف صفحات، میتوان فرض کرد که هر چه سرعت جریان بیشتر باشد، این جریانها به هدف نزدیک تر میشوند. در این نوع تجهیزات پرههای موجود جریان گاز را مجبور میکنند که بین صفحات موازی که دارای تغییرات جهت هستند، به صورت آرام باشد. سطح صفحات به عنوان هدفی برای برخورد و جمع آوری قطرات عمل میکند. فاصله بین بافلها عمدتا از ۵ تا ۷۵ میلی متر، با عمق کلی در جهت جریان ۱۵۰ تا ۳۰۰ میلی متر است. یک قطره میتواند توسط بافلها یا دیسکها در یک حذف کننده غبار پره ای از طریق هر یک از سه مکانیزم اینرسی، رهگیری مستقیم و حتی نفوذ به دام افتند. نحوه تاثیر این مکانیزمها در شکل نشان داده شده است.

عمدتا سه توع پیکربندی برای این مدل از فیلترها استفاده شده است. افقی برای جریان گاز عمودی، عمودی برای جریان گاز افقی، و شیب دار هستند . موجهای موجود روی بافلها جهت جریان گاز را تغییر میدهند، اما اینرسی قطرات باعث میشود که مستقیم به جلو بروند و با آن برخورد کنند با افزایش تعداد محفظههای جداکننده گنجانده شده، یعنی با ایجاد جداسازی دو فاز، سه فاز یا چهار فاز، کارایی جذب را میتوان بهبود بخشید. با این حال، هندسه بهینه بستگی به نوع حذف کننده (طولی، عمودی یا شیبدار) دارد که بر جمع آوری و تخلیه قطرات مایع تأثیر میگذارد.

از نظر تئوری، بازدهی تا ۱۰۰٪ امکان پذیر است، اما بازده عملی کمتر است و به اندازه قطره محدود طراحی شده است. سرعت بهینه برای جلوگیری از بازگشت قطرات جداشده به جریان گاز ضروری است. همچنین قطرات بزرگتر با مکانیزمهای برخورد یا اینرسی بهتر جدا میشوند؛ برای قطرات کوچکتر ممکن است به مکانیزمهای مکمل نیاز باشد.

برای طراحی خاصی از حذف کننده غبار، اندازه قطره محدود تابعی پیچیده از سرعت است.در شکل ۵ نمونههای از حذف کنندههای مه نصب شده در محفظه جداکنندههای عمودی و افقی نشان داده شده است. یک دستگاه استخراج غبار پره ای را نشان میدهد که به ترتیب در جداکننده عمودی و افقی نصب شده است.

امروزه حذف کنندههای غبار پره ای از مواد متفاوتی از جمله پلی پروپیلن، پلیمر تقویت شده با فایبرگلاس (FRP)، پلی سولفون و فولاد ضد زنگ ساخته میشوند و هر کدام مزایا و معایب خاص خود را دارند. انتخاب مواد تأثیر مستقیمیبر عملیات و نیازهای نگهداری و همچنین بر هزینههای سرمایه و عملیاتی مرتبط با حذف کنندههای غبار دارد که به ویژه در شرایط سخت که در آن فشارهای بالا، دماهای بالا، اسیدیته بالا و بارگذاری مایع بالا اعمال میشود.

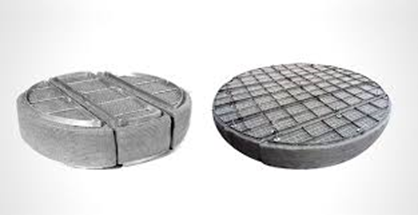

مکانیزم جداسازی گاز جامد/مایع برای مش پدهای حذف کننده مه، اینرسی است. به طور معمول، پدهای حذف کننده غبار، متشکل از الیاف یا مشهای بافتنی، میتوانند قطرات را از ۱ تا ۵ میکرون حذف کنند، اما محفظه حاوی آنها نسبتاً بزرگ است، زیرا باید باید از سرعت سیال برای جلوگیری از حمل مجدد قطرات مایع کاسته شود. جداسازی قطرات مه از یک سیال می تواند از طریق مشهای فلزی یا پلاستیکی صورت گیرد مکانیزم عملکرد این مدل نیز همانند جداکنندههای بستر الیاف هستند با این تفاوت که این مشها عمدتا برای قطرات با سایزهای بزرگ تر استفاده میشوند.

نحوه عملکرد پدهای مش

در کلی ترین مفهوم، این تجهیزات متشکل از یک صفحه متخلخل ساده از سیم فلزی یا پلاستیکی است که قطرات مایع را که توسط فاز گاز حمل میشوند، حفظ میکند. فرایند جداسازی در حذف کننده مه مش سیمیعمدتا شامل سه مرحله است. در مرحله اول تحت تاثیر مکانیزم اینرسی قطرات مایع روی سطح سیمها قرار میگیرند در واقع همانطور که فاز گاز از کنار سطح یا اطراف سیمها در صفحه مشبک عبور میکنند، خطوط جریان منحرف میشوند، اما انرژی جنبشی قطرات مایع مرتبط با جریان گاز ممکن است برای دنبال کردن خط جریان گاز بسیار زیاد باشد و آنها به سیمها برخورد کنند. . مرحله دوم در فرایند جداسازی، ادغام قطرات در برخورد با سطح سیمها است. در مرحله سوم، قطرات از پد جدا میشوند. در تاسیسات با جریان عمودی، مایع جذب شده به شکل قطرات بزرگی که از سطح بالادست پد مش سیمیتحت نیروی گرانش تخلیه میشود.

برای حداکثر بهره وری مش پدها سرعت سطحی (face velocity)که به سرعت جریان گاز عبوری از سطح یک فیلتر اطلاق میشود باید بین محدوده معینی باشد .اگر سرعت بسیار زیاد باشد، مایعات خارج شده مجدداً وارد سیستم میشوند. اگر سرعت کم باشد، قطرات مه مایعات بدون برخورد و تجمیع شدن قطرات از درون مش عبور میکند. بنابراین مطابق با مراجع سرعت جریان گاز باید در محدوده کاری بین ۷۵ تا ۳۰ درصد حداکثر سرعت مجاز که توسط رابطه زیر بدست میآید، در نظر گرفته شود. که در این ضورت مش پدها کارایی معقولی خواهند داشت.

Vm= K[(D-d)/d]۰.۵

Vm: maximum allowable velocity (m/s),

d: density of gas/air,

D: density of liquid,

K: a constant, usually 0. 107,

حذف کنندههای مه مش سیمی معمولاً در جریان گاز عمودی به سمت بالا نصب میشوند، اگرچه جریانهای افقی در برخی کاربردهای تخصصی به کار میروند. در یک جریان افقی، طراح باید مراقب باشد زیرا قطرات مایع گرفته شده در ارتفاع بالاتر مش عمودی ممکن است در حالی که از درون مش رانده میشوند، با یک زاویه به سمت پایین تخلیه میشوند و در نتیجه مجدداً حباب میشوند. نکته دیگر در رابطه با این نوع تجهیزات، افت فشار از طریق یک واحد مش سیمی ترکیبی از افت فشار “خشک” ناشی از جریان گاز، به علاوه افت فشار “مرطوب” به دلیل نگه داشتن مایع است. افت فشار مرطوب، تابعی از بارگذاری مایع و همچنین هندسه مش سیمی است.

نکته ای که باید در نظر گرفته شود یک دستگاه حذف کننده مه از نوع مش یا بافل عمدتا افت فشار کم را ارائه میدهند. برای اطمینان از عملکرد واحد در ظرفیت طراحی و راندمان حذف غبار بالا، الگوی جریان فاز گاز باید در سرتاسر المنت یکنواخت باشد .هنگامیکه محدودیتهای اندازه در داخل محفظه فرایند وجود دارد، میتوان از یک صفحه بافل یکپارچه در قسمت پایین دست المنت مش سیمی به عنوان توزیعکننده بخار استفاده کرد. با این حال حذف کنندههای مه مش و جداکنندههای پره ای که در بسیاری از کارخانههای صنعتی کاربرد گسترده ای دارند. با وجود استفاده گسترده از آنها، در برخی از فرایندها استفاده از آنها دارای محدودیت است. بسیاری از مطالعات تجربی و مدلهای مکانیکی برای بهبود عملکرد حذفکنندههای مه مش و پره ای منتشر شدهاند. با این حال عمدتا این نوع حذف کننده مه را میتوان در اکثر ستونهای تقطیر و جذب استفاده کرد، اما به دلیل راندمان حذف ضعیف، نمیتوان از آن در عملیاتی که شامل غبار اسیدی، مههای ریز ناشی از تراکم مایع از بخار اشباع شده، غبار روغنی ناشی از گازهای فشرده و … است، استفاده کرد.

این نوع از تجهیزات عمدتا به منظور به دام انداختن مههای مایع بسیار ریز و حدودا کمتر از ۲µ استفاده میشوند. ساختار حذف کنندههای مه بستر الیافی عمدتا شامل یک محفظه استوانه ای شکل هستند. که شامل یک یا چندین فیلتر المنت الیافی هستند که از طریق مکانیزم کوالسینگ (تجمیع قطرات) ذرات مه را جداسازی میکنند. در شکل ۸ شماتیکی از این نوع تجهیزات آورده شده است. حذف کنندههای بستر الیافی یا کندل فیلترها از مکانیزمهای متفاوتی برای حذف قطرات مه استفاده میکنند. که در ادامه شرح داده شده است:

در حذف کنندههای با بسترهای الیافی عمدتا سه مرحله اساسی به منظور جداسازی قطرات مه وجود دارد. که شامل به دام انداختن ذرات در سطح بستر از طریق مکانیزمهای فیلتراسیون، تجمیع قطرات (Coalescing) و در نهایت زهکشی است.

فرایند به دام انداختن ذرات

مکانیزمهای اصلی برای به دام انداختن ذرات مه روی بستر الیاف همانند مشها و فیلترهای با مکانیزم برخورد که قبلا به آنها اشاره شد شامل مکانیزمهای اینرسی، به دام انداختن و نفوذ یا انتشار است. مکانیزم اینرسی میتواند یک ذره مه را در جریان گاز هنگامیکه به فیبر برخورد میکند را از سیال جدا کند. هر چه ذره بزرگتر باشد، جرم بیشتری دارد. اگر سرعت گاز به اندازه کافی سریع باشد، جرم ذره ای که در داخل گاز حرکت میکند، تکانه کافی خواهد داشت تا به جای ادامه دادن حرکت در میسر جریان گاز، به فیبر برخورد کند و توسط نیروهای ضعیف واندروالس بچسبد. مکانیزم دیگر برخورد مستقیم (Direct (Interception در فیلترهای الیافی زمانی رخ میدهد که ذرات مه در جریان گاز یا هوا مستقیماً با سطح الیاف برخورد کنند، بدون اینکه از مسیر جریان انحراف پیدا کنند. برخلاف مکانیزم برخورد مستقیم، اینرسی که ذرات به دلیل اینرسی خود از جریان منحرف میشوند. و در نهایت مکانیزم انتشار که برای ذرات ریز تر کارایی دارد و تحت تاثیر حرکات «براونی» یا حرکات کاتوره ای ذرات و قطرات مه به دام میافتند. این حرکت مولکولی باعث برخورد بین مولکولهای گاز و ذرات مه معلق میشود. همانطور که ذرات مه توسط مولکولهای گاز به اطراف برخورد میکنند، تبادل تکانه باعث ایجاد یک اثر “زیگزاگ” تصادفی بر حرکت ذرات غبار میشود. با توجه به اینکه هدف اصلی از استفاده این نوع حذف کنندههای الیافی گرفتن قطرات بسیار ریز مه است. حرکت براونی مکانیزم اصلی برای قطرات زیر میکرون در حذف کنندههای مه الیافی است (همانطور که در شکل ۹ نشان داده شده است).

در مکانیزم انتشار، از آنجایی که تکانه جریان درگیر نیست، راندمان جذب با قطرات بزرگتر، سرعت بالاتر، چگالی نسبی مایع بالاتر یا ویسکوزیته گاز کمتر مانند جداکنندههای پره ای و مشها بهبود نمی یابد. در عوض، راندمان با دمای بالاتر، زمان ماند طولانیتر در بستر الیافی و بستهبندی نزدیکتر الیاف افزایش مییابد و با اندازه قطرات بزرگ ترکاهش مییابد.

فرایند کوالسینگ و زهکشی (Coalescence and Drainage):

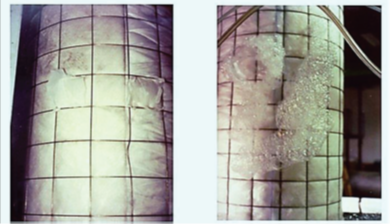

پس از به دام افتادن قطرات مه روی بستر الیاف، قطرات روی بستر جمع میشوند و سپس با یکدیگر تحت فرایند coalescing تجمیع شده و جریانهای لایهای مایعی را تشکیل میدهند که توسط جریان گاز در بستر الیاف حرکت میکنند. و در نهایت مایع جمعآوری شده تحت تاثیر نیروی جاذبه و با بکارگیری یک لایه زهکشی از فیلتر المنت تخلیه میشوند. در شکل ۸ نحوه تجمیع قطرات روی سطح الیاف یک جداکننده مه اسیدی و جداسازی آنها از جریان سیال نشان داده شده است.

این نوع از حذف کنندههای مه عمدتا از الیاف با قطر بسیار کوچک، معمولا کمتر از ۰.۰۲ میلی متر، برای جذب قطرات بسیار کوچک استفاده میکنند. از آنجایی که بستر فیلتر المنتها از الیاف فشرده ساخته شده است، زهکشی توسط گرانش در داخل المنت محدود است. بیشتر مایع در نهایت از طریق الیاف میکروفیبر رانده میشود و در سطح پایین دست تخلیه میشود. سطح یک دستگاه حذف کننده غبار میکروفیبر میتواند ۳ تا ۱۵۰ برابر یک واحد مش سیم با حجم برابر باشد مدیای آنها معمولا از یکی از انواع الیاف شیشه، پلی استر، پلی پروپیلن یا تفلون تشکیل شده است که در محفظه نگهدارنده ساخته شده از فلز، پلاستیک تقویت شده با فایبرگلاس یا پلی پروپیلن قرار دارند. حذف کنندههای مه یا دمیسترهای نوع الیافی، که بهطور کلی از مجموعهای از شمعهای عمودی بلند تشکیل شده و در یک محفظه مناسب معلق هستند، از نظر شکل کلی بسیار شبیه به هم هستند. با این حال، تفاوت اساسی در مورد الیاف این نوع جنس المنتها وجود دارد. فیرز و برینک از متخصصین و پژوهشگران این حوزه ، در رابطه با شرایط الیاف مدیای این المنتها اختلاف نظرهایی داشتند، Fairs بر اهمیت هیدروفوبیک بودن الیاف تأکید داشت، در حالی که Brink این ویژگی را یک محدودیت غیرضروری میدانست. دیدگاه فیرز بر این مشاهدات استوار بود که بازده فیلتراسیون دمیسترهای الیافی بهطور قابلتوجهی کمتر از مقدار پیشبینیشده نظری بود و آنها تمایل داشتند که با مایع تجمیع شده روی سطح الیاف، اشباع (Waterlogged) شوند. در مقابل، دمیسترهای ساختهشده از الیاف هیدروفوبیک، به بازدههای بالای پیشبینیشده از نظر تئوری دست یافتند و از اشباع شدن بستر این دمیسترها با مایعات نیز جلوگیری کردند. این موضوع با تفاوت در نحوه جمعآوری قطرات روی الیاف توضیح داده شد که به دلیل تفاوت بین هیدروفیل بودن یک نوع الیاف و هیدروفوبیک بودن دیگری بود. خیس شدن سطح الیاف شیشهای هیدروفیل و اصلاح نشده باعث افزایش قطر آن و در نتیجه کاهش بازده فیلتراسیون میشود؛ کاهشی که در مورد الیاف شیشهای با پوشش سیلیکونی و هیدروفوبیک مشاهده نمیشود.

سیکلون

دو نوع سیکلون مماسی و محوری به عنوان حذف کننده مه وجود دارند. که در هر دو نوع مکانیزم جداسازی گریز از مرکز غالب است. در نوع مماسی معمولاً به عنوان حذف کننده غبار مستقل استفاده میشوند، در حالی که سیکلون محوری به عنوان دستگاه داخلی داخل محفظه ای متصل میشود. اصول عملکرد سیکلون گاز-مایع مشابه عملیات سیکلون گاز-جامد است، اما مایعات مشکلات منحصر به فرد و برخی مزیتها را نسبت به سیکلونهای جمع آوری جامدات ایجاد میکنند. برخلاف ذرات جامد در سیکلونهای گاز جامد معمولی، قطرات مایع یک سیکلون مایع گازی معمولاً اندازه بزرگتری دارند و متخلخل نیستند. این دو عامل باعث جدایی آسان تر میشوند. قطرات وارد شده به یک سیکلون گاز-مایع نیز احتمالاً سیکلون را مسدود نمیکنند. برای جداسازی قطرات بزرگتر ، سیکلونها در مقایسه با سایر دیمسترها، به دلیل هزینه نگهداری پایین و عملکرد بالا، امیدوارکنندهتر هستند.

حذف کننده غبار ترکیبی (Combined mist eliminator)

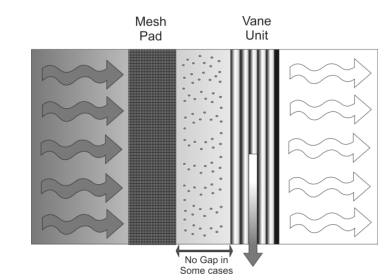

حذف کننده غبار دوگانه در دهههای گذشته به منظور ترکیب مزایای هر حذف کننده مه و به دست آوردن فرایند جداسازی کارآمدتر پیشنهاد شده است. واحدهای پره زمانی که بلافاصله در بالادست یا پایین دست پدهای مش استفاده میشوند، میتوانند در کاربردهای خاص ارزشمند باشند. شرکت آمیستکو حذف کننده غبار دوگانه را با ترکیب مش و پره ایجاد کرده است. همانطور که در شکل ۱۱ پیکربندی توسط Amistco پیشنهاد شده است.

حذف کنندههای مش غشایی(Membrane mist eliminator)

کاربرد فناوری غشای سرامیکی به عنوان یک واحد جداکننده گاز-مایع یک رویکرد استراتژیک است. گزینش پذیری بالای غشاء ممکن است قطرات را تا ۰.۱ میکرون گرفته و جدا کند. علاوه بر این، سیستم غشایی می تواند قابل شستشو باشد که منجر به عملیات مداوم سیستم و طول عمر طولانی تر میشود .از نظر اقتصادی، فناوری غشای سرامیکی میتواند پتانسیل تلفات را به دلیل زمان خرابی مانند سیستمهای معمولی کاهش دهد. بنابراین، فناوری غشای سرامیکی مزایای زیادی را در عملیات و نگهداری ارائه میکند، به طوری که فرایند میتواند پایدارتر و پایدارتر انجام شود. در سال ۲۰۰۹، ونتن غشای سرامیکی را به عنوان یک فناوری جدید برای جداسازی میعانات از جریان گاز پیشنهاد کرد. برای کاربردهای عملی، غشاها را میتوان به شکل ماژول استفاده کردکه در آن هر ماژول از ۱۹ غشا سرامیکی تشکیل شده است. این ماژول غشایی از محفظه فولادی ضد زنگ استفاده میکند که میتواند تا فشار ۴۰ بار کار کند. عملیات یک واحد شامل چندین ماژول است که به صورت موازی روی یک اسکید با لوله برای جمع آوری میعانات قرار گرفته اند. برای فرایند بهینه، یک ماژول در حالت بک فلاش یا آماده به کار مورد نیاز است، بنابراین هر زمان که عملکرد غشای یک ماژول به دلیل رسوب قطرات کاهش یابد، به طور خودکار ماژول غشای آماده به کار به کار میرود.

پارامترهای موثر در انتخاب Mist eliminator

در انتخاب نوع حذف کنندههای مه عوامل و پارامترهای متعددی از جمله موارد زیر باید در نظر گرفته شوند:

اندازه ذرات

یکی از پارامترهای موثر در رابطه با انتخاب نوع Mist eliminator در نظر گرفتن سایز قطرات مه میباشد. به عنوان یک قانون کلی که اغلب در انتخاب Mist pad استفاده میشود، پیش بینی اندازه قطرات تولید شده است. اول، حباب ناشی از فرایندهای مکانیکی، مانند جوشاندن، فرایندهای دو فازی، نشت آب بندی، کنداس شدن سطحی و غیره، معمولاً قطرات بزرگتر از µm 20 تولید میکنند. دوم، حباب ناشی از فرایندهای شیمیایی، مانند واکنش، تراکم ، و غیره، معمولاً قطرات را در محدوده زیر میکرومتر تولید میکند. بنابراین باید برای جمع آوری قطرات با استفاده از یک دمیستر، قطرات تولید شده شیمیایی را وادار کرد تا به هم بپیوندند. برخورد بین قطرات باعث ادغام و فرایند بزرگ شدن اندازه قطرات می شود. ذرات بزرگتر با اینرسی بیشتر معمولاً با استفاده از جداکنندههای پره ای و مش پدها از جریان جدا میشوند، در حالی که ذرات ریزتر از طریق مکانیزمهای انتشار براونی و برخورد مستقیم حذف میشوند.

چگالی الیاف: تراکم بیشتر الیاف منجر به افزایش احتمال برخورد ذرات با الیاف میشود و در نتیجه کارایی فیلتر افزایش مییابد.

سرعت جریان: سرعت بالاتر جریان میتواند باعث کاهش زمان تماس ذرات با الیاف شود و کارایی حذف کننده مه را کاهش دهد. تنظیم دقیق سرعت جریان گاز برای بهینهسازی عملکرد ضروری است.

میزان بارگذاری مایع: اندازه گیری مقدار مایعی است که قبل از برخورد با ماژول جداکننده در جریان گاز وارد میشود.

ویژگیهای مایع: ویسکوزیته و کشش سطحی مایعات معلق بر نحوه تجمع و زهکشی قطرات تاثیرگذار است. مایعات با ویسکوزیته پایین سریعتر از فیلتر زهکشی میشوند.

ارزیابی عملکرد حذف کنندههای مش و الیاف

عناصر کلیدی در ارزیابی عملکرد الیاف یا مش عبارتند از: راندمان حذف ذرات، میزان بازگشت ذرات به جریان، افت فشار و مقاومت در برابر خوردگی و سازگاری با مواد شیمیایی. هنگام مقایسه کارایی Mist eliminators، مناسب است که کارایی را بر اساس درصد ذرات جمع آوری شده در نظر بگیریم که بر اساس اندازه ذرات طبقه بندی میشوند نه وزن. این تمایز مهم است زیرا بسیاری از مشکلات، مانند عدم شفافیت، در درجه اول توسط ذرات کوچکتر ایجاد می شوند. از آنجایی که یک ذره µm 5/0 تنها یک هزارم یک ذره µm 5 وزن دارد، برخی از Mist eliminators به راحتی میتوانند بازدهی ۹۹ درصد یا بالاتر را بر اساس وزن کل، بدون جمع آوری ریزترین ذرات، به دست آورند.

عملکرد مکانیکی یک Mist eliminator با دو منحنی اندازه گیری میشود: راندمان جمعآوری در برابر اندازه ذرات و افت فشار در برابر Vapor load. برای کارکرد با راندمان بالا، یک Mist eliminator باید دارای الیاف یا مش با نسبت سطح به حجم بالا باشد

در جدول ۲ مقایسه از انواع حذف کنندههای مه اورده شده است.

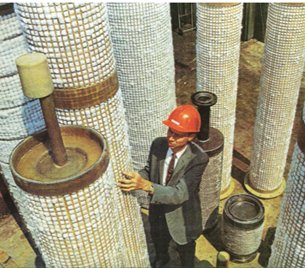

غبار اسیدی در برجهای خشک کن و جذب اسید سولفوریک در نتیجه پاشش و برش اسید مایع در توزیع کننده ایجاد میشوند. این ذرات در گاز رو به بالا حبس میشوند. جمعآوری ذرات کوچک اسید از واکنش تری اکسید گوگرد با هر بخار آب موجود و تراکم اسید از فاز گازی یا بخار تشکیل میشود. این ذرات اسیدی میتوانند دمندهها، کانالها و مبدلهای حرارتی را خورده، به کاتالیزور آسیب رسانده و باعث آلودگی اتمسفر شوند. حذف کننده مه بستر الیافی برای اسید سولفوریک یک المنت ضخیم متشکل از الیاف فایبرگلاس مقاوم در برابر اسید است که در یک محفظه نگهدارنده قرار داده شدهاند. گازهای حاوی ذرات مه به صورت افقی از طریق بسترهای فیبر هدایت میشوند. ذرات روی الیاف جداگانه بستر به دام افتاده و سپس به هم میپیوندند و لایههای جریانی و قطرات بزرگتر مایعی را تشکیل میدهند که توسط جریان گاز در بستر حرکت میکنند. سپس مایع جمع آوری شده از سطح پایین دست تخلیه میشود. در شکل ۹ نمونهای از المنتهای شرکت برای حذف مههای اسیدی آورده شده است.

سپراتور یا حذف کنندههای مه روغن (Oil mist separators oil mist eliminators or)

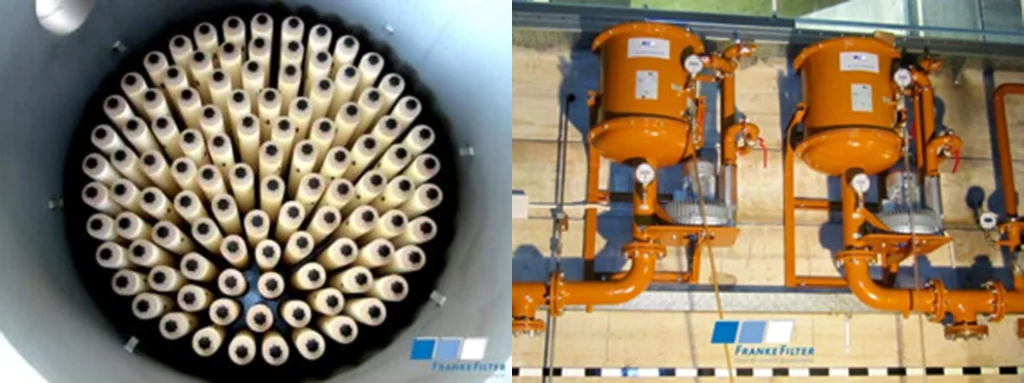

انتشار روان کنندههای موجود در هوا یک خطر جدی برای سلامت کارکنان در صنعت فلزکاری است. اجزای اساسی روانکارها روغنها و مواد افزودنی برای تطبیق خواص برای دستیابی به نیازهای فرایند هستند. روغنهای مورد استفاده در روان کنندهها یا معدنی، مصنوعی یا منشا بیولوژیکی هستند. روان کنندهها به عنوان امولسیون آب و همچنین به عنوان روغن مستقیم استفاده میشوند. شرایط سخت فرایند باعث انتشار مقادیر قابل توجهی از آئروسل و بخار روان کنندهها به محیط کار میشود. فیلترهای الیافی در دستگاههای خشک کن صنعتی برای کنترل آلودگی و همچنین برای نمونهبرداری استفاده میشوند. تبخیر مجدد روان کنندههای جدا شده از فیلترهای فیبری بارگذاری شده باعث افزایش انتشار بخار میشود. سپراتورهای مه روغن یا همان حذف کنندههای مه روغن تجهیزاتی را در بر می گیرند که برای حذف مه روغن از جریان سیال هوا یا گاز استفاده میشود. این تجهیزات معمولاً در برنامههای صنعتی مختلف استفاده میشوند، به ویژه در فرایندهایی که مه روغن تولید میشود، مانند عملیاتهای فرزکاری، فرایندهای فلزکاری و روانکاری صورت میگیرد. تشکیل غبار یا مه روغن در هنگام کار کردن توربینها، موتورها یا کمپرسورها نیز اجتناب ناپذیر است. به عنوان مثال برای اطمینان از عملکرد بدون مشکل، یاتاقانهای توربین با روغن روغن کاری میشوند. در حین کار توربین، اصطکاک شفت بر روی یاتاقانها باعث ایجاد حرارت شدید میشود که مسئول تشکیل قطرات بسیار ریز مه روغن است. جداکننده غبار روغن از خروج این قطرات به اتمسفر جلوگیری میکند، که میتواند باعث ایجاد لایههای روغن روی تجهیزات و سالنها ، آسیبهای زیست محیطی، خرابی ماشین آلات و اثرات منفی بر سلامت کارکنان شود. در شکل شماتیکی ۱۴ از سپراتورهای روغن شرکت FRANKE-Filter آورده شده است.

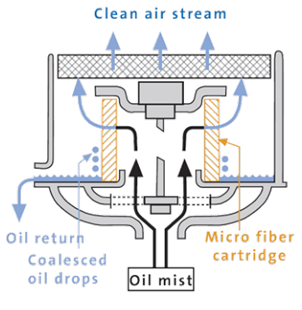

ساختار و نحوه عملکرد سپراتورهای مه روغن

این تجهیزات عمدتا از یک دمنده کانال جانبی و محفظه فیلتر حاوی تعدادی المنت فیلتر تشکیل شده است. دمنده کانال جانبی باعث ایجاد فشار منفی در محفظه فیلتر میشود که هوای حاوی غبار روغن به داخل آن مکیده میشود. هوای حاوی غبار روغن پس از گذر از المنت فیلترهایی که در محفظه فیلتر قرار دارند تصفیه شده و قطرات روغن از محفظه پایینی خارج می شوند. روغن جدا شده توسط المنتها در امتداد سطح آنها به پایین محفظه مخصوص میرود و در فضای مخصوص جمع آوری میشود. در شکل ۱۵ تصاویری از ساختار Oil Mist Separator آورده شده است. عملکرد این المنتهای حذف مه روغن نیز به صورت کوالسر است. هنگامیکه هوای حاوی مههای روغن از المنتها عبور میکند، میکروالیاف قطرات ریز روغن را روی خود جذب میکند و این قطرات به تدریج تحت فرایند کوالسینگ باهم ادغام میشوند و قطرات بزرگی را تشکیل میدهند و بنابراین دیگر نمیتوانند توسط هوای خروجی به دام بیافتند. در نهایت قطرات بزرگ در اثر نیروی گرانش و زهکشی مناسب به پایین دست منتقل میشوند.

یکی از موثرترین روشها برای از بین بردن چنین مههای روغنی استفاده از فیلترهای الیافی است. در سالهای اخیر، بسیاری از محققین فیلتراسیون ادغام گاز-مایع را از نظر ترکیبات محیط فیلتر، پارامترهای ساختاری محیط فیلتر، ترشوندگی و پارامترهای عملیاتی مطالعه کردهاند.

اصلاح سطح برای تغییر در تر شوندگی (نامتقارن) مدیاهای الیافی برای حذف مه روغن

فیلترهای الیافی به طور گستردهای برای حذف غبار روغن از جریان هوا و گاز در کاربردهای صنعتی استفاده میشوند. در این تجهیزات از آنجایی که ترشوندگی محیط فیلتر تا حد زیادی بر تعامل بین قطرات آئروسل و الیاف، همچنین انتقال و توزیع مایع در فیلتر تأثیر میگذارد و در نتیجه باعث تغییر در راندمان فیلتراسیون و افت فشار میشود. ترشوندگی محیط فیلتر به طور قابل توجهی بر عملکرد فیلتراسیون تأثیر میگذارد. اگرچه برخی تلاشها برای بهبود عملکرد فیلتراسیون بر اساس اصلاح ترشوندگی محیط فیلتر با روش عملیات سطحی انجام شده است، که تأثیر آن بر مکانیزم انتقال مایع در فیلترها و عملکرد فیلتر هنوز شفاف نیست. در مطالعه ای که توسط Chang , و همکاران انجام شد، به بررسی عملکرد فیلترهای فیبری در حذف مههای روغنی از جریانهای هوا و گاز صنعتی میپردازد. تمرکز اصلی بر تغییر خواص ترشوندگی مدیا فیلتر از طریق اصلاح سطح با استفاده از محلول کوپلیمر فلوروکربن به روش اسپری و تأثیر آن بر مکانیزم انتقال مایع و عملکرد فیلتراسیون است. در این مطالعه نیز اثرات نسبت سطح تیمار شده، زمان اسپری و ترکیبی از محیطهای المنت فیلتر بر عملکرد فیلتر به صورت تجربی مورد بررسی قرار گرفت. نتایج نشان میدهد که افزایش نسبت سطح اصلاحشده باعث تغییر خواص از اولئوفیلیک به اولئوفوبیک میشود، که این تغییر منجر به کاهش افت فشار جهشی و افزایش راندمان محیط فیلتر اصلاح شده تحت زمان اسپری بهینه دارای بالاترین ضریب کیفیت است که ۲ تا ۳ برابر مدیای اصلاح نشده است.

تاثیر شرایط عملیاتی

شرایط عملیاتی فیلترهای مه روغن همراه با ویژگیهای مدیای فیلتر عوامل تعیینکنندهای برای تکامل راندمان جداسازی و افت فشار در طول عملکرد فیلتر هستند. مطالعات تجربی برای تعیین تغییرات غلظت گاز تمیز در فیلترهای مه روغن با ویژگیهای مختلف مدیا و با توجه به مکانیزمهای انتقال روغن و وابستگی آن به شرایط عملیاتی فیلترها توسط Penner و همکاران انجام شد .این آزمایشها با استفاده از دو نوع مدیای فایبرگلاس انجام شدند: یکی اُئولوفیلیک (جاذب روغن) و دیگری اُئولوفوبیک (دافع روغن). اثرات سرعت جریان هوا روی سطح فیلتر و نرخ بارگذاری روغن برای هر دو نوع مدیا بررسی شد. همچنین، اثر ضخامت مدیا از طریق تغییر تعداد لایهها مورد بررسی قرار گرفت. نتایج نشان داد که راندمان کلی جداسازی فیلتر میتواند به مکانیزمهای انتقال روغن مشابه مدل Film-and-Channel که توسط کامپا و همکاران در سال ۲۰۰۴ پیشنهاد شده، مرتبط باشد. که بر اساس اندازهگیری توزیع و انتقال مایع در مدیاهای چند لایه ای پیشنهاد شده است. حمل و نقل مایع در میان رابط مدیاها و در داخل مدیاها افت فشارهای کانال و پرش را ایجاد می کند ، افت فشار پرش و افت فشار کانال همان دو نوع ویژگی مشخصه برای هر دو محیط ترشونده و غیرقابل تر شدن هستند که در آنها افت فشار پرش متناسب با فشار استاتیکی عبور روغن یا هوا است و افت فشار کانال به ضخامت رسانه مربوط است. کاهش سرعت جریان منجر به افزایش نفوذ (کاهش راندمان) در شرایطی شد که کانالهای مایع در هر دو نوع مدیا تشکیل میشدند. افزایش نرخ بارگذاری روغن اثر مشابهی مانند سرعت بر نفوذ داشت، اما شدت این اثر به اندازه کاهش سرعت جریان هوا قابل توجه نبود. افزایش ضخامت فیلتر از طریق افزودن لایههای مدیا نیز باعث افزایش نفوذ در مرحله کانال شد. تشکیل یک فیلم روغن روی سطح فیلتر باعث کاهش نفوذ (افزایش راندمان) شد.

نتیجه گیری:

انتشار انواع مه با ماهیتهای مختلفی همچون اسیدی، روغنی، آب یا دیگر مواد شیمیایی در جریان هوا می تواند اغلب باعث آسیب به ماشین آلات، خوردگی، مصرف انرژی اضافی و آلودگی هوا میشود بنابراین حذف مهها از جریان هوا و گاز در بسیاری از کاربردهای صنعتی از اهمیت قابل توجهی برخوردار است. روشها و تجهیزات متعددی برای حذف این آلایندهها وجود دارند که در طی این مقاله مورد بررسی قرار گرفته است. به صورت کلی استفاده از Mist eliminators برای حذف قطرات مایع از گازهای صنعتی به دو دسته تقسیم میشود: تمیز کردن گاز فرایند (به عنوان یک نیاز ضروری فرایند)، تمیز کردن گازهای خروجی (برای ملاحظات زیست محیطی). به صورت کلی، مهگیرهای الیافی با استفاده از ترکیبی از مکانیزمهای مختلف جداسازی میتوانند عملکرد بسیار خوبی در حذف قطرات مایع داشته باشند، به شرط اینکه طراحی آنها متناسب با شرایط عملیاتی خاص فرایند باشد. برای انتخاب نوع حذف کننده غبار، باید فاکتور های مختلفی ظرفیت گاز، بارگیری مایع، هزینه، راندمان، مشخصات گاز و اندازه قطرات، در نظر گرفته شود. همچنین پیکربندی این تجهیزات در محفظه نقش مهمی برای به دست آوردن عملکرد بهینه حذف کننده مه ایفا میکند.

منابع

[۱] Purchas, D., & Sutherland, K. (Eds.). (2002). Handbook of filter media. Elsevier.

[۲] Mead-Hunter, R., King, A. J., & Mullins, B. J. (2014). Aerosol-mist coalescing filters–A review. Separation and Purification Technology, 133, 484-506.

[۳] Fiber bed mist eliminator refresher: theoretical fundamentals vs. real world

[۴] Wenten, I., & Chandranegara, A. S. (2008). Improving Mist Eliminator Performance in Gas-Liquid Separators.

[۵] Stewart, M., & Arnold, K. (2008). Gas-liquid and Liquid-liquid Separators. Gulf Professional Publishing

[۶] https://franke-filter.com/

[۷] Weiner, R., & Matthews, R. (Eds.). (2003). Environmental engineering. Elsevier.

[۸] J A Brink (1959) ‘New fiber mist eliminator’, Chemical Engineering, 66,

[۹] G L Fairs (1964) ‘Hydrophobic fibre filters’, Gas Purification Processes (ed. GNonhebel), Geo Newnes Ltd, London, pp. 711-15

[۱۰] AMISTCO. “Mesh & Vane Mist Eliminators for Optimal Removal of a Wide Range of Liquid Droplets from Gas Streams”. ۲۰۰۴

[۱۱] Chang, C., Lyu, Q., Ding, Y., & Ji, Z. (2024). Investigation of oil mist filtration performance of surface modified coalescence filters with asymmetric wettability. Separation and Purification Technology, ۳۳۱, ۱۲۵۴۶۵.

[۱۲] El-Dessouky, H. T. (2002). Fundamentals of Salt Water Desalination. Elsevier.

[۱۳] Penner, T., Meyer, J., Kasper, G., & Dittler, A. (2019). Impact of operating conditions on the evolution of droplet penetration in oil mist filters. Separation and Purification Technology, 211, 697-703.

نویسنده: فروغ خلیلی

ذخیره پست

ذخیره پست