در این مقاله رفتار فیلتراسیون دو نوع متداول مدیاهای پارچه ای بافته شده و بی بافت با ساختارهای متفاوت بررسی شده است. از آنجا که بررسی رفتار فیلتراسیون نیاز به درک صحیح فرایند تولید این مدیاها دارد، به فرایندهای تولید نیز مختصرا اشاره شده است. در مورد مدیاهای بی بافت فرایند تولید بر ظرافت و آرایش الیاف در ساختار وب اثر دارد و در مورد مدیاهای بافته شده نیز با تغییر الگوی نخ پود از زیر و روی نخ های تار، میتوان مدیا با طرح بافت های مختلف تولید کرد که این عوامل به نوبه خود بر ویژگی های استفاده از این مدیاها در فرایند فیلتراسیون تاثیرگذار هستند. به طور کلی، افت فشار در مورد مدیاهای بافته شده بیشتر از مدیاهای بی بافت است. برای هر دو نوع مدیا با استفاده از الیاف ظریف تر و ساختار متراکم تر، ظرفیت نگه داری آلودگی افزایش و هم زمان افت فشار نیز افزایش می یابد. در مدیاهای بافته شده امکان دستیابی به یک cut-off point دقیق تر وجود دارد اما به دلیل ساختار، این نوع مدیاها بیشتر نقش یک صافی را دارند. در صورتی که در مدیاهای بی بافت امکان فیلتراسیون عمقی وجود دارد. هرچند مقایسه راندمان بین دو نوع مدیای پارچه ای به شرایط عملیاتی بسیار بستگی دارد، اما بررسی ها نشان داد که به طور کلی، مدیاهای بی بافت راندمان فیلتراسیون بالاتری نسبت به مدیاهای بافته شده دارند.

دو هدف مهم فیلتراسیون و جداسازی محافظت از نوع بشر در برابر آلاینده های موجود در محیط و محیط زیست است. مردم به آب تازه برای نوشیدن، هوای پاک برای تنفس و غذاهای سالم برای تغذیه نیاز دارند. اغلب تنها راه دستیابی به این الزامات، فیلتراسیون و جداسازی و در نتیجه حذف آلاینده های سمی و خطرناک ذاتی این منابع است. برای مثال، بیشتر آب روی زمین در اقیانوس ها و دریاها قرار دارد که غیرقابل آشامیدن است و فقط با استفاده از تکنیک های جداسازی مانند نمک زدایی برای حذف نمک ها و مواد معدنی قابل شرب است. فیلترهای موجود در سیستم های تهویه مطبوع (HVAC) به حذف عوامل بیماری زا، میکروب ها، ترکیبات سمی و سایر محرک های شیمیایی از هوای تازه ای که تنفس می کنیم کمک می کند و با این کار هوا را تنفس پذیر، سالم تر و دلپذیرتر می کند. غذاهای فرآوری شده اغلب حاوی مواد شیمیایی، بیواسیدها و مواد نگهدارنده هستند که به خودی خود برای مصرف انسان ناسالم هستند. فناوری های فیلتراسیون و جداسازی اغلب برای تمیز کردن این غذاها و ایمن تر، سالم تر و خوش طعم تر کردن آنها ضروری هستند.

بسیاری از آلودگی ها در محیط از منابع طبیعی سرچشمه میگیرد. با این حال، انسان ها در ایجاد و افزایش این آلودگی موثر هستند. فعالیت های انسانی که منبع جدی آلاینده ها در محیط ما هستند شامل تخلیه زباله ها به جریان ها، رودخانه ها و دریاچه ها، آلودگی هوا ناشی از سوزاندن سوخت های فسیلی، دفع زباله های جامد و غیره است. این یک چالش بزرگ صنعت فیلتراسیون و جداسازی است که فناوری های فیلتراسیون و جداسازی را توسعه دهد که از تخلیه آلاینده های خطرناک و نامطلوب در محیط جلوگیری شود. هدف نهایی این صنعت محافظت از افراد در برابر خطرات آلاینده های محیط است، خواه مواد شیمیایی آزاردهنده، داروهای سمی، میکروارگانیسم های بیماری زا و یا دودها باشند.

هر چند نگرانی های زیست محیطی و ایمنی عوامل اصلی استفاده از فناوری ها و کاربردهای فیلتراسیون و جداسازی هستند. با این حال، مشکلات غیر زیست محیطی مانند کارکرد طولانی تر و تولید پایدار نیز چالشی برای صنعت فیلتراسیون و جداسازی است. فیلترهای روغن و هیدرولیک به موتورها و تجهیزات کمک می کنند تا طولانی تر و کارآمدتر کار کنند. چای کیسه ای و فیلتر قهوه طعم بهتر چای و قهوه را در اختیار مصرف کننده قرار می دهد. نکته قابل توجه آن است که در هر صنعت، از بازیافت تا تصفیه و جداسازی تا تصفیه های شیمیایی و دارویی، عملکرد فیلتراسیون تنها با نوع خاصی از مدیا قابل انجام است.

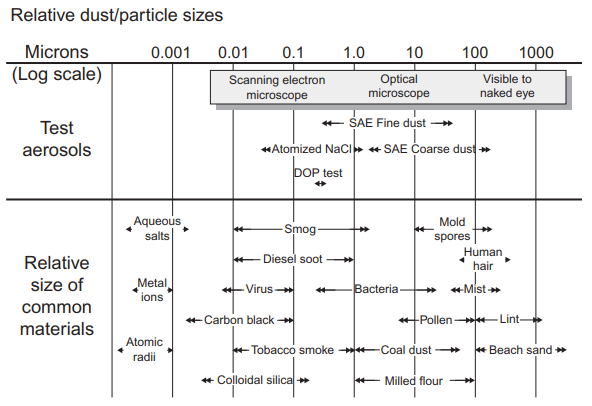

خوشبختانه، صنعت فیلتراسیون و جداسازی در حال پیشرفت جهت رویارویی با چالش های بزرگ است. پیچیدگی های روزافزون جداسازی آلاینده ها از جریان سیال به طراحی های جدید در فیلترها و سیستم های جداسازی نیاز دارند. مدیاهای فیلتری که امروزه به بازار معرفی می شوند، فناوری های جدیدی را برای حذف انواع ذرات از جریان های سیال ارائه می دهند. این فناوری ها شامل جداسازی ذرات با هر شکل و اندازه است. با افزایش نگرانی های زیست محیطی، مدیاها بیشتری از پلیمرهای قابل بازیافت و مواد زیست تخریب پذیر در حال ساخت است. اندازه برخی از آلاینده های مختلف موجود در هوا در شکل نشان ۱ داده شده است. توجه داشته باشید که محدوده اندازه ذرات از ذرات ماسه ساحلی قابل مشاهده با چشم که به اندازه ۱ میلی متر (۱۰۰۰ میکرومتر) هستند تا ذرات با ابعاد مولکولی و عنصری کمتر از ۱ نانومتر (۰۰۱/۰ میکرومتر) متفاوت است. برخی از غبارها و آئروسل ها که در دستگاه های تست آزمایشگاهی مورد استفاده قرار می گیرد نیز در شکل ۱ نشان داده شده اند.

فناوری های حذف این ذرات چیزی فراتر از فیلتراسیون مکانیکی ساده است، به این معنا که جداسازی این ذرات چیزی فراتر از به دام انداختن آنها در یک ماتریس الیافی با آرایش تصادفی مانند یک وب بی بافت است. سایر فناوری های جداسازی مانند جذب، اثرات الکترواستاتیک، کوالسر، اسمز معکوس، تبادل یون و اثرات ضد میکروبی نقش های مهم تری را در مواجهه با چالش های جداسازی مدرن بازی می کنند. مواد جدید و طراحی فیلترها به شدت بر عملکرد فیلتراسیون و مدیاهای جداسازی مدرن تأثیر می گذارد. مهمترین آنها فناوری غشاء، نانوتکنولوژی، مدیاهای کوالسر و ساختارهای کامپوزیتی است.

لازم به ذکر است که اصطلاح فیلتر و مدیای فیلتر که برای بسیاری از اشکال جداسازی عمومی شده است، بر مفهوم ساده جداسازی مکانیکی ذرات آلاینده توسط یک محیط متخلخل دلالت دارد. مانند هر صنعت دیگری، صنعت فیلتراسیون و جداسازی در بوروکراسی عظیمی از قوانین، مقررات، مسائل زیست محیطی و ایمنی و سیستم های مدیریت کیفیت درگیر شده است که عملیات را سخت تر و گران تر می کند. اگرچه قوانین نظارتی جدید افزایش تقاضا برای استفاده از فیلترها را فراهم می کند و فرصت های بسیار زیادی را در این زمینه به وجود می آورد. فناوری های جدید و نوظهور مانند فناوری نانو، وسایل نقلیه الکتریکی، توسعه الکترونیک و کامپیوتر، پیشرفت های پزشکی و دارویی، همگی نیازمند تفکرات جدیدی در توسعه فیلترها و مدیاهای فیلتر هستند و ممکن است ارزش آن را داشته باشد. زیرا گزارشهای آماری بازاریابی نشان میدهد که بازار فیلترها و مدیاهای فیلتر با سرعت زیادی در حال رشد است.

تعریف ما از فیلتراسیون به فرآیندی اشاره دارد که طی آن ذرات با عبور از یک مدیای نفوذ پذیر از جریان سیال جدا می شوند. ذرات بزرگتر از منافذ در مدیا حفظ می شوند، در حالی که سیال (مایع یا گاز) از آن عبور می کند. بسته به پیچیدگی کانال هایی که فیلتر باید از آن عبور کند، ذرات کوچکتر ممکن است با مکانیسم های دیگری حفظ شوند که در ادامه به آن اشاره شده است.

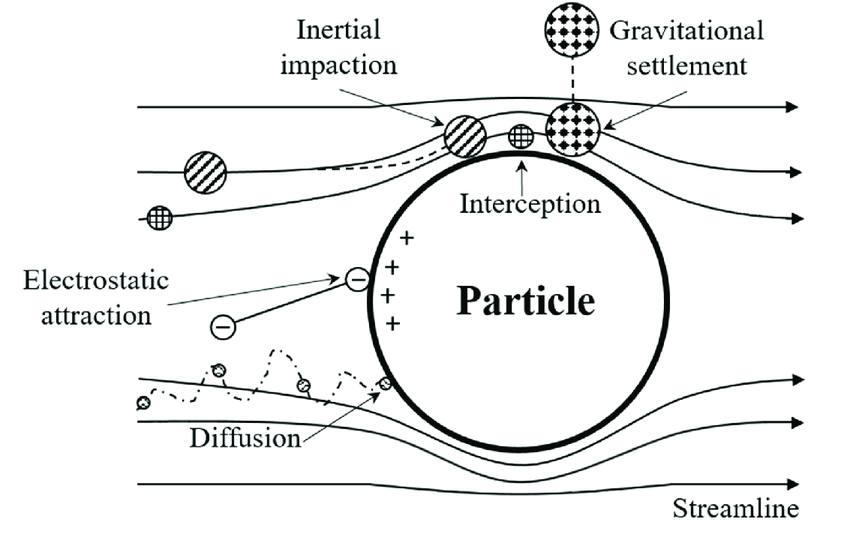

یک ذره را در نظر بگیرید که با یک سیال از طریق منافذ یک مدیا عبور می کند (شکل ۲). مکانیسم های مهم جذب عبارتند از:

۱- رسوب، یا ته نشین شدن در اثر جاذبه (sedimentation, or gravity settling) – اگرچه دقیقاً یک مکانیسم فیلتراسیون نیست، مهم است که توجه داشته باشید که ذرات بزرگتر، متراکم تر، ممکن است در داخل یک سیستم فیلتراسیون ته نشین شوند و به طور بالقوه انباشته شده و بر عملکرد سیستم تأثیر بگذارند (اگر ذرات به یکدیگر بچسبند و یک توده تشکیل دهند، می تواند مشکل بزرگتری باشد).

۲- غربال گری و الک کردن (Straining or sieving) – اگر ذره بزرگتر از منافذ موجود در مدیای فیلتر باشد، و اینرسی کافی برای آسیب رساندن به مدیا را نداشته باشد، توسط منافذ داشته می شود.

۳- نهفتگی اینرسی (Inertial impaction) – نهفتگی اینرسی زمانی اتفاق می افتد که ذره از خط جریان سیال پیروی نمی کند، اما به مسیر موجود خود ادامه می دهد تا به مدیای فیلتر برخورد کند. احتمال وقوع این امر به تکانه ذره (و در نتیجه سرعت سیال) بستگی دارد. در این صورت درجه عبور مواد جامد به سرعت جریان از فیلتر بستگی دارد، در صورتی که همه شرایط دیگر، یعنی دما، چگالی، ویسکوزیته برابر باشند.

۴- به دام انداختن مستقیم (Interception) – ذره به همراه خط جریان از منافذ مدیا عبور می کند و در جایی آن قدر به الیاف مدیا نزدیک می شود که توسط آن ها گرفته می شود. از لحاظ ریاضی این طور بیان می شود که در صورتی که فاصله بین ذره و الیاف کم تر از نصف شعاع ذره باشد احتمال وقوع این مکانیسم وجود دارد. بنابراین این مکانیسم به نسبت اندازه ذره به اندازه منافذ و نوع پیوند بین ذره و مدیا بستگی دارد. در این جا نیز سرعت سیال ممکن است بر این فرایند تاثیر بگذارد.

۵- حرکت براونی (Brownian Motion) – زیر یک اندازه معین، بسته به چگالی سیال و ذرات و اندازه ذرات، حرکت یک ذره هم تحت تأثیر جریان کلی سیال و هم حرکت براونی قرار می گیرد، حرکتی ظاهراً تصادفی ناشی از برخورد با مولکول های کوچکتر در سیال. این می تواند ذره را به سمت مدیای فیلتر هدایت کند، جایی که ممکن است بسته به برهمکنش ذره / مدیا گرفته شود.

۶- رسوب الکترواستاتیکی – در این حالت، بار سطحی ذره ممکن است مخالف بار مدیا یا منافذ مدیای فیلتر باشد و باعث شود توسط مدیا جذب شود. یک فرآیند مشابه توسط رسوب مغناطیسی نیز می تواند رخ دهد.

به طور خلاصه، این لیست اطلاعات عملی زیادی در مورد نحوه عملکرد فیلترها ارائه می دهد، به عنوان مثال:

مدیای فیلتر بخشی از فیلتر است که عمل فیلتر کردن را انجام می دهد یا آن قسمت از جداکننده که جداسازی را انجام می دهد. مدیای فیلتر بر روی یک ساختار ثابت در فیلتر نصب می شود و تخلخل کافی را فراهم می کند که می تواند جریان سیال را از خود عبور دهد، در حالی که ذرات را حفظ می کند. این مدیا با ویژگی های فیلتراسیون شامل نفوذپذیری و نگهداری مشخص می شود. فیلتراسیون بدون مدیا انجام نخواهد شد و عملکرد کلی سیستم فیلتراسیون به طور مستقیم به خواص مدیا و تعامل آن با جریان سیال بستگی دارد. اکثر تکنیک های فیلتراسیون نیاز به استفاده از یک مدیای فیلتر دارند. مدیا را می توان به عنوان قلب سیستم فیلتراسیون در نظر گرفت. تعدادی از اشکال متداول مدیا عبارتند از:

۱- مجموعه ای از منافذ در یک فیلم، غشا یا صفحه

۲- منافذ بی نخ ها در یک پارچه بافته شده

۳- شبکه ای از منافذ در توده ای از الیاف

۴- شبکه ای از منافذ از طریق لایه ای از ذرات سست

۵- شبکه ای از منافذ در لایه ای از ذرات متخلخل

در حالی که ترکیبی از این اشکال مدیا به طور معمول در فرآیند صنعتی و فیلتراسیون با کیفیت خوب استفاده می شود. به عنوان مثال. ممکن است یک غشاء بر روی یک پارچه بی بافت لمینت شود و یک مدیا با ساختار مرکب ایجاد شود که با توجه به نوع فرآیند فیلتراسیونی که هر لایه ارائه میدهد مفید است.

همان طور که در بخش قبل ذکر شد، بسته به نیازها و یا هزینه های مجاز، مدیای فیلتر می تواند غشای مصنوعی یا طبیعی، پارچه بافته شده یا بی بافت، شبکه ای از ذرات یا در برخی موارد، فلز بافته شده یا سینترد شده باشد.

انتخاب متریال مناسب و تعیین صحیح ساختار مدیای فیلتر با توجه به خواص و ویژگی های ماده ای که باید فیلتر شود، مهم است. نحوه کاربرد و توجه به نگهداری در حین استفاده از دیگر عوامل مهم است. عدم در نظر گرفتن دقیق هر یک از این عوامل نسبت به هر کاربرد فیلتراسیون، کارایی فیلتراسیون و راندمان عملیاتی را کاهش می دهد.

فیلترهای پارچه ای یک بخش ضروری از فرایندهای صنعتی بی شماری هستند که سهم بزرگی در افزایش کیفیت محصول، صرفه جویی در هزینه ها و مصرف انرژی و ایجاد محیط تمیزتر دارند. تا آغاز ۱۹۵۰، منسوجات مورد استفاده در فرایند فیلتراسیون پارچه های بافته شده از پنبه، پشم و الیاف شیشه بودند. در سال های بعد توسعه الیاف مصنوعی و تکنولوژی منسوجات بی بافت منجر به بهبود چشمگیر استفاده از منسوجات در فیلتراسیون شد.

تاسيسات صنعتي اغلب از فیلترهای پارچه ای به عنوان مدياي فيلتراسيون استفاده مي كنند. برای پاسخگویی به ضرورت های مورد نیاز در تاسیسات صنعتی، پارچه هایی که بهعنوان مدیای فیلتر استفاده می شوند باید با طیف وسیعی از ویژگی ها مطابقت داشته باشند که عمدتاً توسط ویژگی های ساختاری خود پارچه و تا حدی توسط روشهای تکمیل پارچه تعیین می شود. از جمله این الزامات می توان به موارد زیر اشاره کرد:

ظرفیت فیلتراسیون بالا، درجه بالایی از تصفیه، حداقل مقاومت هیدرولیکی، مقاومت مکانیکی و پایداری خوب در برابر عوامل شیمیایی، حرارتی، خورنده و بیولوژیکی، در صورت امکان قابلیت جداسازی ذرات گرفته شده و بازسازی فیلتر و ساختاری محکم و همگن که امکان فیلتراسیون ظریف و کیفیت بالای فرآیند فیلتراسیون را در طول عمر مفید المنت فیلتر ارائه می دهد.

با توجه به اینکه کاربردهایی که برای فیلتراسیون نیاز حیاتی به مدیاهای پارچه ای دارند، در حال متنوع شدن و تخصصی شدن مداوم هستند، این مقاله قصد دارد بهطور مختصر دو دسته بندی متداول مدیای پارچه ای و ویژگی های آن ها را توصیف کند.

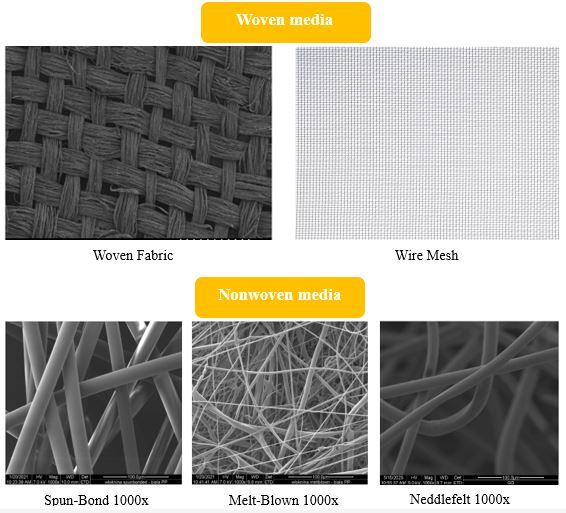

در تلاش برای تعریف منسوجات بی بافت، دشواری ها و بحث های زیادی وجود داشته است. بخش بزرگی از این به دلیل تمایل به تمایز پارچه های بی بافت از کاغذ و نمد است. مطابق با تعريف سازمان جهانی استاندارد به شماره ISO 9092:2019يا استاندارد EN 29092 منسوج بی بافت چنين تعريف مي شود: مجموعه الیافی مهندسی شده، عمدتا مسطح، از الياف منظم يا غيرمنظم كه به وسيله ايجاد اصطكاك و يا اتصال فیزیکی/شیمیایی به وجود ميآيد. اين تعريف شامل لايههاي كاغذي و محصولات بافته شده به طريق تاري پودي و نيز كالاهاي نمدي نميشود.

یک مدیای فیلتر بی بافت پارچه متخلخلی است که از مجموعه ای تصادفی از الیاف یا رشته ها تشکیل شده است و عملکرد خاص آن فیلتر کردن و یا جداسازی فازها و اجزای سیال در حال انتقال از طریق محیط یا حمایت از مدیایی است که جداسازی را انجام می دهد.

مدیاهای الیافی بی بافت در حال حاضر شاید پرکاربردترین نوع مدیا باشند. مدیاهای بی بافت فرایند ساخت نسبتا ساده ای دارند و بسته به جنس نسبتا ارزان هستند. مدیاهای بی بافت برای سال ها برای کاربردهای فیلتراسیون گاز و مایع مورد استفاده قرار گرفته اند. در این نوع مدیا، الیاف به طور تصادفی جهت گیری شده اند و هیچ الگوی قابل تشخیصی برای آرایش ساختاری الیاف وجود ندارد.

الیاف ممکن است از منابع طبیعی مانند پشم، پنبه، یا سلولز پایه چوب، یا ممکن است مصنوعی باشند، که با اکستروژن یک پلیمر مذاب تولید می شوند، به این معنی که ممکن است ابتدا به صورت یک فیلامنت پیوسته تولید شده و سپس شکسته می شوند تا طول الیاف مورد نیاز را تشکیل دهند. این می تواند به این معنی باشد که چنین موادی منشأ آلی دارند، اما تکنیک های تولید مدرن تقریباً هر ماده معدنی را به عنوان الیاف ظریف تولید میکند: کربن، شیشه، فلزات، سرامیک و غیره به شکل نخ یا وبی از الیاف با جهت گیری تصادفی.

خواص یک مدیای فیلتر الیافی بسیار با خواص خود الیاف یا فیلامنت ها مرتبط است که مهمترین آنها مربوط به اندازه است: هر چه الیافی که مدیا از آن ساخته شده است، ظریف تر باشد، ذرات ریزتری توسط فیلتر حاصل به دام خواهد افتاد. انتخاب الیاف ظریف که از آن ها یک مدیای فیلتر خاص ساخته می شود، باید با درک این موضوع انجام شود که الیاف ظریف تر مواد محکم تری تولید می کنند. انتخاب الیاف به یک فرایند بهینه سازی بین درجه فیلتراسیون (cut-off point و راندمان)، افت فشار و استحکام مکانیکی نیاز دارد. یک ماده ضعیف، اما با عملکرد فیلتراسیون مورد نیاز، میتواند با استفاده از یک لایه پشتیبان تقویت شود که قاعدتا منجر به افزایش هزینه ساخت مدیا نیز می شود. البته در مورد فرایند فیلتراسیون صرف هزینه بیشتر جهت دستیابی به یک فیلتر با قابلیت بالا غیر معقول نیست. برخی از مدیاهای فیلتر بسیار گران هستند اما از نظر فناوری و فنی ممکن است استفاده از آنها سودمند باشد، مگر اینکه یک جایگزین عالی، تست شده و ارزان در دسترس باشد.

امروزه، درخواستها برای فیلترهای ظریف تر و با راندمان بالاتر در حال افزایش است که ممکن است باعث افزایش هزینه ساخت فیلتر شود اما باید این نکته را در نظر داشت که فیلتراسیون میتواند منجر به کاهش هزینه های عملیاتی و هم چنین تعمیر و نگهداری شود. از طرف دیگر با استفاده از فیلترهای با کیفیت بالاتر این کاهش هزینه تا حداکثر میزان (تا جایی که ممکن است) اتفاق می افتد.

مدیاهای بی بافت امروزه بسیار رشد کرده اند و چنان ویژگی های بسیار مشابهی با مدیاهای کاغذی دارند که در صنعت فیلتراسیون مدیاهای کاغذی نیز در دسته مدیاهای بی بافت قرار می گیرند. بنابراین ابتدا به بررسی مدیاهای کاغذی می پردازیم.

زیر مجموعه خاصی از مدیاهای بی بافت، مدیاهای کاغذی هستند. کاغذ معمولا با قرار دادن توده ای از الیاف سلولزی مرطوب بر روی یک نوار سیمی بافته شده که در واقع فیلتری است که از طریق آن آب تخلیه می شود و الیاف ته نشین می شوند تا یک صفحه پیوسته تولید شود. خمیر کاغذ از تجزیه و کوبیدن (یا عملیات شیمیایی) تراشه های چوب تهیه می شود و سپس به آرامی و بهطور یکنواخت بر روی سیم بافته شده تغذیه می شود. الیاف به صورت تصادفی تهنشین می شوند و صفحه کاغذ را تشکیل می دهند که برای رسیدن به رطوبت مورد نیاز باید فشرده و خشک شوند.

ورق متخلخل حاصل می تواند بهعنوان یک مدیای فیلتر استفاده شود، اما در صورت وجود سیال آب، الیاف آب را جذب می کنند، با سه پیامد مهم: (۱) الیاف متورم می شوند، به طوریکه فضای بین آن ها کاهش می یابد و راندمان فیلتراسیون بهبود می یابد، (۲) اما از طرف دیگر، افت فشار افزایش می یابد و (۳) استحکام مکانیکی به شدت کاهش می یابد و باعث می شود کاغذ به عنوان فیلتر کمتر مفید باشد. بنابراین، برای استفاده به عنوان فیلتر، کاغذ یا باید به فیلتراسیون گاز محدود شود (مانند فیلتراسیون هوا در ساختمان) یا باید به طور کامل برای استفاده در فیلتراسیون مرطوب مهیا شود مثل پردازش با رزین تا به آن استحکام ذاتی برای کاربردهای گوناگون بدهد (مثلاً در کاغذهای صافی مورد استفاده در قیف فیلتر آزمایشگاهی).

با توجه به ماهیت شکل گیری، کاغذها دارای ساختار الیافی تصادفی هستند، اگرچه می توان تا حدودی در فرآیند تولید آرایش یافتگی آن ها را کنترل کرد. همچنین به دلیل ماهیت پر پیچ و خم مسیر جریان از طریق کاغذ، نفوذپذیری نسبتاً کمی دارند. از این رو، تنها ورق های نسبتا نازک کاغذ به عنوان فیلتر برای اکثر کاربردها عملی هستند و حتی در این صورت باز هم مقاومت ویژه بالاست. با این حال، کاغذهای رزین شده دو مزیت بزرگ به عنوان مدیای فیلتر دارند: می توان آنها را با cut-off pointهای اسمی ۱۰ تا ۲۰ میکرومتر یا بهتر ساخت که در عمل قادر به حذف نسبت بالایی از ذرات بسیار ریز هستند و از سوی دیگر، مواد بسیار ارزانی هستند.

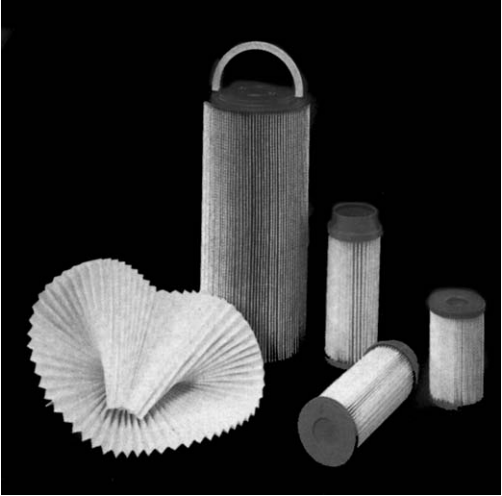

مهمترین معایب مدیاهای کاغذی مقاومت ویژه بالا در مقابل عبور جریان و مقاومت مکانیکی محدود آن هاست. برای جبران حالت اول، مدیاهای فیلتر کاغذی بیشتر به صورت چین دار استفاده می شوند که به طور قابل توجهی سطح را برای اندازه معین المنت افزایش می دهند. این امر به طور قابل ملاحظه ای سرعت جریان از طریق کاغذ و در نتیجه مقاومت موثر یا کلی در برابر جریان را کاهش می دهد. چینکاری همچنین استحکام المنت را بهبود می بخشد و تا حدودی باعث افزایش سفتی می شود، اگرچه معمولاً به طور کامل توسط یک لوله یا هسته داخلی سوراخ دار پشتیبانی میشود. برای ساخت کارتریج های چین دار، عمق چین معمولاً در حد یک چهارم قطر المنت انتخاب می شود. استفاده از نوارهای جداکننده برای حفظ فاصله ثابت و جلوگیری از فروریختن (collapse) چین ها توصیه می شود. فروریختن (Collapse) سطح موثر را کاهش می دهد و اگر بیش از حد ممکن باشد، ممکن است منجر به پارگی شود.

محدودیت های مقاومت مکانیکی المنت های کاغذی معمولا حداکثر فشار کاری را برای چنین المنتی در حدود ۷ بار تعیین می کند. این مورد را می توان با تقویت کردن، بهعنوان مثال استفاده از لایههای پشتیبان مانند مش های سیمی بهبود بخشید، اما فشارهای بالاتر امکان جدا شدن الیاف از ورق کاغذ و خروج از فیلتر به عنوان یک آلاینده را افزایش می دهد. این همیشه در مورد المنت های کاغذی امکان پذیر است، به خصوص اگر آنها خفه شوند و سیستم از یک شیر فشار شکن برای دور زدن المنت استفاده نکند.

یکی دیگر از محدودیت های ذاتی المنت های کاغذی این است که ماهیت مدیا یک درجه بندی (cut-off point) مطلق را ارائه نمی کند. تقریباً مطمئناً همیشه اندازه منافذ بزرگتر از درجه بندی اسمی (nominal rating) وجود خواهد داشت و ذرات بزرگتر ممکن است از فیلتر عبور کنند. این امر مناسب بودن المنت های کاغذی را برای فیلتراسیون بسیار ظریف محدود می کند. از سوی دیگر، عملکرد کاغذ، به ویژه المنت های کاغذی آغشته به رزین، می تواند در برخی کاربردها از نظر عملکرد نسبت به سایر انواع مدیاهای پارچه ای برتر باشد.

اگرچه المنت های کاغذی معمولا نازک هستند، اما ضخامت آنها باید به حدی باشد که فیلتراسیون عمقی انجام شود به جای آنکه به عنوان یک صافی مکانیکی ساده عمل کنند. با این حال، آلاینده ها بیشتر در سطح بیرونی جمع می شوند و تجمع چنین آلایند ههایی در عمل به عنوان کیک فیلتر، کارایی فیلتر را به تدریج افزایش می دهد.

برخی از آلاینده های جامد به اعماق کاغذ نفوذ می کنند، در آنجا گیر می کنند و تمیز کردن مدیای فیلتر کاغذی را دشوار یا غیرعملی می کنند. در مورد سیالات خشک، مانند هوا که ذرات تمایل به تشکیل کیک روی سطح ورودی کاغذ را دارند، تمیز کردن کافی ممکن است با جریان برگشتی هوا برای دمیدن کیک از سطح (فرایند پالس جت) فراهم شود. المنت های کاغذی ممکن است در چنین مواردی قابل استفاده مجدد باشند. در سیالات مرطوب، مانند روغن یا آب، معمولاً از المنت های فیلتر یکبار مصرف استفاده می شود که در صورت گرفتگی به سادگی تعویض می شوند.

در مقابل فیلترهای کاغذی چین دار، ورق های فیلتر (filter sheets) قرار دارند. ورق های فیلتر به همان روش کاغذ ساخته می شوند، اما معمولاً از نظر ساختار ضخیم تر و زبرتر از کاغذ هستند. ورق های فیلتر به طور معمول در فیلتر پرس ها و همچنین برای شفاف کردن نوشیدنی هایی مانند آبجو و ویسکی یا برای استریل کردن استفاده می شوند. نمونه هایی از انواع ورق های فیلتر شکل ۳ نشان داده شده است. در گذشته این مدیاها از مخلوطی از الیاف سلولز و آزبست ساخته می شدند. در سال های اخیر، به دلیل خطرات سلامتی، الیاف آزبست با kieselguhr (با نام مستعار خاک دیاتومه یا دیاتومیت) جایگزین شده اند.

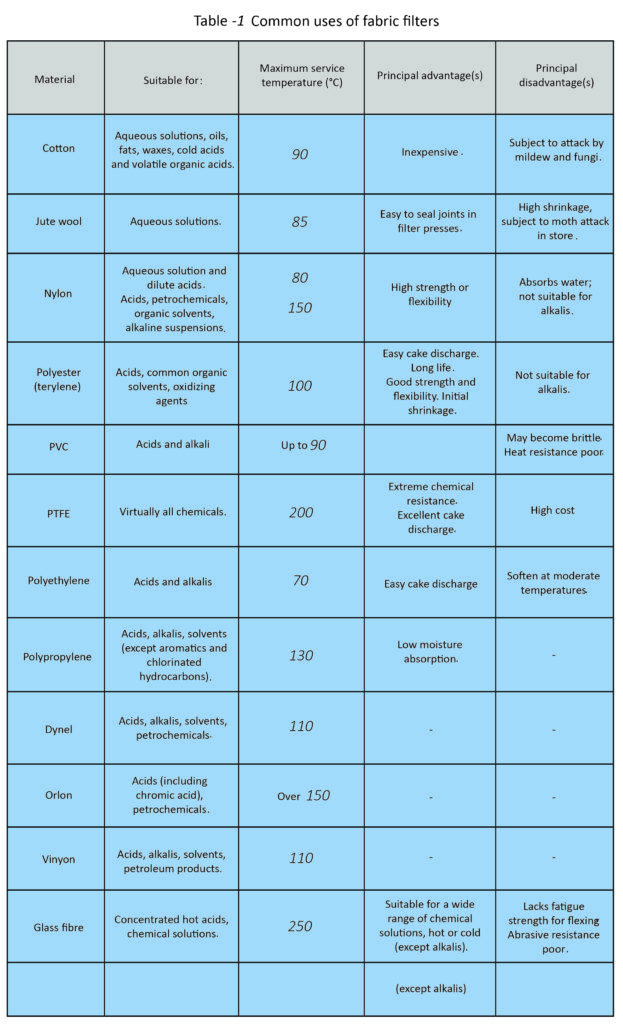

امروزه با توسعه ساخت ورق های کاغذ مانند، از جمله استفاده از الیاف با مواد مصنوعی، مدیای فیلتر به طور قابل توجهی پیشرفت کرده است. نمونه بارز این مواد الیاف شیشه است که در فیلتراسیون اهمیت زیادی دارند. نوع دیگر الیاف مصنوعی تهیه شده از پلیمرها هستند. توسعه فرایند تولید، منجر می شود تا این الیاف مستیقما به شکل لایه های کاغذ مانند تولید شوند. این مدیاها سهم بزرگی از بازارهایی را که قبلا توسط مدیاهای کاغذی تامین می شد را به خود اختصاص داده اند که در بخشهای بعدی این ساختارها معرفی خواهند شد. برخی از کاربردهای معمول برای فیلترهای پارچه ای با جنس های مختلف در جدول ۱ با ویژگی های کلیدی آنها آورده شده است.

از زمان های قدیم، پارچه های بافته شده بخش عمده ای از فیلترها را تشکیل میدادند. با آغاز دهه ۱۹۴۰، با تولید نمد رزین شده مناسب، از مواد بی بافت برای فیلتراسیون استفاده شد و اکنون آنها در این تجارت پیشتاز هستند. یکی از دلایل این امر، تقاضا برای فیلتراسیون ریزتر، هم برای مایعات و هم گازها است، که می تواند توسط الیاف بسیار ریز ریسیده شده، که به اشکال پیچیده تر از کاغذ مونتاژ می شوند، برآورده شود.

نمد پشمی احتمالاً قدیمی ترین شکل منسوجات است و برای سال های متمادی تنها پارچه بی بافت عملی بود که با اثر ترکیبی رطوبت و گرما از الیاف پشم کارد شده تولید می شد. بعدها با توسعه الیاف مصنوعی، طیف مدیاهای بی بافت را هم از نظر مواد اولیه و هم از نظر سیستم های تولید تغییر داد.

پارچه های بی بافت از توده ای از الیاف و گاهی از فیلامنت های پیوسته تشکیل می شوند که به وسیله نوعی پیوند به هم متصل می شوند تا یک ورقه کم و بیش انعطاف پذیر ایجاد کنند. عرض ورقه شکل گرفته به اندازه بستری است که الیاف روی آن تشکیل می شوند. خواص شیمیایی یک پارچه بی بافت تقریباً به طور کامل توسط ماهیت الیاف سازنده آن تعیین می شود، مگر اینکه رزین اتصال دهنده ای با خواص بسیار متفاوت (مانند دمای ذوب) در آن وجود داشته باشد.

سه طبقه بندی گسترده از مواد بی بافت وجود دارد که تقریباً همه انواع در آنها قرار می گیرند. این سه دسته تا حد زیادی با توجه به تکنیک هایی که برای نگه داشتن الیاف در کنار هم استفاده می شود تقسیم می شوند:

در صورت استفاده از الیاف مصنوعی با کنترل دقیق فرایند تولید تا حدی اندازه و هندسه منافذ قابل پیشبینی است. بیبافت ها دارای ساختار بازتری نسبت به کاغذها هستند که منجر به افت فشار کمتر و سرعت جریان بالاتر می شود. به عنوان مثال می توان به الیاف متا آرامید مقاوم به حرارت اشاره کرد که با ارائه ترکیبی از راندمان جداسازی بالا و افت فشار پایین، به فناوری تصفیه گاز داغ کمک کرده اند تا صنعت یک گام به هدف تولید آلایندگی نزدیک صفر نزدیک شود.

در الیاف پشم به دلیل وجود فلس در سطح آنها این قابلیت وجود دارد که به یکدیگر بچسبند و یک ساختار منسجم را تشکیل دهند. اولین مرحله شامل کارد کردن الیاف است که به موجب آن الیاف تقریبا در یک جهت قرار گرفته و به شکل یک وب نازک در می آیند. سپس می توان تعدادی لایه را روی یکدیگر قرار داد تا شبکه ای با ضخامت مورد نیاز فراهم شود. با قرار دادن لایه های الیافی در جهت های مختلف می توان به استحکام یکسان در تمامی جهات دست پیدا کرد. پس از رسیدن به ضخامت کافی، این شبکه الیافی در حضور نرم کننده هایی مانند صابون و هم چنین حرارت تحت عملیات مکانیکی قرار می گیرد تا ساختار نهایی ایجاد شود. این ساختار اساسا از نظر ساختاری ضعیف است و بسیاری از آن ها با قرار دادن لایه ای از مواد بافته شده در ساختار آنها، تحت عنوان اسکریم (scrim)، تقویت می شوند.

در میان الیاف طبیعی، الیاف پشم دارای خواص الکتریکی نیز می باشد که می توان از آن به عنوان قابلیتی در فیلتراسیون استفاده کرد. یکی از ویژگی های رایج فیلتراسیون جامد/گاز و تا حدی فیلتراسیون جامد/مایع آن است که ذرات موجود در سیال ممکن است حامل بار الکترواستاتیکی باشند و بنابراین یک مدیای فیلتری که حامل بار مخالف است موثرتر خواهد بود. مدیاهای مختلفی در این زمینه مورد استفاده قرار گرفته است اما به ویژه مدیاهای الیاف پشم سابقه طولانی در افزایش راندمان جداسازی در این روش دارند.

راندمان فیلتراسیون نمدهای پشمی در برابر آئروسل های با ابعاد کمتر از یک میکرومتر را می توان با افزودن یک رزین مخصوص که اثر الکترواستاتیکی ایجاد می کند، به شدت افزایش داد. بار الکترواستاتیکی در طول فرایند فیلتراسیون تولید می شود، بدین صورت که ذرات پودر رزین وادار به حرکت بر روی سطح الیاف می شوند و مالش ذرات روی سطح الیاف امکان انتقال بار را فراهم می کند. الیاف پشم دارای بار مثبت و رزین دارای بار منفی می شود. فیلتر به طور کلی از نظر بار الکتریکی خنثی است. زیرا توزیع تصادفی پودر رزین و هم چنین آرایش تصادفی الیاف پشم به این معنی است که میدان الکتریکی یکنواخت نیست و می تواند بار دو قطبی را خنثی کند. ذراتی که به صورت طبیعی باردار بودند و نیز ذراتی که در اثر القای دو قطبی باردار شدند، به بارهای مخالف خود روی الیاف یا رزین جذب می شوند و در نتیجه جذب ذرات را تسهیل می کنند.

این فرایند راندمان فیلتراسیون مدیای پشم را برای ذرات زیر میکرون تا بیش از ۹۹.۵ درصد افزایش می دهد، در حالی که مقاومت بسیار کمی در برابر جریان هوا دارد. در صورت استفاده از رزین با مقاومت الکتریکی بالا، راندمان فیلتراسیون پس از تولید شارژ برای مدت طولانی حفظ می شود، اما شرایط مرطوب کل این معادله را بهم می ریزد.

رزین پشمی اولین بار برای استفاده در ماسک های تنفسی برای مصارف جنگی در جنگ جهانی اول ساخته شد و امروزه هنوز به طور گسترده در صنعت ماسک سازی استفاده می شود. ترکیبی از مقاومت تنفسی کم و راندمان بالای فیلتراسیون آن را در برابر مواد جدیدتر بسیار رقابتی کرده است. جاروبرقی ها و سایر گردگیرها از راندمان بالای رزین پشم در برابر گرد و غبار مضر بهره می برند. مدیاهای رزین پشمی همچنین در کاربردهای تهویه مطبوع، برای اتاق های تمیز، برای مجموعه های کامپیوتری و به عنوان پیش فیلتر برای فیلترهای هوای ذرات با راندمان بالا (HEPA) استفاده می شوند.

در مورد الیاف دیگر (غیر از پشم)، ساختار ورقه ای شکل را می توان طی یک فرایند مناسب ایجاد کرد. برای برخی از کاربردهای غیر ضروری، یک بی بافت ساده می تواند عملکرد فیلتراسیون مناسبی را بدون نیاز به هیچ گونه لایه پشتیبان یا عملیات اضافی ارائه دهد. با این حال، به دلیل آنکه الیاف در یک لایه بی بافت به طور اطمینان در پارچه قفل نمی شوند، بنابراین استحکام کششی آن ها پایین است و الیاف به سهولت از بستر جدا می شوند و ممکن است باعث از دست رفتن قابل توجه الیاف در داخل پارچه شود. این معایب بی بافتهای ساده را برای اکثر اهداف فیلتراسیون بی استفاده می کند و بنابراین تکنیک های پیوند برای نگه داشتن الیاف، مانند استفاده از رزین، ذوب سطحی و هم چنین فرایند پیوند مکانیکی مانند سوزن زنی جهت افزایش استحکام و در هم تنیدگی الیاف مورد نیاز است.

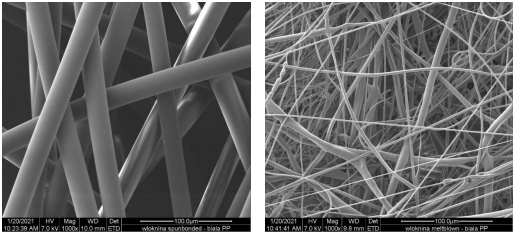

سوزن زنی رایج ترین تکنیک تقویت استحکام مکانیکی است که در دهه ۱۸۸۰ با الیاف طبیعی آغاز شد، اما تنها از اوایل دهه ۱۹۷۰ است که به دلیل کارایی برای بسیاری از بی بافت های حاصل از الیاف مصنوعی نیز مورد توجه قرار گرفت. یک لایه ضخیم متشکل از چندین وب الیافی کارد شده تشکیل می شود و سپس با اعمال ضربه توسط آرایه ای از سوزن های خاص که با سرعت تا ۲۰۰ ضربه در دقیقه با صورت عمودی حرکت می کنند به یک ساختار متراکم تر تبدیل می شوند. تعداد۱۰۰ یا بیشتر نفوذ سوزن در هر سانتی متر مربع، موجب می شود تا الیاف در جهت ضخامت لایه بی بافت در هم تنیده شوند همان طور که در تصاویر SEM شکل ۴ نشان داده شده است و از طرف دیگر هم ضخامت لایه به میزان قابل توجهی کاهش می یابد. این عملیات می تواند از یک طرف لایه یا از هر دو طرف به طور هم زمان انجام شود تا منجر به یکنواختی بیشتر لایه شود.

این بی بافت ها بهعنوان فیلتر کیسه ای برای فیلتر کردن گرد و غبار و گازها بهدلیل بازده فیلتراسیون بالاتر از حد متوسط، بهطور گسترده مورد استفاده قرار می گیرند. کاربردهای متداول شامل صنعت سیمان، کارخانه های فولاد و آلومینیوم، زغال سنگ، سند بلاست، صنایع غذایی، تولید مواد شوینده، تخلیه کشتی، انتقال پنوماتیک و فرآیندهای تصفیه گاز داغ است که در آن از بی بافت های الیاف فلزی و الیاف سرامیکی استفاده می شود.

بیشتر بی بافت ها به صورت مکانیکی با سوزن زدن تقویت می شوند، اما یک تکنیک جایگزین و تخصصی تر از مجموعه ای از جت های آب با فشار بالا برای تثبیت الیاف در محل استفاده می کند، تکنیکی که به نام درهم تنیدگی هیدرولیکی شناخته می شود. همچنین گفته می شود که بی بافت های درهم پیچیده هیدرولیکی قابلیت تبدیل به نخ شدن را نیز دارا می باشند.

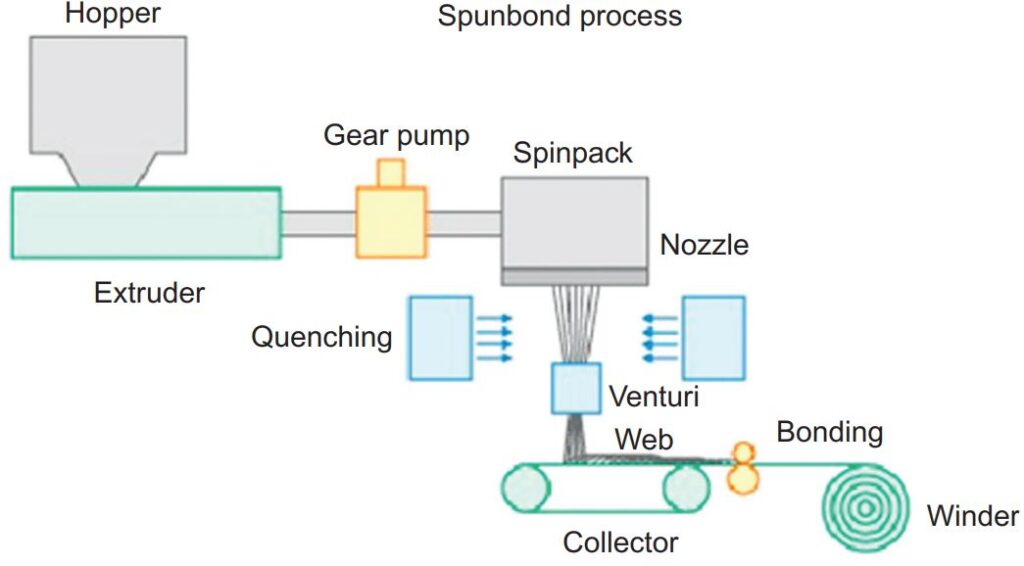

درست همانطور که بی بافت های سوزن زنی شده سهم بازار را از برخی پارچه های بافتهشده گرفته اند، در حال حاضر نیز لایه های اسپان باند حاصل از الیاف مصنوعی جدیدتر به سرعت در بیشتر کاربردهای فیلتراسیون در حال گسترش هستند. این مدیاها از یک فیلامنت حاصل از ترموپلیمر مذاب که از یک نازل ریز اکسترود شده، شروع می شوند. همانطور که فیلامنت از نازل خارج میشود، به سرعت در جریان هوا خشک می شود و سپس روی یک تسمه متحرک زیر نازل اکستروژن قرار می گیرد. این یک فرایند همان طور که در شکل ۵ نشان داده شده است، یک فرایند تولید پیوسته است که در ان الیاف مستقیما بلافاصله پس از تولید به مدیا تبدیل می شوند. اما در فرایند سوزن زنی، ابتدا الیاف ریسیده شده و سپس وارد مرحل کاردینگ و پس از آن لایه گذاری و سپس سوزن زنی می شوند. گاهی اوقات الیاف از یک تولید کننده خریداری شده و سپس بقیه مراحل انجام می شود و این ناپیوستگی در فرایند تولید یک وجه تمایز بی بافت های اسپان باند و سوزن زنی شده است.

هنگامی که نازل ها یا اسپینرهایی که در یک ردیف در عرض تسمه جمع کننده نصب شده اند، عمود بر جهت حرکت تسمه نوسان می کنند، فیلامنت ها به صورت تصادفی روی تسمه می افتند و یک لایه بی بافت پیوسته که در آن الیاف به صورت تصادفی قرار گرفته اند را تشکیل می دهند. این لایه بیبافت در دمایی فشرده می شود تا فیلامنت ها در نقاط تماسشان با یکدیگر ذوب شده و یک لایه منسجم تشکیل شود، فرایندی که به آن اسپان باند گفته می شود. در مسیر ریسندگی الیاف ممکن است از جریان هوا برای شکستن فیلامنت ها به طولهای کوتاه تر نیز استفاده شود.

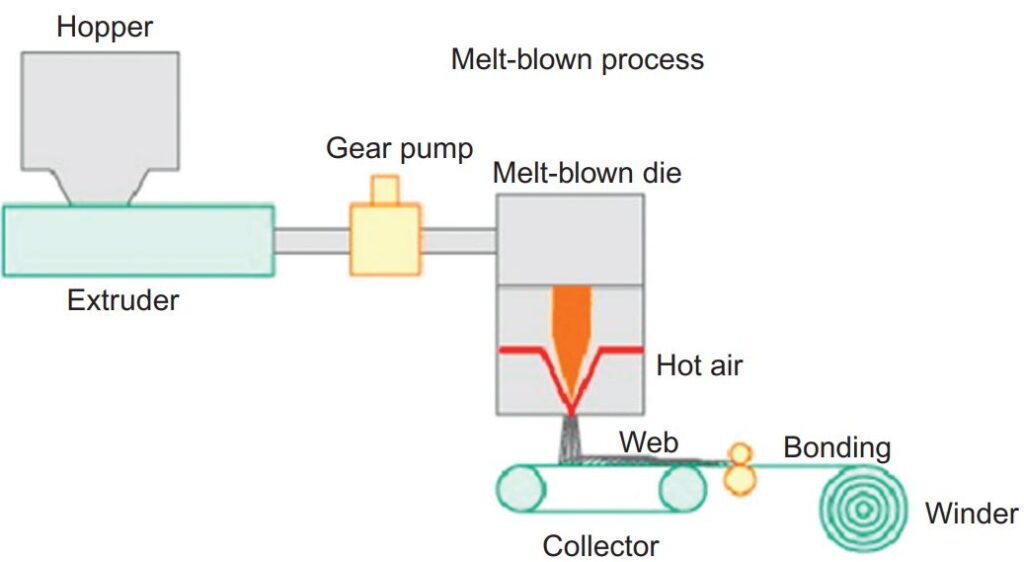

از اواخر دهه ۱۹۶۰، فرایندهای تولید جدید موجب توسعه تجارت مدیای فیلتر شده اند. توسعه به قدری سریع بوده است که هنوز برخی از تعاریف بر اساس استاندارد صنعتی مورد توافق قرار نگرفته است. برخی تمامی فرایندهای تولید را تحت عنوان اسپان باند معرفی می کنند و برخی دیگر بین اسپان باند و ملت بلون تفاوت قائل می شوند. اولین فرایند ذوب ریسی بود که تا به امروز هم مهم است. آنها فیلامنت های نسبتاً ضخیمی تولید می کنند، در حالی که پیشرفت های جدیدتر، مانند ملت بلون، تولید الیاف بسیار ظریف تری را امکانپذیر کرده است. تفاوت اصلی بین فرایندهای اسپان باند و ملت بلون در نحوه هوادهی برای خنک کردن و و یا ظریف تر کردن الیاف به هنگام بیرون آمدن از نازل است که در شکل ۶ نشان داده شده است.

وب های ملت بلون مستقیما از یک پلیمر مذاب تشکیل می شوند. این فرایند شبیه اسپان باند است، زیرا مذاب ترموپلیمرها از طریق یک نازل اکسترود می شود تا فیلامنت ها را تشکیل دهد. با این تفاوت که هوای گرم با سرعت بالا در نزدیکی نوک نازل در جهت تولید فیلامنت ها تزریق می شود تا با ایجاد کشش آن ها را به الیاف ظریف تر تبدیل کند. فیلامنت های ظریف شده حالا با استفاده از هوای سرد جامد شده و روی صفحه جمع کننده متحرک جمع آوری می شوند. این فیلامنت ها معمولا قطری بین ۱ تا ۴ میکرومتر دارند و در ضخامت، یک وب نسبتا یکنواخت تشکیل می دهند.

همان طور که در تصاویر SEM شکل ۷ نشان داده شده است، تفاوت اصلی بین مدیاهای ملت بلون و اسپان باند آن است که مدیاهای ملت بلون شبکه ای متشکل از از الیاف ظریف تر تولید می کنند. مدیاهای ملت بلون اغلب نرم تر و ضعیف تر از مدیاهای اسپان باند هستند و اغلب جهت افزایش استحکام به صورت یک ساختار کامپوزیتی یا لایه ای یافت می شوند، با لایه ای از اسپان باند در هر طرف و یک لایه داخلی از مواد ملت بلون. مواد ذوب ریسی شده (اسپان باند و ملت بلون) معمولاً به ورقه های نازک مانند کاغذ تبدیل می شوند و به طور گسترده به شکل چین دار به عنوان کارتریج استفاده می شوند که در شکل ۸ نمونه هایی از آن ها نشان داده شده است. این مدیاها قادر به درجات بسیار خوب فیلتراسیون هستند و در حال حاضر مقدار زیادی میکروفیلتراسیون با آن ها انجام می شود.

این نکته قابل ذکر است که تفاوت مدیاهای کاغذی، بی بافت های سوزن زنی شده، اسپان باند و ملت بلون از نظر رفتار فیلتراسیون قابل توجه است.

الیاف و فیلامنت ها با استفاده از تکنیک هایی که در بخش قبل توضیح داده شده تبدیل به یک وب یا لایه ای شبیه یک کاغذ می شوند. در این ساختار هیچ گونه نخ و بافتی یا عبارتی در هم تنیدگی نخ ها مشاهده نمی شود و به همین دلیل به آنها بی بافت گفته می شود.

اگر الیاف یا فیلامنت ها وارد فرایند ریسندگی شده و تبدیل به نخ های پیوسته شوند، می توان نخ بافته شده را با استفاده از تکنیک های بافندگی به صورت پارچه تاری-پودی یا حلقوی (گردباف) درآورد. چنین ساختاری در هم تنیده است که در این بخش توضیح داده شده است. اگر ماده ای که در فرآیند بافندگی استفاده می شود یک رشته سیم یا پلاستیک باشد، ممکن است ماده به دست آمده به عنوان پارچه به حساب بیاید، اما اغلب مش نامیده می شود که در همین بخش به طور جداگانه پوشش داده می شود.

در مورد پارچه های بافته شده عاملی که باید در نظر گرفته شود، طرح بافت پارچه است. سه نوع طرح بافت اصلی تافته، سرژه و ساتن هستند که در صنعت نساجی مورد استفاده قرار می گیرند اگرچه سیستم های پیچیده تر بسیاری نیز وجود دارند. تفاوت این طرح ها به الگویی که نخ های تا و پود از زیر و روی یکدیگر عبور می کنند بستگی دارد.

در بافت تافته، نخ پود متناوبا از رو و زیر هر نخ تار عبور می کند. این طرح بافت مستحکم ترین پارچه را با بالاترین راندمان فیلتراسیون ارائه می دهد.

در بافت سرژه، نخ های پود هم زمان از زیر یا روی دو یا تعداد بیشتری نخ تار عبور می کند که منجر به ایجاد طرح بافت کجراه در پارچه می شود. در مقایسه با طرح تافته، بافت سرژه انعطاف پذیرتر است و به آسانی می تواند چین دار شود اما فضای خالی بین نخ ها بیشتر است.

بافت ساتن نیز مشابه بافت سرژه است با این تفاوت که هیچ الگوی خاصی جهت عبور نخ پود از زیر و روی نخ های تار وجود ندارد. این طرح نسبت به دو بافت دیگر انعطاف پذیرتر است و فضای خالی در آن بیشتر است اما کمترین راندمان فیلتراسیون را در مقایسه با آنها دارد و هم چنین مقاومت سایشی بسیار کمی دارد.

بافت سیم، اصولاً با بافت هر نخ دیگر تفاوتی ندارد: سیم های تار در امتداد طول ماشین بافندگی نصب می شوند و سیم های پود در عرض آن. این محصول یک رول توری بافته شده است که سپس به روش های مختلف برای تولید مدیای فیلتر مورد پردازش قرار می گیرد. مش سیمی به طور گسترده ای برای فیلتراسیون برای بیش از ۱۰۰ سال استفاده شده است و در طیف گسترده ای از مواد و اندازه های مش موجود است. می توان آن را تقریباً از هر فلزی که به اندازه کافی انعطاف پذیر باشد تا بتواند بافته شود، تولید کرد که فلزات ترجیحی برنز فسفر، فولادهای ضد زنگ نیکل کروم و مونل هستند. سایر موادی که به طور گسترده مورد استفاده قرار می گیرند عبارتند از آلیاژهای آلومینیوم (ترکیب استحکام خوب با وزن سبک و مقاومت در برابر خوردگی خوب)، مس (ارزان تر از برنز اما برای شرایط خورنده مناسب نیست)، برنج (محکم تر از مس اما بیشتر در معرض خوردگی است).

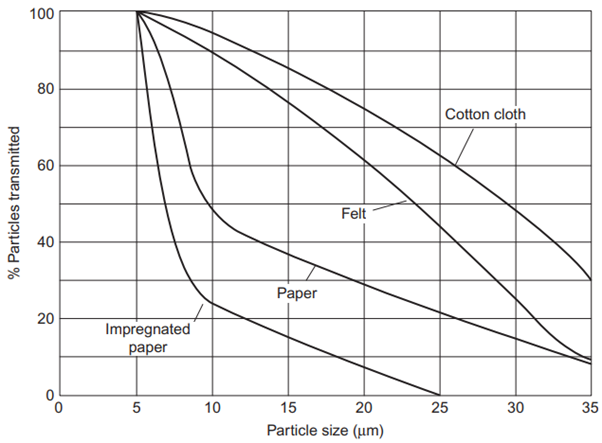

همان طور که قبلا نیز اشاره شد، پارچه ها را می توان بهعنوان یک جایگزین مستقیم و از نظر فیزیکی با استحکام بالاتر برای کاغذها در نظر گرفت. مدیاهای پارچه ای در اصل به عنوان متداول ترین نوع مدیای فیلتر، برای فیلتراسیون ریز مورد استفاده هستند و به طور کلی از نظر عملکرد قابل دستیابی نسبت به مدیاهای کاغذی برتری دارند. تا قبل از پیدایش مدیاهای کاغذی مدرن، مدیاهای پارچه ای برتر در نظر گرفته می شدند، اگرچه این دو اکنون برای کاربردهای مشابه کاملاً رقابتی هستند. یکی از منحنی های عملکرد فیلتراسیون معمول برای این مواد در شکل ۹ نشان داده شده است.

کاغذهای فرآوری شده در حال حاضر به دلیل هزینه تولید بیشتر، کمتر رایج تر هستند، اما مدیاهای پارچه ای قادر به تحمل فشار کاری بالاتر با هندسه مشابه هستند. مدیاهای پارچه ای هم چنین مقاومت ویژه کمتری نسبت به مدیاهای کاغذی دارند و به دلیل ضخیمتر بودن، ظرفیت نگهداری آلودگی بالاتری دارند. اما باید این نکته را در نظر داشت که در مورد مدیای چین دار، برای همان اندازه کلی، مساحت سطح مدیا به دلیل ضخامت بیشتر آن کاهش می یابد.

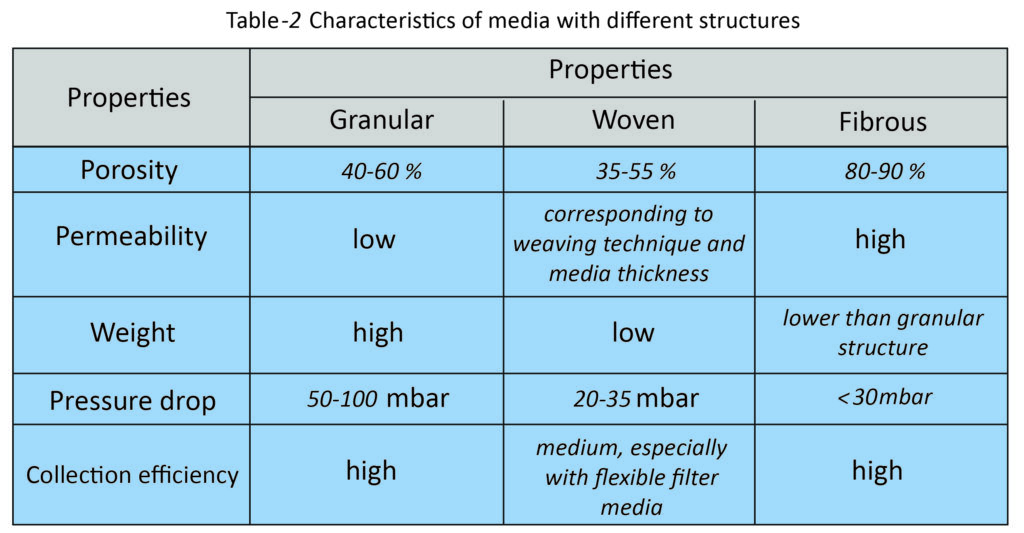

خواص مدیا با ساختارهای مختلف در جدول ۲ نشان داده شده است. از نظر راندمان، پارچه های بیبافت کارآمدتر از پارچه های بافته شده هستند، زیرا تخلخل آن ها بیشتر، اندازه منافذ آنها کوچکتر و نفوذ پذیری آنها بالاتر است. اما افت فشار در مدیاهای بافته شده کم تر از مدیاهای بیبافت است.

نخ های استفاده شده در یک پارچه بافته شده می توانند دارای قطر چند ده میکرون تا حدود ۱ میلی متر باشند و این باعث می شود تا چنین ساختاری بیشتر نقش یک صافی را داشته باشد و تنها فیلتراسیون سطحی با آن قابل انجام باشد. همان طور که واضح است، فیلتراسیون سطحی روی سطح بالادست یک مدیای فیلتر یا بسیار نزدیک به آن انجام می شود. از این نظر، یک ذره در یک سیستم ممکن است تنها با یک منفذ (یا محل جمعآوری) تعامل داشته باشد و این تنها فرصتی است که می توان آن را گرفت. با گذشت زمان، منافذ در محیط ممکن است با ذرات جامد مسدود شوند. از بین مکانیسم های فیلتراسیون معرفی شده تنها ته نشینی گرانشی و غربال گری به مدیاهای فیلتراسیون سطحی مربوط می شود.

اما یک برتری مهم آن می تواند این باشد که مدیاهای بافته شده ممکن است با یک پالس یا جریان مایع تمیز در جهت معکوس تمیز شوند. هم چنین امکان تمیز کردن مدیا با حل کردن ذرات جامد در آب داغ یا حلال دیگر وجود دارد. هرچند این روش نیز در همه شرایط ممکن است امکان پذیر نباشد و نیاز به تعویض مدیا باشد. این در صورتی است که بسیاری از مدیاهای پارچه ای بافته شده تنها چند هفته عمر مفید دارند. افت فشار به عنوان نشانه ای از تعویض مدیا در نظر گرفته می شود.

از طرف دیگر، در مدیای بی بافت، شبکه ای از منافذ تشکیل می شود که آن را برای فیلتراسیون عمقی مناسب می کند و الیاف استفاده شده در ساخت چنین مدیایی را می توان مهندسی کرد تا به ویژگی های مطلوب رسید. در فیلتراسیون عمقی ذرات از منافذ مدیا عبور کرده و تقریبا در معرض تمام مکانیسم های فیلتراسیون ذکر شده در قبل قرار می گیرد.

انسداد منافذ با فیلتراسیون عمقی نیز اتفاق می افتد، زیرا ذرات به دام می افتند، اگرچه اگر یک ذره کوچکتر از منافذ جذب شود یا روی یک لیف یا محل جمعآوری رسوب کند، آن منفذ به تنهایی توسط آن ذره مسدود نمی شود. با گذشت زمان، ذرات بیشتری می توانند در این منافذ جمع شوند و ممکن است به طور جزئی یا کامل مسدود شوند.

چنین مدیایی را می توان با الیاف ریز یا درشت، کوتاه یا بلند، پلیمری یکنواخت یا متنوع، الیاف فلزی یا سرامیکی ساخت که می تواند ضخامت کسری از میلی متر تا چند سانتی متر داشته باشد. با توجه به اینکه برخی از این مکانیسم های جذب بر اساس احتمالات خاصی اتفاق می افتند، حذف کلی ذرات (یا بازده فیلتر اندازهگیری شده) در صورت افزایش عمق بهبود می یابد و تعداد فرصت های جذب افزایش می یابد. با این حال، بعید است که دو برابر کردن عمق به طور دقیق دو برابر، یا حتی نزدیک به دو برابر، حذف ذرات را فراهم کند، زیرا در نزدیکی سطح، احتمال جذب بیشتر است (در واقع، درجه ای از فیلتراسیون سطح نیز اجتناب ناپذیر است).

تعیین اندازه مطلق منافذ در یک پارچه بافته شده نسبت به یک پارچه بی بافت آسان تر است و پارچههای بافته شده یک درجه مطلق (cut off point) دقیق تر را فراهم می کنند که در آن گرفتن ذرات با یک اندازه خاص یا دقیق تر ضروری است. آن ها معمولاً قادر به فیلتر کردن ذرات بین محدوده اندازه ۵ میکرومتر تا ۱۲۰۰ میکرومتر هستند. در صورتی که مدیاهای بی بافت قادر به گرفتن ذرات زیر میکرون نیز هستند.

در مقایسه بین پارچههای بیبافت، در بیبافتهای اسپان باند در مقایسه با نمدها و بیبافتهای سوزنزنی شده و spunlace نیاز به یک فرایند ذوب سطحی یا پردازش با رزین وجود دارد و در نتیجه فضاهای خالی در آنها کمتر است و هم از طرفی ظرفیت نگهداری آلودگی کمتر دارد و هم افت فشار در آن بالاتر است اما استحکام آن به مراتب بالاتر است. از طرف دیگر، نمدها و بیبافتهای سوزنزنی شده و spunlace دارای ساختار الیافی خالصتر هستند که مزایای مختلفی از جمله افت فشار کم تر و استفاده کارآمدتر از مکانیسم های فیلتراسیون به دنبال دارد.

المنتهای نمدی معمولاً برای تحمل فشار تا ۷ بار نیاز به پشتیبانی با مش سیمی یا تقویت کننده مشابه دارند. کاغذ چیندار قادر است بدون تقویت، فشارهایی از این نوع را تحمل کند. هیچ کدام از این دو نوع برای فشارهای بالاتر، حتی با تقویت، بدون خطر از هم پاشیدگی یا حداقل مهاجرت الیاف المنت مناسب نیستند.

بزرگ ترین بخش بازار مدیای فیلتر مربوط به فیلترهای پارچه ای هستند. این مدیاها از الیاف، فیلامنت ها و نخ های طبیعی یا مصنوعی تهیه می شوند و مهم ترین ویژگی آن ها این است که انعطاف پذیر هستند و برای استفاده به عنوان مدیای فیلتر ممکن است فاقد استحکام لازم باشند و بنابراین به لایه پشتیبان نیاز دارند.

هیچ فیلتر پارچه ای را نمی توان ۱۰۰% کارآمد ساخت، اما با انتخاب مناسب پارچه، اندازه مناسب و طراحی خوب، یک فیلتر پارچه ای می تواند در بازده نزدیک به ۹۹% کار کند. از نقطه نظر فیلتراسیون پارچه های بی بافت را می توان با استفاده از الیاف با قطر کوچک تر، مقدار بیشتر از الیاف در واحد سطح پارچه یا در مورد پارچه های بافته شده با بافت متراکم تر، کارآمدتر کرد. اما تمامی این عوامل منجر به افت فشار بیشتر نیز می شوند.

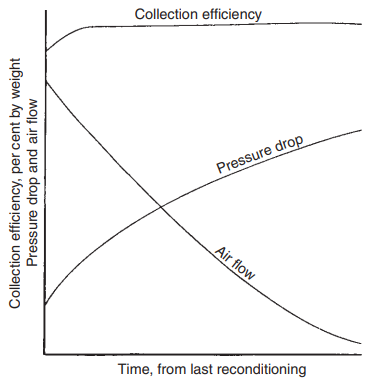

راندمان فیلتراسیون با فیلترهای پارچه ای پارامتر ثابتی نیست. با گذشت زمان با تشکیل کیک گرد و غبار، راندمان افزایش می یابد که از راندمان فیلتر نو یا فیلتر تمیز شده نیز بیشتر است اما در مقابل نفوذپذیری سیال کاهش می یابد. بنابراین، انتخاب نوع و ساختار پارچه اساسا یک بهینه سازی بین راندمان، تمیزی و نفوذپذیری سیال است.

عملکرد یک فیلتر پارچه ای معمولاً از انواع منحنی های نشان داده شده در شکل ۱۰ پیروی می کند. نقطه پایان یک چرخه استفاده، زمانی که فیلتر باید تعویض شود، زمانی است که مقاومت در برابر جریان باعث کاهش جریان سیال به مقدار کمتر از حداقل قابل قبول می شود (اگرچه، برخی از فیلترهای پارچه ای میتوانند با تمیز کردن مجددا قابل استفاده شوند، به طوری که فیلتر بتواند به طور مداوم کار کند).

[۱] Hutten, Irwin M. Handbook of nonwoven filter media. Elsevier, 2007.

[۲] Loff, Lawrence G. “Filter media, filter rating.” In Solid-Liquid Separation, pp. 281-301. Butterworth-Heinemann, 2001.

[۳] Vassiliadis, Savvas G., ed. Advances in modern woven fabrics technology. BoD–Books on Demand, 2011.

[۴] https://www.filtnews.com/criteria-to-consider-when-choosing-bag-filtration-technology-part-i/

[۵] Pupeikė, Julija, Audronė Sankauskaitė, Sandra Varnaitė-Žuravliova, Vitalija Rubežienė, and Aušra Abraitienė. “Investigation of Electrical and Wearing Properties of Wool Fabric Coated with PEDOT: PSS.” Polymers 15, no. 11 (2023): 2539.

[۶] Madej-Kiełbik, Longina, Karolina Gzyra-Jagieła, Jagoda Jóźwik-Pruska, Maria Wiśniewskia-Wrona, and Marzena Dymel. “Biodegradable Nonwoven Materials with Antipathogenic Layer.” Environments 9, no. 7 (2022): 79.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست