پسابهای شهری و صنعتی بهعنوان یکی از بزرگترین چالشهای زیستمحیطی جهان امروزی شناخته میشوند. این مقاله به بررسی روشها و فرآیندهای مختلف تصفیه این نوع پسابها پرداخته و نقش هر کدام در کاهش آلایندهها و بهبود کیفیت آب خروجی را تحلیل میکند. فناوریهای جدید نظیر استفاده از غشاهای الیاف توخالی، فیلتراسیون، و سیستمهای جداسازی لاملا (Lamella)، بهبود چشمگیری در حذف مواد معلق، آلایندههای آلی و غیرآلی ارائه میدهند. همچنین، فرآیندهای پیشرفته تصفیه بیولوژیکی و شیمیایی بهویژه برای پسابهای صنعتی با محتوای بالای مواد سمی و اسیدی پیشنهاد شدهاند. مقاله نتیجه میگیرد که با بهرهگیری از رویکردهای چندمرحلهای و بهینهسازی تکنولوژیهای موجود، میتوان به کاهش قابل توجه آلودگی و مدیریت پایدار منابع آبی دست یافت.

آب استخراج شده برای مصارف خانگی، تجاری، سازمانی و اکثر مصارف صنعتی، اغلب همراه با رواناب ناشی از جادهها و ساختمانها، بهصورت زباله به محیط بازگردانده میشود و باید قبل از دفع ایمن، تصفیه شود. تصفیه فاضلاب یک فرآیند حیاتی در زمینه بقای پایدار است و یکی از کاربردهای بزرگ برای فیلتراسیون و تجهیزات مرتبط محسوب میشود.

در بخش عمدهای از جهان توسعهیافته، فاضلاب شهری به تأسیسات تصفیهخانهای که متعلق به شهرداری یا یک اپراتور خصوصی است، انتقال داده میشود. هدف آن تبدیل این فاضلاب مخلوط به یک مایع تصفیهشده است که بتوان آن را با خیال راحت به محیط طبیعی بازگرداند. فاضلاب تصفیهنشده، در صورت تخلیه به یک آبراه، اکسیژن را مصرف میکند که منجر به مرگ حیات گیاهی و جانوری میشود و همچنین باعث ایجاد مزاحمت و خطر برای سلامت عمومی به دلیل آلودگیهای ویروسی یا باکتریایی میگردد.

تصفیه فاضلاب صنعتی ویژگیهای مشترک بسیاری با فرآیند تصفیه فاضلاب شهری دارد، اما معمولاً به مراحل تصفیه اضافی (مانند خنثیسازی) نیاز دارد تا ویژگیهای خاص صنعتی که فاضلاب از آن منشأ گرفته است، مورد توجه قرار گیرد.

صنعت نهتنها مقدار فزایندهای از آب را مصرف میکند، بلکه بهطور طبیعی حجم زیادی از پساب را نیز تخلیه میکند. مصرف آب صنعتی و همچنین آلودگی زیستمحیطی بهدقت توسط سازمانهای نظارتی مورد بررسی قرار میگیرد که خواستار کاهش مصرف آب و کاهش سطح مواد جامد معلق در پسابهای تخلیهشده هستند. علاوهبر این، در بسیاری از مناطق، گسترش تولید به دلیل محدودیت منابع آب محدود شده است. افزون بر این، افزایش هزینه آب بههمراه جریمهها و هزینههای اضافی برای مصرف یا تخلیه بیش از حد، اهمیت فزایندهای پیدا کرده است.

تخمین زده میشود که بازیابی و بازیافت آب از عملیات صنعتی میتواند سالانه بیش از ۱۰۰ میلیون دلار بهدلیل کاهش هزینههای سرمایهگذاری و عملیاتی صرفهجویی کند. ذرات معلق در پسابها، که اکثریت آنها کمتر از ۱۵۰ نانومتر هستند، جداسازی به روشهای معمولی (تجمع، تهنشینی و سانتریفیوژ) را پیچیده میکند. غشاهای الیاف توخالی بدون نیاز به افزودن مواد شیمیایی لختهکننده در بالادست، ذرات معلق را از پسابهای صنعتی حذف میکنند. به این ترتیب، هزینههای عملیاتی و کارایی کلی فرآیندهای مورد استفاده در بازیافت آب، مانند تبادل یونی، الکترو دیونیزاسیون و اسمز معکوس، بهطور قابل توجهی بهبود مییابد.

اپراتور یک تصفیهخانه فاضلاب شهری کنترل کمی یا هیچ کنترلی بر مقدار یا کیفیت مواد ورودی به فرآیند، بسته به زمان سال، ندارد. بارش باران زیاد در ماههای تابستان میتواند بهویژه مشکلساز باشد، زیرا ممکن است مقدار زیادی زبالههای جامد و سایر آلایندهها را به فاضلاب بشوید. بنابراین، این تصفیهخانه باید توانایی برخورد با طیف گستردهای از جریانها با انواع ناخالصیها را داشته باشد. این ناخالصیها شامل مواد معلق و محلول، آلی و معدنی، بیضرر و سمی خواهند بود و تصفیهخانه باید فرآیندهایی داشته باشد که همه این ناخالصیها را به سطحی کمتر از حد مجاز تعیینشده توسط نهادهای نظارتی ملی و محلی کاهش دهد. این محدودیتها بر اساس نوع منبع آبی که فاضلاب به آن تخلیه خواهد شد، متفاوت خواهند بود.

علاوه بر نقش تصفیه، تصفیهخانه یک محصول با ارزش نیز تولید میکند: آب تمیز و همچنین یک محصول جانبی جامد که با فرآوری مناسب میتواند به محصولات قابل استفاده تبدیل شود یا حتی به عنوان یک منبع انرژی (از طریق سوزاندن) مورد استفاده قرار گیرد.

تصفیه فاضلاب شامل کاهش غلظت ناخالصیهای معلق (غیر محلول) و محلول به سطوح مورد نیاز است. این فرآیند کلی با برخی ویژگیهای مهم مشخص میشود:

تصفیه فاضلاب شهری در طول دورهای بسیار طولانی توسعه یافته است و اساساً توسط کمیسیون سلطنتی دفع فاضلاب در بریتانیا (فعال از ۱۸۹۸ تا ۱۹۱۵) تدوین شد. از این کمیسیون، فرآیند تصفیه دو مرحلهای به عنوان روش رضایتبخش تصفیه فاضلاب تثبیت شد.

در چند دهه اخیر، توسعه قابلتوجهی در فرآیند تصفیه صورت گرفته است، عمدتاً برای بهبود کارایی فرآیند دو مرحلهای، اما همچنین برای معرفی مرحله سوم در مواقعی که نیاز به دفع فاضلاب وجود دارد و نیز کاهش تقاضای انرژی، با بهرهگیری از پیشرفتهای موازی در تجهیزات و تکنیکهای فرآوری.

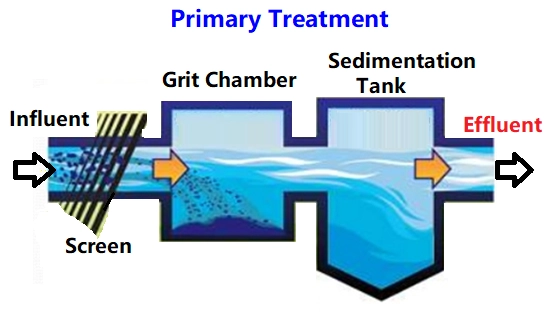

فرآیند استاندارد با مرحله اولیه آغاز میشود که شامل حذف مواد جامد معلق (مانند شن، چوب و …) است که میتوان بهراحتی از طریق غربالگری یا تهنشینی جدا کرد. این مواد جامد سپس بهصورت جداگانه از خط اصلی فرآیند تخلیه میشوند تا برای دفع ایمن آماده شوند.

فاضلاب تهنشین شده از مرحله اولیه به مرحله ثانویه منتقل میشود، که باقیمانده مواد معلق و عمده مواد محلول را از طریق یک فرآیند هضم بیولوژیکی هوازی تجزیه میکند. پس از آن، مرحله دوم تهنشینی انجام میشود تا لجن حاصل از این تصفیه ثانویه جدا شود. این لجن نیز برای تصفیه و دفع جداگانه حذف میگردد.

پساب شفافشده پس از تصفیه ثانویه ممکن است به اندازهای تمیز باشد که بتوان آن را به یک آبراه تخلیه کرد، یا ممکن است نیاز به تصفیه بیشتر در مرحله سوم داشته باشد. در این مرحله، فرآیندهای تکمیلی متنوعی برای بهبود کیفیت پساب به کار میرود تا با الزامات تخلیه مطابقت داشته باشد. همچنین ممکن است در این مرحله لجن مرحله سوم نیز تولید شود که به دفع جداگانه نیاز خواهد داشت.

هر یک از فرآیندهای ذکر شده در طیف گستردهای از تجهیزات انجام میشود. همپوشانی بسیار کمی بین فرآیندهای تصفیه وجود دارد، بنابراین، تجهیزات مورد استفاده در هر مرحله کاملاً متمایز هستند. هرچند برخی از فرآیندهای جدیدتر بیش از یک مرحله را در یک فرآیند واحد ترکیب میکنند.

همان طور که در شکل ۱ نشان داده شده است حذف مواد جامد معلق معمولاً در سه مرحله انجام میشود: غربالگری ورودی، و سپس دو مرحله تهنشینی. فاضلاب ورودی انواع مختلفی از اجسام جامد را با خود حمل میکند که به سیستم فاضلاب وارد شده یا بهطور تصادفی در آن میافتند، مانند حیوانات مرده، پارچهها، چوبها، بطریها، گوشپاککنها، فضولات انسانی و غیره. این اشیا ممکن است در جریان فاضلاب شناور یا معلق باشند، بنابراین جریان ورودی باید از یک غربال عبور داده شود تا اجسام بزرگتر حذف شوند و از مسدود شدن یا آسیب به تجهیزات در مراحل بعدی فرآیند جلوگیری شود.

این اشیاء بزرگتر معلق یا شناور معمولاً در یک غربال تمامجریان (full-flow) حذف میشوند که تمام جریان فاضلاب از آن عبور میکند. این غربال میتواند بهصورت یک شبکه عمودی با میلههای فلزی باشد که بهطور منظم از مواد جامد گرفتار شده پاکسازی میشود، یا یک صفحه متحرک که مواد جمعآوریشده را از جریان مایع خارج میکند. این غربالها در انواع مختلف موجود هستند که در مقاله “فرایندهای تصفیه حجم زیاد آب” به طور کامل معرفی شدهاند.

سپس فاضلاب از یک تله شن عبور میکند که در آن سرعت جریان تنظیم میشود تا اجازه ته نشینی ذرات شن و ماسه معدنی (که عمدتاً توسط آب باران از جادهها و سقفها جارو میشوند) را بدهد، اما نه آن ذرات آلی نرمتر و چگالی کمتر، که از این تله عبور میکنند. از آنجایی که بیشتر مواد آلی در اینجا ته نشین نمیشوند، شن را میتوان از تله بیرون کشید، شستشو داد و به محل دفن زباله فرستاد.

با حذف اشیاء بزرگتر و مواد جامد بهراحتی تهنشینشونده، نرخ جریان فاضلاب اکنون میتواند اندازهگیری شود (شاید با استفاده از یک نهر باریک) تا بهعنوان راهنما برای تنظیم فرآیندهای پاییندست استفاده شود، و همچنین بهعنوان نشانهای از افزایش جریان مایع ناشی از طوفان. در شرایط افزایش جریان ناشی از طوفان، اکثر تصفیهخانهها دارای مخازن طوفان بهعنوان بافر (buffer) خواهند بود. بخشی از جریان اصلی بهطور موقت به این مخازن هدایت میشود و پس از پایان طوفان به آرامی به جریان اصلی بازگردانده میشود. این مخازن باید طوری طراحی شوند که به وجود مواد آلی معلق در آب هدایتشده توجه شود و از انباشته شدن آنها در مخازن طوفان جلوگیری شود.

سومین فرآیند اصلی مرحله تهنشینی است، که در آن فاضلاب در مخازن بزرگ و باز نگهداری میشود تا مواد جامد آلی سنگین تهنشین شوند. این مخازن همچنین با تلههای چربی طراحی شدهاند تا چربیها، روغنها و گریسهای شناور را حذف کنند. محتوای آلی فاضلاب در این فرآیند تهنشینی به میزان ۲۵ تا ۵۰ درصد کاهش مییابد و مقدار قابل توجهی لجن اولیه جمع میشود که باید بهطور منظم، اگر نه مداوم، حذف شود.

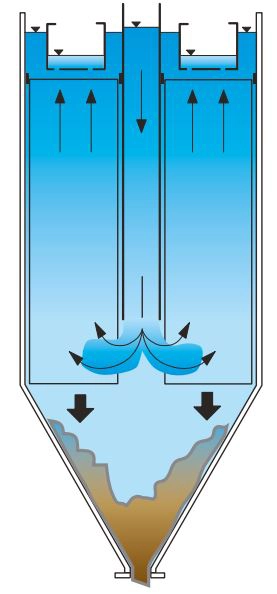

تله شن و سیستم ته نشینی اولیه هر دو دستگاههای تهنشینی هستند. تله شن با جریان مایع نسبتاً بالا عمل میکند، به طوری که ذرات متراکم مانند شن و ماسه به اندازه کافی تهنشین میشوند، اما مواد آلی سبکتر در حالت تعلیق باقی میمانند. سپس بخش عمدهای از مواد آلی معلق در مخازن تهنشینی بزرگ حذف میشود، جایی که مواد جامد به کف شیبدار مخزن میافتند و مایع زلال شده از بالای مخزن و سپس از زیر یک بافل (baffle) (مانع) که برای به دام انداختن چربی است، خارج میشود. مواد جامد در کف مخزن به یک نقطه مرکزی (در مخزن دایرهای) یا به یک انتها (در مخزن مستطیلی) چنگک زده شده و به صورت دوغاب نازک تخلیه میشوند. چنین زلالکنندهای (clarifier) فضای زیادی را اشغال میکند، اما طراحی پیچیدهتری با استفاده از سیستم جداکننده لاملا (lamella separator) وجود دارد که ابعاد بسیار کوچکتری دارد.

نحوه عملکرد تانک ته نشینی (شکل ۲) به این گونه است که مایع ورودی از طریق لوله ورودی به دستگاه وارد میشود. بهطوریکه که مایع به سمت بالا بین صفحات حرکت میکند، ذرات جامد بر روی صفحات شیبدار تهنشین شده و به سمت قیف لجن در پایین واحد میلغزند. در قیف، لجن غلیظ میشود پیش از اینکه تخلیه شود. مایع زلال از طریق دهانههای بالای صفحات خارج شده و به کانالهای جمعآوری هدایت میشود که به محل تخلیه آب میروند. توزیع یکنواخت جریان به هر صفحه، عملکرد بهینه و ظرفیت بالا را تضمین میکند. ورود مایع از پهلو، از جابجایی ذرات تهنشینشده با مایع ورودی جلوگیری میکند.

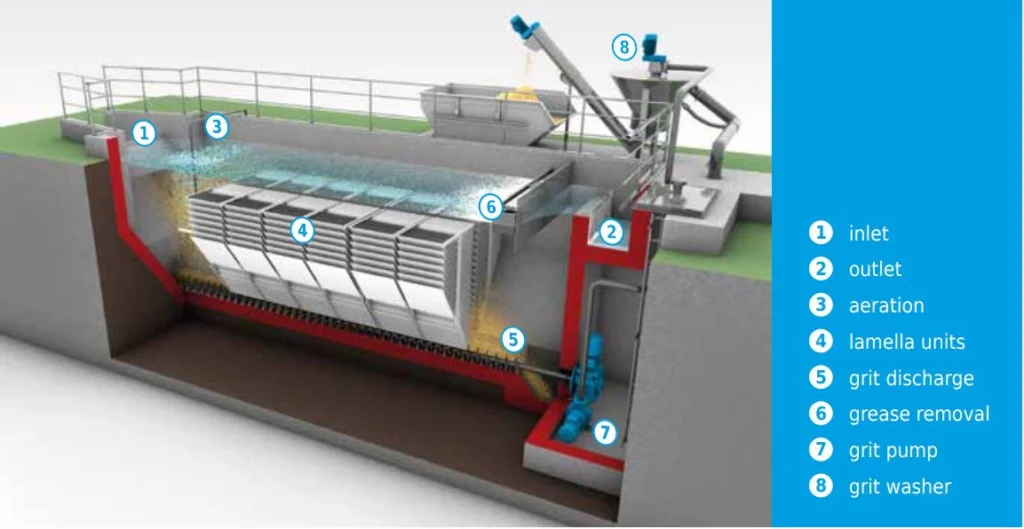

سیستمهای جدیدتر با کانالهای تهنشینی هوادهیشده که فضای زیادی اشغال میکنند، متفاوت است. این سیستم که شماتیک آن در شکل ۳ نشان داده شده است شامل دو بخش است: یک بخش با هوادهی و یک بخش بدون هوادهی. در بخش اول که کوچکتر است، فاضلاب در معرض هوادهی با حبابهای متوسط قرار میگیرد. ذرات شناور به سطح آب میآیند، جایی که جمع شده و توسط سیستم پدالی درست پیش از خروج، حذف میشوند. بخش دوم بدون هوادهی است و به واحدهای لاملا مجهز شده است. با استفاده از روش جریان عمیق و مزایای جداکننده لاملا، این سیستم بهطور قابلاعتمادی حتی ذرات ریز را نیز از بین میبرد.

مخزن این سیستم معمولاً از بتن ساخته میشود، اما برای اندازههای کوچکتر واحدهای تصفیه، مخازن فولاد ضد زنگ نیز بهعنوان گزینهای در دسترس است. این سیستم همچنین میتواند به مخازن تله شن نیز ادغام شود. نوار نقاله افقی شن، پکیجهای لاملا و سیستم حذف چربی از مواد مقاوم در برابر خوردگی ساخته شدهاند.

شنها بهطور محوری از دستگاه توسط یک نوار نقاله افقی با کنترل زمان برداشته میشوند. بنابراین، حتی تپههای بزرگ شن که تحت شرایط بارانهای شدید (شستشوهای آب باران) به وجود میآیند، بهطور یکنواخت به ناحیه مکش پمپ شن منتقل میشوند. پمپ شن، مخلوط شن و آب را به یک شن شوی منتقل میکند که بهطور مؤثر شنها را تمیز میکند و به این ترتیب، کل سیستم تصفیه شن را به کمال میرساند.

این سیستم قابلیت حذف ذرات ≥ ۷۵ μm با راندمان %۹۵ دارا میباشد. طراحی با اشغال فضای کم، افت فشار پایین، انتقال منظم شن به پمپ شن توسط نوار نقاله افقی، جداسازی مواد شناور با حذف اجباری خودکار از دیگر مزایای این سیستم میباشد.

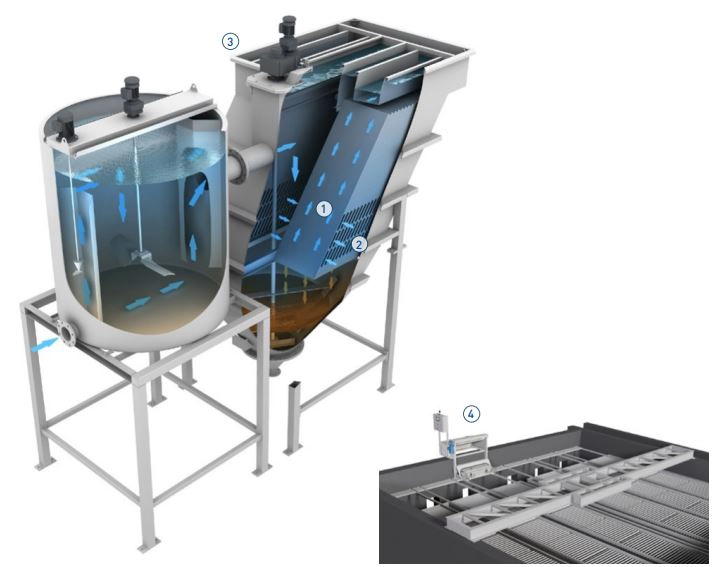

لاملا یک دستگاه تهنشینی پیشرفته با صفحات شیبدار است که به منظور حداکثر بهرهوری در فرآیند تهنشینی با حداقل اشغال فضا طراحی شده است. سیستم کنترل جریان منحصر به فرد این دستگاه یک تحول مهم در طراحی دستگاههای تهنشینی با صفحات شیبدار محسوب میشود و به طور چشمگیری به افزایش اطمینان و کارایی لاملا کمک کرده است. دستگاه تهنشینی لاملا میتواند مساحت مورد نیاز برای فرآیند تهنشینی را تا ۱۰ درصد مخازن تهنشینی سنتی کاهش دهد. این ویژگی آن را برای افزایش ظرفیت در کارخانههای موجود یا در مکانهایی که فضا محدود یا هزینهبر است، ایدهآل میسازد. این سیستم همان طور که در شکل ۴ نشان داده شده است از قسمتهای زیر تشکیل شده است:

۱- صفحات با طراحی منحصربه فرد برای بهبود ظرفیت جداسازی: جریان بالاتر با اشغال فضای کمتر نسبت به سیستمهای تهنشینی سنتی، نتایج بهتر در تهنشینی با استفاده از همان فضای موجود و طراحی هیدرولیکی عالی که توزیع یکنواخت جریان بر روی صفحات لاملا را تضمین میکند از جمله مزایای این صفحات هستند.

۲- دریچه ورودی برای ته نشینی بدون وقفه: مایع از طرفین به صفحات وارد میشود و در یک سیستم کنترل جریان منحصر به فرد و اثبات شده، جریان به گونهای تنظیم میشود که هر صفحه جداگانه جریان یکسانی دریافت کند. رسوبات ته نشین شده که از صفحه میریزند، مزاحمتی برای فرایند ایجاد نخواهند کرد.

۳- طراحی پایدار و اثباتشده: جداسازی مؤثر جامدات با کمترین مصرف انرژی. تعداد کم یا نبود قطعات متحرک باعث عملکرد قابلاعتماد و طول عمر اقتصادی طولانی میشود. جداکنندههای لاملا برای پاسخگویی به نیازهای سایتهای مختلف و محیطهای خورنده طراحی شدهاند. مواد متنوع مانند فولاد ضدزنگ، فولاد معمولی رنگشده یا پلاستیک تقویتشده با فایبرگلاس در این طراحی استفاده میشود.

۴- تمیزکاری خودکار صفحات لاملا که منجر به صرفهجویی قابل توجه در مصرف آب و انرژی، بهبود کیفیت خروجی آب به دلیل تمیزکاری منظم و افزایش ایمنی کارکنان میشود.

دستگاه تهنشینی لاملا بهصورت مدلهای مستقل یا بستههای صفحات در اندازهها و فواصل مختلف بین صفحات در دسترس است. تمامی مدلها را میتوان برای نیازهای مختلف سفارشیسازی کرد. مدلهای مستقل بهصورت اختیاری میتوانند به یک یا چند مخزن انعقاد (flocculation tank) که دارای یک همزن است برای بهبود فرآیند انعقاد و تهنشینی مجهز شوند. این مخزن هم چنین میتواند به یک میکسر سریع (rapid flash mixer) برای اختلاط مؤثر عوامل انعقادی نیز تجهیز شود تا فرآیند انعقاد بهینه انجام شود .نصب دستگاه لاملا آسان است و به دلیل تعداد کم قطعات متحرک، هزینههای عملیاتی و نگهداری آن بسیار پایین است.

فرآیندهای ثانویه روی مواد آلی باقیمانده، چه معلق و چه محلول، عمل میکنند. این فرآیند با تماس فاضلاب با باکتریها در یک سیستم هوازی انجام میشود، بهطوریکه باکتریها در حضور اکسیژن مواد آلی را هضم کرده و در این فرآیند رشد میکنند. این یک فرآیند وابسته به زمان است و هرچه واکنش بیشتر ادامه یابد، هضم کاملتری اتفاق میافتد. با این حال، پس از یک زمان بهینه که بر اساس نیازهای کیفیت پساب تصفیهشده برای تخلیه تعیین میشود، واکنش متوقف میشود. سپس باکتریهای تولیدشده از مایع تصفیهشده توسط تهنشینی جدا میشوند و پسابی باقی میماند که برای تخلیه به تمامی منابع آبی بهجز حساسترین آنها مناسب است.

مرحله اول فرآیند تصفیه ثانویه، فاضلاب تهنشینشده را تا حد امکان بهطور کارآمد با باکتریهای فعال و اکسیژن در تماس قرار میدهد تا هضم محتوای آلی انجام شود. در تصفیهخانههای قدیمیتر و کوچکتر، این کار در یک «فیلتر چکنده» (trickle filter) انجام میشود، که شامل بستری پرشده از مواد بیاثر است که فاضلاب تهنشینشده بر روی آن جریان یافته و بهصورت قطرهای از یک قسمت به قسمت دیگر بسته میریزد و در این جریان با هوا مخلوط میشود. بهسرعت یک لایه بیولوژیکی روی مواد پرکننده رشد میکند و تماس با باکتریها هضم مواد آلی فاضلاب را آغاز میکند. این لایه زیستی برای مدت طولانی مورد استفاده قرار میگیرد. با رشد این لایه از طریق فرآیند هضم، باکتریهای اضافی بهصورت جامد جدا شده و دفع میشوند.

بیشتر تصفیهخانههای بزرگ امروزه از فرآیند لجن فعال استفاده میکنند. در این فرآیند، تودهای از باکتریهای هوازی در یک مخزن پر از فاضلاب تهنشینشده به حالت معلق نگه داشته میشود که با جریانهای حباب هوا بهطور مداوم تحریک میشود. زمان ماندن در مخزن نسبتاً طولانی است، معمولاً چند روز، که در این مدت بخش عمدهای از محتوای آلی حذف میشود. این مخزن بهطور مؤثر به عنوان یک مخزن تهنشینی عمل میکند، اما پارامترهای سیستم به گونهای تنظیم شدهاند که زیستتوده (biomass) در حالت تعلیق نگه داشته شود.

تعلیق حاصل که از زهکشیهای فیلتر چکنده یا سرریز مخزن لجن فعال خارج میشود، در یک مخزن تهنشینی ثانویه تهنشین میشود. پساب شفاف اگر به اندازه کافی تمیز باشد، تخلیه میشود، و لجن جدا شده برای دفع ارسال میشود. با این حال، بخشی از لجن فعال به ابتدای فرآیند لجن فعال بازگردانده میشود تا جمعیت باکتریهای فعال در راکتور حفظ شود.

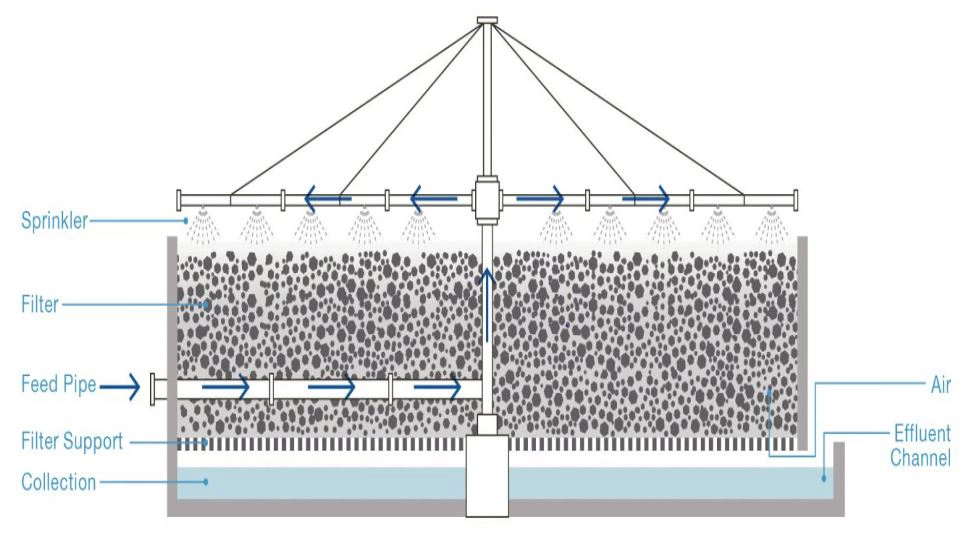

یک فیلتر چکنده که شماتیک آن در شکل ۵ نشان داده شده است شامل یک مدیای نفوذپذیر است که از بستر سنگ، سرباره، یا پلاستیک تشکیل شده و فاضلاب به طور یکنواخت بر روی آن توزیع شده و به سمت پایین چکه میکند. بسترهای سنگ یا سرباره میتوانند تا ۶۱ متر قطر و ۰.۹ تا ۲.۴ متر عمق داشته باشند و اندازه سنگها از ۲.۵ تا ۱۰.۲ سانتیمتر متغیر باشد. بیشتر مدیاهای سنگی حدود ۱۴۹ متر مربع بر متر مکعب سطح فراهم میکنند و کمتر از ۴۰ درصد فضای خالی دارند.

فیلترهای چکنده برای حذف مواد آلی از پساب استفاده میشوند. این فیلتر یک سیستم تصفیه هوازی است که از میکروارگانیسمهای متصل به یک مدیا برای حذف مواد آلی از فاضلاب بهره میبرد. این نوع سیستم در چندین فناوری مانند کنتاکتور زیستی چرخان و راکتورهای بستر پُر شده (biotowers) رایج است. این سیستمها به عنوان فرآیندهای رشد متصل شناخته میشوند. در مقابل، سیستمهایی که در آنها میکروارگانیسمها در یک مایع معلق هستند، به عنوان فرآیندهای رشد معلق شناخته میشوند.

فیلترهای چکنده امکان جذب مواد آلی موجود در فاضلاب را توسط جمعیتی از میکروارگانیسمها (باکتریهای هوازی، بیهوازی؛ قارچها؛ جلبکها و پروتوزوآها) که به عنوان یک فیلم یا لایه لزج زیستی (حدود ۰.۱ تا ۰.۲ میلیمتر ضخامت) به مدیا چسبیدهاند، فراهم میکنند. هنگامی که فاضلاب بر روی مدیا جریان پیدا میکند، میکروارگانیسمهایی که قبلاً در آب وجود دارند به تدریج به سطح سنگ، سرباره یا پلاستیک متصل میشوند و یک فیلم زیستی تشکیل میدهند. سپس مواد آلی توسط میکروارگانیسمهای هوازی در بخش خارجی لایه لزج تجزیه میشوند.

با ضخیم شدن لایه لزج زیستی به دلیل رشد میکروبی، اکسیژن نمیتواند به سطح مدیا نفوذ کند و ارگانیسمهای بیهوازی شروع به توسعه میکنند. با ادامه رشد لایه زیستی، میکروارگانیسمهای نزدیک به سطح توانایی خود را برای چسبیدن به مدیا از دست میدهند و بخشی از لایه لزج از فیلتر جدا میشود. این فرآیند به عنوان «ریزش» (Sloughing) شناخته میشود. جامدات جداشده توسط سیستم تخلیه جمعآوری شده و به یک تهنشینساز منتقل میشوند تا از فاضلاب حذف گردند.

فرآیند زیستی ساده و قابل اطمینان، مناسب بودن در مناطقی که زمین زیادی برای سیستمهای تصفیه گسترده در دسترس نیست، واجد شرایط بودن برای استانداردهای تخلیه معادل تصفیه ثانویه، موثر بودن در تصفیه غلظتهای بالای مواد آلی، کاهش سریع BOD۵ محلول در فاضلاب، واحدهای نیتریفیکاسیون (nitrification) کارآمد، عناصر فرآیندی بادوام، نیاز به مصرف کم انرژی و سطح مهارت و تخصص فنی متوسط برای مدیریت و بهرهبرداری از سیستم از جمله مزایای این سیستم فیلتراسیون هستند.

از جمله معایب این سیستم هم میتوان به امکان نیاز به تصفیه اضافی جهت دستیابی به استانداردهای تخلیه سختتر، احتمال تجمع بیومس (biomass) اضافی که نمیتواند شرایط هوازی را حفظ کند و عملکرد فیلتر چکنده را مختل کند (حداکثر ضخامت بیومس توسط نرخ دوز هیدرولیکی، نوع مدیا، نوع مواد آلی، دما و ماهیت رشد زیستی کنترل میشود)، نیاز به توجه منظم اپراتور، احتمال نسبتاً بالای گرفتگی، نیاز به بارگذاریهای کم بسته به نوع مدیا، انعطافپذیری و کنترل محدود در مقایسه با فرآیندهای لجن فعال، مشکلات مربوط به حشرات و بو و مشکلات ناشی از حلزونها اشاره کرد.

در مقابل، فیلترهای پلاستیکی فشرده دارای قطر کوچکتر (۶ تا ۱۲ متر) و عمقهای متغیر بین ۴.۳ تا ۱۲.۲ متر هستند. این فیلترها بیشتر به شکل برج هستند و مدیاها به صورت پیکربندیهای مختلف (مثل جریان عمودی، جریان متقاطع یا پیکربندیهای تصادفی) نصب میشوند. تحقیقات نشان داده که مدیاهای جریان متقاطع ممکن است توزیع جریان بهتری نسبت به سایر مدیاها، به خصوص در بارهای آلی پایین، ارائه دهند.

طراحی یک سیستم فیلتر چکنده برای تصفیه فاضلاب شامل یک سیستم توزیع نیز میباشد. توزیع هیدرولیکی چرخشی معمولاً برای این فرآیند استاندارد است، اما از توزیعکنندههای نازل ثابت نیز در راکتورهای مربعی یا مستطیلی استفاده میشود. بهطور کلی، توزیعکنندههای نازل ثابت به تأسیسات کوچک و کارخانههای بسته محدود میشوند. اخیراً برخی از این توزیعکنندهها به واحدهای موتوری مجهز شدهاند تا سرعت آنها را کنترل کنند. این توزیعکنندهها میتوانند به گونهای تنظیم شوند که در تمام مدت یا فقط در شرایط توقف مکانیکی حرکت کنند.

علاوه بر این، فیلتر چکنده دارای سیستمی برای جمعآوری فاضلاب فیلتر شده و جامدات است که همچنین به عنوان منبعی برای تأمین هوا برای میکروارگانیسمهای موجود در فیلتر عمل میکند. فاضلاب تصفیه شده و جامدات به یک مخزن تهنشینی منتقل میشوند که در آن، جامدات از فاضلاب جدا میشوند. معمولاً بخشی از مایع از مخزن تهنشینی دوباره به سیستم بازگردانده میشود تا فرآیند تر شدن و شستشوی مدیای فیلتر بهبود یابد، که این امر باعث بهینهسازی فرآیند و افزایش نرخ حذف مواد میشود.

تأمین هوای کافی برای عملکرد موفق فیلتر چکنده ضروری است. تحقیقات نشان داده است که برای تأمین هوا به سیستم، جریان طبیعی هوا و نیروی باد معمولاً کافی هستند، به شرطی که دهانههای تهویه به اندازه کافی بزرگ در قسمت پایین فیلتر فراهم شده و مدیای فیلتر فضای خالی کافی داشته باشد.

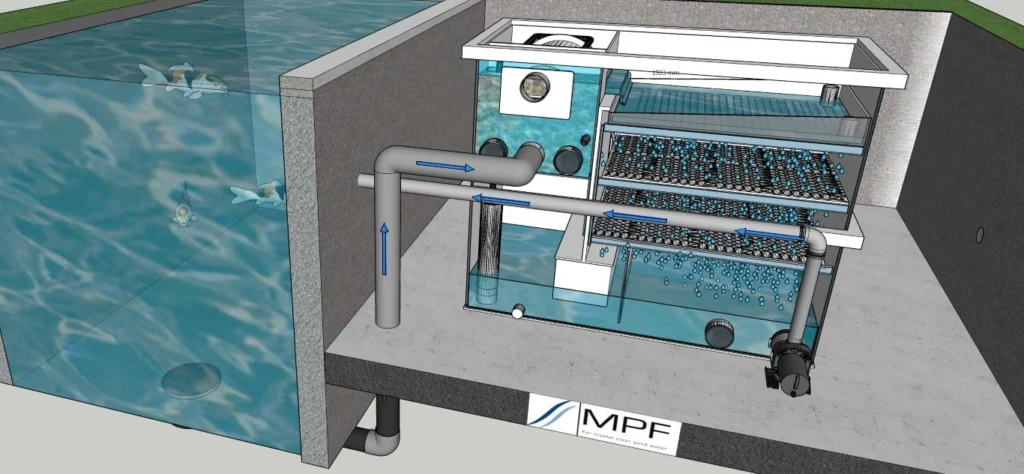

پس از توسعه فیلترهای چکنده، طراحی نوآورانه دیگری برای کاربرد حوضچهها و استخرها ارائه شده است. این دستگاه (شکل ۶) ترکیبی از فیلتر درام به عنوان پیش فیلتر و یک “فیلتر چکنده گرانشی” (gravity trickle filter) بعد از آن است که میتواند به صورت جاذبهای عمل کند. جهت استفاده از جاذبه، تمامی فیلترهای چکنده گرانشی باید بالاتر از سطح آب نصب شوند و حدود ۱۱ تا ۱۴ سانتیمتر بالاتر از سطح قرار داشته باشند. فیلتر بر اثر جاذبه عمل میکند و در نهایت یک پمپ، آب تمیز را از فیلتر به حوضچه برمیگرداند.

آب از طریق یک کنترلکننده سطح به سینی چکنده بالایی جریان مییابد. در نتیجه، آب بهطور بهینه بر روی قسمتهای زیرین توزیع میشود. این کنترلکننده سطح اطمینان حاصل میکند که سطح آب بدون توجه به عملکرد پمپ حوضچه ثابت باقی بماند. این ساختار بهترین پیشفیلتر را از طریق درام چرخان و بهترین تصفیه بیولوژیکی را از طریق فیلترهای چکنده ایجاد میکند. آب بهطور پیوسته و با سرعت بالا شکسته میشود، که به معنی افزایش چشمگیر جذب اکسیژن در آب است. این امر منجر به دفع مداوم آمونیوم و CO۲ میشود. بنابراین، “فیلتر چکنده گرانشی” کیفیت آب بهتری تولید میکند و به سلامت مثلا ماهیها در یک حوضچه پرورش ماهی کمک مینماید.

مدیای بیولوژیکی در فیلتر چکنده میتواند “کریستال بایو ” (Crystal Bio) باشد. کریستال بایو از یک ماده شیشهای تشکیل شده و دارای ساختار بسیار متخلخل از سرامیک سبک وزن است. به دلیل ساختار متخلخل خود، کریستال بایو سطح بسیار بزرگی به میزان حدوداً ۱۸۰۰۰ متر مربع بر متر مکعب دارد. کریستال بایو خود شبیه یک ماده سنگی است که دارای خواص بافری نیز میباشد.

از مزایای این نوع فیلتر میتوان به اثر بیولوژیکی بهتر، قابلیت قرار دادن در زیر آب، شروع سریع فرآیند بیولوژیکی، آب شفاف، کشت پایدار باکتریها، عدم نیاز به پمپ هوا، فیلتراسیون بسیار غنی از اکسیژن، نیاز به نگهداری کم یا تقریباً بدون نیاز به نگهداری و قادر بودن به تحمل ۲.۵ برابر خوراک بیشتر نسبت به فیلتر شنی بستر متحرک (moving bed) (که برای تصفیه حجم زیاد آب مورد استفاده قرار میگیرد) اشاره کرد.

در صورتی که سیستم تغذیهشونده با پمپ انتخاب شود، چند نکته باید در نظر گرفته شود. اولاً، سیستمهای تغذیهشونده با پمپ ظرفیت کمتری دارند. باید یک کاهش ظرفیت حدود ۳۰ درصدی را در نظر گرفته شود. به عنوان مثال، فیلتر چکنده در حالت جاذبهای میتواند حداکثر ۵۰ متر مکعب در ساعت را مدیریت کند، اما در سیستم تغذیهشونده با پمپ به حداکثر ۳۵ متر مکعب در ساعت میرسد. همچنین محفظه بیولوژیکی به طور کامل از آب پر نمیشود، بنابراین مقدار کمتری مواد بیولوژیکی وارد خواهد شد.

اگر اختلاف فشار نهایی حاصل شود، سیستم الکترونیکی فرآیند شستشو را فعال میکند. در طول این شستشو، موتور درام را چرخانده و یک پمپ فشار قوی آب تمیز را از طریق نازلهای (دهانه) هر صفحه فیلتر پمپ میکند تا آب آلوده به داخل درام ورودی برسد. این آب آلوده در داخل فیلتر درام جمع شده و از طریق آن به فاضلاب هدایت میشود. این شستشو به مدت ۲۰ ثانیه ادامه مییابد تا از تمیزی کامل اطمینان حاصل شود. پس از آن، پمپ فشار و موتور خاموش میشوند و سیستم الکترونیکی تا شستشوی بعدی به اندازهگیری ادامه میدهد.

در صورتی که کیفیت پساب پس از تصفیه ثانویه به سطح مورد نیاز نرسد، برخی از انواع تصفیه مرحله سوم لازم خواهد بود. این مرحله ممکن است برای تکمیل و بهبود کیفیت پساب از طریق حذف آخرین آثار مواد معلق باشد، یا برای حذف بیشتر مواد مغذی مانند نیتروژن و فسفر که میتوانند رشد ناخواسته گیاهان را در آبراه مقصد تشدید کنند. به طور معمول، یک مرحله نهایی گندزدایی نیز انجام میشود تا ویروسها، باکتریها و دیگر میکروارگانیسمهای مضر از بین بروند.

فرآیند اصلی تصفیه مرحله سوم فیلتراسیون است که معمولاً از یک بستر شنی یا فرآیند غشایی استفاده میشود، غالباً میکروفیلتراسیون و در برخی موارد به دنبال آن، اولترافیلتراسیون است. همچنین ممکن است محتوای نیتروژن و فسفر بیش از حد بالا باشد که نیاز به فرآیندهای بیولوژیکی اضافی دارد، که در این صورت لجن بیشتری نیز باید جدا شود.

انواع صافیهای درام چرخان، واحد ترکیبی و هم چنین فیلترهای دیسک چرخان، فیلترهای تسمهای و فیلترهای شنی (شکل ۷) هم محافظت از تجهیزات یا فرآیندهای پایین دستی در برابر تأثیر ناخالصی هایی است که ممکن است مجراهای باریک یا گذرگاه ها را مسدود کند یا به سطوح حساس در برابر سایش آسیب برساند و هم جداسازی جامدات معلق را انجام میدهند (جهت مطالعه بیشتر به مقاله فرایندهای تصفیه حجم زیاد آب رجوع شود).

فیلترهای کیسهای برای حذف انواع مختلفی از مواد از جمله رسوبات، جامدات و برخی از اشکال مایع از آب در کاربردهای تجاری و صنعتی استفاده میشوند. با ظرفیت بالای نگهداری، جریان بالای آب و تعویض آسان، سیستمهای فیلتر کیسهای از جمله بهترین گزینهها برای تصفیه آب هستند. همانطور که از نامش پیداست، فیلتر کیسهای شامل یک کیسه از مواد فیلتر در محفظه فیلتر است. سیستمهای فیلتر کیسهای هم کارآمد و هم قابل اعتماد هستند و نیاز به نگهداری کمی دارند.

کیسههای آبگیری ژئوتکستایل (Geotextile Dewatering Bags) کیسههای فیلتراسیون تخصصی هستند که برای حذف رسوبات، گلولای و دیگر جامدات از آب استفاده میشوند که نمونهای از آن در شکل ۸ نشان داده شده است. این کیسهها از پارچه ژئوتکستایل مقاوم و قابل نفوذ ساخته شدهاند که به آب اجازه میدهد عبور کند، در حالی که ذرات جامد داخل کیسه به دام میافتند. این کیسهها بهطور گسترده در سایتهای ساختمانی، پروژههای زیستمحیطی و کاربردهای صنعتی که نیاز به آبگیری دارند، استفاده میشوند.

کیسههای آبگیری ژئوتکستایل برای لایروبی حوضچههای فاضلاب بهعنوان اقتصادیترین و کارآمدترین روش شناخته میشود. این روش به بهبود عملکرد و ایمنی تصفیهخانههای فاضلاب در طول فرآیند لایروبی کمک میکند. کیسههای آبگیری ژئوتکستایل یا ژئوبگها یک راهحل دوستدار محیط زیست هستند که به آب اجازه میدهند از طریق پارچه متخلخل ژئوتکستایل کیسهها خارج شود و همزمان جامدات را فیلتر میکنند. این کیسهها در آبزیپروری، سدها، تصفیهخانههای فاضلاب، حوضچههای صنعتی، کاربردهای معدنی و حوضچههای رسوبگذاری قابل استفاده هستند. برخی از کیسههای ژئوتکستایل بهگونهای طراحی شدهاند که ذرات بزرگتر از ۱۰ میکرون را در خود نگه دارند.

اگرچه اندازه منافذ پارچههای بافتهشده کمی بزرگتر از اندازه ذرات لجن لایروبی شده به نظر میرسد، اما این مشکل با تشکیل لایهای از کیک فیلتر در داخل پارچه برطرف میشود که در نتیجه، جامدات بهطور مؤثری حفظ میشوند. در نتیجه، یک فیلتر دو مرحلهای معادل با کارایی فیلتراسیون بیش از نود درصد برای مواد ریز ایجاد میشود که از طریق کیسههای ژئوتکستایل با استحکام بالا فیلتر میشوند.

ویژگیهای فیلتراسیون ژئوتکستایلها، ژئوبگها را به گزینهای ایدهآل برای تصفیه پساب تبدیل کرده است. مایع پساب که از پارچه بافتهشده عبور میکند، میتواند به یک مکان دفع ایمن منتقل شود که مطابق با مقررات تعیینشده توسط وزارت نیرو است، مانند سیاست و استراتژی مدیریت کیفیت آبهای زیرزمینی که توسط این وزارتخانه تدوین شده است. ذرات جامد نیز به مکان دفع ایمن مشخص شده منتقل میشوند. نخی که برای دوخت این کیسهها استفاده میشود، استحکام کششی کافی به کیسههای ژئوتکستایل میدهد تا در برابر فشارهایی که هنگام پمپاژ مواد با فشار بالا تجربه میکنند، مقاومت کنند.

فیلترهای کارتریج که نمونهای از آن در شکل ۹ نشان داده شده است، با استفاده از مدیای چیندار یا نوع دیگری از مدیا، نوعی فیلتر مدولار هستند که برای به دام انداختن ذرات و حتی مواد شیمیایی در فرآیند فیلتراسیون طراحی شدهاند. فیلترهای کارتریجی معمولاً به دو دسته تقسیم میشوند: فیلترهای سطحی و فیلترهای عمقی. فیلترهای کارتریجی به دلیل تنوع بالا، در بسیاری از کاربردها مورد استفاده قرار میگیرند و به عنوان گزینهای بسیار کارآمد شناخته میشوند.

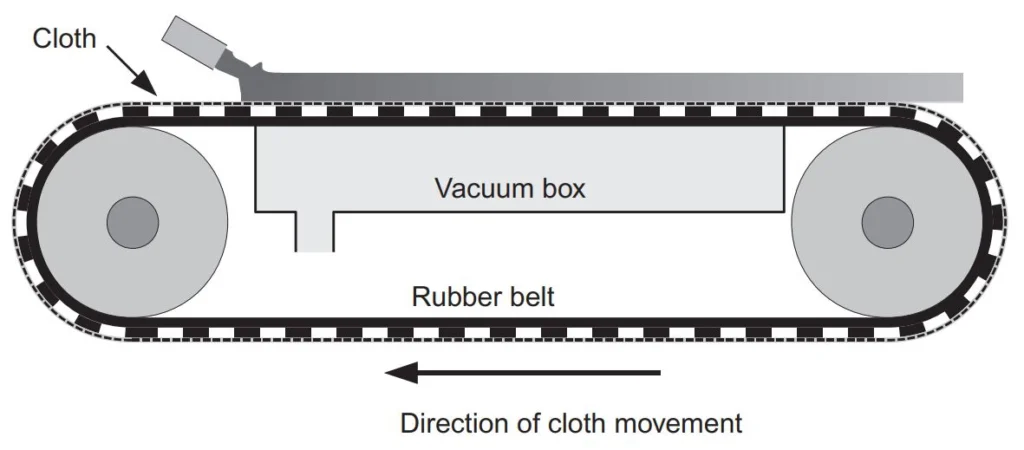

فیلترهای خلاء با نوار نقاله برای کاربردهای بزرگمقیاس معدنی، تصفیه پساب و برخی از فرآیندهای آبگیری خمیر کاغذ استفاده میشوند. دو شکل اصلی فیلتر خلاء پیوسته – تغذیه از بالا و تغذیه از پایین – معمولاً برای جداسازی در مقیاس بزرگ جامد-مایع استفاده میشوند و میتوانند پردازش چندین تن محصول در ساعت را انجام دهند. با این حال، اشکال بسیار تخصصیتر نیز میتوانند در مقیاس کوچکتر استفاده شوند تا از برخی مزایای ذاتی این نوع تجهیزات بهرهبرداری کنند.

مکانیسم فیلتر خلا به این صورت است که از فشار منفی (خلأ) برای جداسازی جامدات از مایعات در یک مخلوط دوغابی استفاده میشود. این مکانیسم به طور کلی شامل مراحل زیر است (شکل ۱۰):

دوغاب (مخلوطی از جامدات معلق در مایع) از بالا یا از طریق سیستم تغذیه به فیلتر وارد میشود. در فیلتر تسمهای تحت خلأ، دوغاب روی یک تسمه فیلتر متحرک قرار میگیرد. در قسمت زیرین فیلتر، یک سیستم خلأ وجود دارد که فشار منفی ایجاد میکند. این فشار منفی باعث میشود مایع موجود در دوغاب از طریق مدیای فیلتر (معمولاً یک پارچه) عبور کرده و به سمت پایین جذب شود. جامدات معلق در دوغاب که نمیتوانند از مدیای فیلتر عبور کنند، روی سطح فیلتر باقی میمانند و یک لایه از جامدات تشکیل میدهند (کیک فیلتر). ضخامت کیک به مرور زمان و با عبور بیشتر دوغاب افزایش مییابد. اگر نیاز باشد، ممکن است کیک فیلتر شستشو داده شود تا مواد اضافی یا محلولهای نامطلوب از آن جدا شود. این شستشو معمولاً با استفاده از آب یا مواد شیمیایی مناسب انجام میشود. پس از اینکه کیک فیلتر به اندازه کافی ضخیم و آبگیری شد، به قسمت انتهایی فیلتر منتقل شده و از روی تسمه جدا و تخلیه میشود. پس از تخلیه کیک، تسمه فیلتر به نقطه ابتدایی خود برمیگردد تا فرایند دوباره آغاز شود.

این مکانیسم بهطور گستردهای در صنایع مختلف برای جداسازی مواد جامد از مایعات استفاده میشود و به دلیل کارایی بالا در کاربردهای صنعتی مثل فرآوری معدنی، تصفیه آب و فاضلاب و صنایع شیمیایی محبوب است.

این فیلترها، فیلترهای تسمهای خلاء و فیلترهای دیسکی/چرخشی، بهطور کلی در کاربردهایی با ظرفیت بالا استفاده میشوند، به این معنا که در این کاربردها کیک فیلتر نسبتاً ضخیم به راحتی تشکیل میشود. این فیلترها همچنین دید فرآیندی بسیار خوبی ارائه میدهند، به طوری که کیک فیلتر معمولاً در تمام مراحل قابل مشاهده است و تنظیمات لازم به سرعت انجام میشود.

در بسیاری از موارد، این فیلترها برای شستشوی کیک فیلتر استفاده میشوند، یا به منظور حذف آلودگیهای موجود در مایع اولیه یا بازیابی محصول موجود در مایع اولیه. این فیلترها به راحتی میتوانند شستشوی جریان مخالف را بدون نیاز به مخازن بزرگ دستهای انجام دهند.

در نوع تسمهای، مدیای فیلتر، که معمولاً یک تسمه پلیمری بافته شده است، بهصورت افقی روی مجموعهای از غلتکها (معمولاً با یک غلتک اصلی در هر دو انتها) قرار میگیرد. هنگامی که تسمه حرکت میکند، دوغاب از یک طرف دستگاه وارد تسمه میشود و در حین عبور به سمت انتهای تخلیه کیک، آبگیری میشود و در صورت نیاز شستشو نیز انجام میگیرد.

مراحل مختلف تصفیه فاضلاب هر کدام لجن تولید میکنند که در آن مواد زائد از آن مرحله متمرکز میشوند، البته در حجم بسیار کمتر (درصد کمی از کل حجم). این لجنها باید به شیوهای ایمن دفع شوند تا خطری برای محیط زیست و سلامت انسان نداشته باشند.

غربالگریهای اولیه قابلیت تجزیهپذیری دارند و بنابراین نیاز به مدیریت بسیار دقیق دارند. این مواد ممکن است فشرده شده و به محل دفن زباله ارسال شوند یا خرد شده و به مواد جامد مرحله تهنشینی اولیه اضافه شوند. مواد معدنی حاصل از تله شن نسبتاً تمیز هستند و میتوان آنها را بهطور ایمن به محل دفن زباله فرستاد. لجنهای تهنشینی مراحل اولیه و ثانویه به مقدار قابلتوجهی تولید میشوند و رقیق هستند، بهطوریکه حجم زیادی برای دفع وجود دارد. از این رو، این لجنها بهصورت مکانیکی آبگیری میشوند تا قبل از انتقال به محل دفن زباله، استفاده بهعنوان بهبود دهنده خاک یا برای سوزاندن، آماده شوند. لجنهای مرحله سوم بسته به ماهیت فرآیند تولیدکننده آنها ترکیب متفاوتی خواهند داشت، اما احتمالاً همه آنها قبل از دفع نهایی نیاز به آبگیری دارند.

یکی از فرآیندهای اصلی برای تصفیه لجنهای فاضلاب، تجزیه آنها از طریق هضم بیهوازی است که در دماهایی کمی بالاتر از دمای محیط انجام میشود و متان به عنوان محصول جانبی تولید میشود. به این وسیله، مقدار لجن تقریباً به نصف کاهش مییابد، لجن باقیمانده بهراحتی آبگیری میشود و یک سوخت مفید نیز تولید میشود.

لجنهای مختلفی که از تصفیه فاضلاب بهدست میآیند، دارای محتوای آلی بالا هستند و برای آمادهسازی آنها برای دفع نهایی، حتی اگر فقط برای سوزاندن باشد، نیاز به آبگیری گستردهای دارند. این یک وظیفه عمده در تصفیهخانههای فاضلاب است که شامل استفاده از دستگاههای فیلتر پرس، فیلترهای تسمهای افقی یا سانتریفیوژهای دکانتر (decanter centrifuges) است، با فیلتر یا مایع سانتریفوژ شده که به ابتدای فرآیند بازمیگردد. حتی اگر لجن ابتدا هضم شود، هنوز نیاز به آبگیری قابل توجهی از لجن حاصل است.

راههای مختلفی برای تصفیه فاضلاب وجود دارد که بهجز خط مستقیم فرآیندهای توصیفشده در بخشهای قبلی، میتوان از آنها استفاده کرد. یکی از این روشها این است که کل فاضلاب قبل از مرحله تهنشینی اولیه، در دماهایی بالاتر از دمای محیط با باکتریهای بیهوازی تصفیه شود تا متان و یک پساب مایع بیخطر و لجن جدا شده تولید کند. این فرآیند مزایای زیادی دارد، اما هنوز بهعنوان یک پاسخ رضایتبخش به مشکل فاضلاب پذیرفته نشده است.

بیشتر گزینههای جایگزین به فرآیند ثانویه مربوط میشوند، از جمله استفاده از کنتاکتورهای بیولوژیکی چرخان (دیسکهایی که باکتریهای هوازی را حمل میکنند) و راکتورهای دستهای متوالی (که تصفیه ثانویه و جداسازی لجن را ترکیب میکنند). یکی از جالبترین تحولات، که برای صنعت فیلتراسیون بسیار مورد توجه است، راکتورهای بیولوژیکی غشایی (MBR) است که از یک غشا برای جداسازی پساب تمیز از ناحیه لجن فعال استفاده میکند.

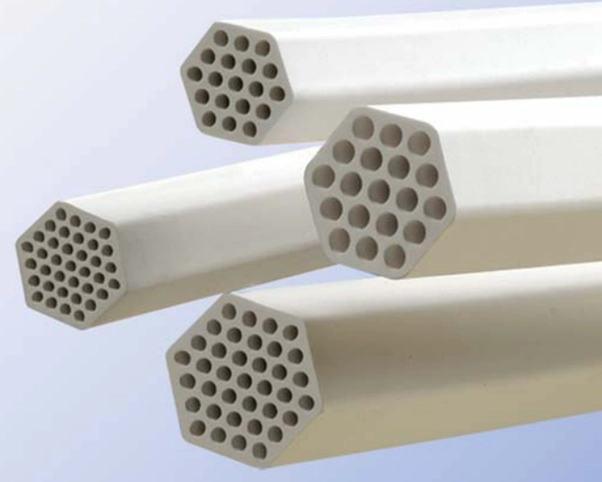

راکتور بیولوژیکی غشایی (MBR) از غشاهای میکروفیلتراسیون یا غشاهای اولترافیلتراسیون برای جداسازی آب تمیز از لجنهای معلق فعال استفاده میکند. این غشاها به شکل ماژولهایی از الیاف توخالی یا چند کاناله هستند و در فشارهای پایین عمل میکنند که با استفاده از مکش، فشار هیدرواستاتیک یا فشار کم سیستم تحریک میشوند. ماژول ممکن است بهطور غوطهور در تعلیق لجن فعال قرار گیرد یا در یک مخزن جداگانه قرار داشته باشد.

MBR مخزن ثانویه فعالشده سیستمهای معمولی را که شامل منطقه تهنشینی است، جایگزین میکند و در عین حال فضای کمتری را اشغال میکند. این سیستم همچنین میتواند با مقدار بیشتری از مواد آلی معلق در ورودی خود مقابله کند و بنابراین اندازه سیستم تهنشینی اولیه را نیز کاهش میدهد. جریانهای هوایی از طریق MBR به تهویه لجن و تمیز کردن سطوح غشا کمک میکنند.

فناوری مورد استفاده برای تصفیه پساب شامل ماژولهای جریان متقاطع است که از غشاهای الیاف توخالی با پوشش دوگانه منحصر به فرد بهره میبرد (شکل ۱۱). برای حذف ذرات معلق از پساب نیازی به پیشتصفیه شیمیایی نیست. در برخی مواقع، تنظیم/کنترل pH برای کاهش سطح سیلیس محلول، رسوب دادن یونهای آهن برای جذب توسط غشاها، یا حفظ مس در محلول انجام میشود. با استفاده از سرعتهای بالای کششی و فیلتراسیون معکوس دورهای با استفاده از مایع فیلتر شده یا عبوری از غشا، رسوبگذاری غشا به حداقل میرسد. تمیز کردن شیمیایی معمولاً هر ۶ تا ۱۲ ماه یکبار انجام میشود. به این ترتیب، استفاده از مواد شیمیایی به طور قابل توجهی کاهش یافته یا حذف میشود، که به کاهش آلودگی اضافی و فراهم کردن امکان تخلیه آسان یا بازیافت ساده کمک میکند.

سیستمهای پساب به این روش بهطور کامل اتوماتیک هستند. این سیستمها شامل اجزای استاندارد و مدولار هستند که برای ظرفیتهای مختلف در دسترساند. آنها میتوانند با ویژگیهای اختیاری برای نیازهای خاص محل و محدودیتهای فضایی تنظیم شوند. این رویکرد امکان ارائه راهحلهای سفارشی با هزینه مالکیت پایین را فراهم میآورد.

پسابها ممکن است شامل ذرات معلق سیلیس، آلومینا و/یا اکسید سرامیک باشند که معمولاً در غلظتهای ۰.۱% تا ۱% وزنی وجود دارند. ذرات سیلیس بهطور میانگین اندازهای در حدود ۵۰ تا ۱۵۰ نانومتر دارند؛ ذرات آلومینا توزیع نسبتاً وسیعی دارند، از حدود ۱۰۰ تا ۳۰۰ نانومتر. همچنین مقادیر مختلفی از مواد حلشده مانند عوامل اکسیدکننده، یونهای معدنی و ترکیبات آلی وجود دارد، بهعلاوه مس، عوامل کمپلکسکننده و مهارکنندههای خوردگی در صورت وجود مس در پساب وجود دارد.

غشاهای سرامیکی غشاهایی نامتقارن و چند کاناله هستند که از یک پایه متخلخل از جنس آلومینا (اکسید آلومینیوم) و یک لایه فیلترکننده تشکیل شدهاند (شکل ۱۲). این لایه فیلترکننده میتواند از موادی مانند آلومینا، زیرکونیا (اکسید زیرکونیوم) و تیتانیا (اکسید تیتانیوم) ساخته شود.

فشردگی بالای غشای چند کاناله همراه با نفوذپذیری بالا امکان تصفیه حجمهای زیادی از مایعات را با ظرفیت عبور بالا فراهم میکند. این ویژگی باعث میشود که غشاهای سرامیکی برای فرآیندهای تصفیه بزرگ و صنعتی بسیار کارآمد باشند.

غشاهای سرامیکی با داشتن شیب نفوذپذیری طولی، جریان همگن و کالیبرهای را در طول کانال جریان فراهم میکنند. این ویژگی باعث استفاده بهینه از سطح غشا و عملکرد پایدار در میکروفیلتراسیون میشود.

پسماندهای صنعتی از پسماندهای شهری در سه جنبه اصلی متفاوت هستند:

وجود روغنها، چه بهصورت قطرات و چه بهصورت امولسیون، نیز مشکلساز است. از طرف دیگر، پسماندهای ناشی از یک کارخانه خاص معمولاً از نظر مقدار و ترکیب نسبتاً ثابت هستند.

در اکثر کشورهای صنعتی، قوانین جامع و دقیقی برای نظارت بر تخلیه پسابهای صنعتی وجود دارد، اما آلودگی ناشی از این پسابها، چه بهصورت تدریجی و چه در حوادث بزرگ، همچنان نگرانی عمدهای به شمار میرود.

بیشتر تصفیهخانههای فاضلاب صنعتی شامل دو بخش اصلی هستند: بخش اول برای رسیدگی به محصولات خاص کارخانه و بخش دوم برای رسیدگی به پسماندهای عمومی و احتمالاً پسابهای مرحله اول، با استفاده از همان طرح کلی که برای فاضلاب شهری به کار میرود. عملکرد اصلی مرحله اول، کاهش حداکثری اتلاف مواد محصول در پسماند است؛ به عبارت دیگر، این مرحله باید بهعنوان یک فرآیند بازیافت مواد نیز در نظر گرفته شود و نه تنها بهعنوان تصفیه پسماند.

راهنمای عمومی برای روشهای استفاده شده در مرحله تصفیه پسماندهای صنعتی خاص در جدول ۱ ارائه شده است. واضح است که اگر چندین نوع آلودگی وجود داشته باشد، تصفیه مناسب برای هر یک از آنها لازم خواهد بود.

بازیابی مواد معدنی حلشده میتواند از طریق تبخیر و کریستالیزاسیون انجام شود، هرچند فیلتراسیون غشایی ممکن است فرآیند اقتصادیتری باشد. اگر این مواد غیرقابلقبول باشند، فیلتراسیون غشایی همچنان آنها را از پسماندهای مایع حذف میکند، اما بهصورت محلول متمرکز که هنوز نیاز به تصفیه دارد. واکنش شیمیایی، که احتمالاً شامل تنظیم pH نیز باشد، برای تبدیل نمکهای حلشده به رسوب نامحلول، فرآیند تصفیه جذابی است، که شامل فیلتراسیون رسوب از معلقهای حاصل است.

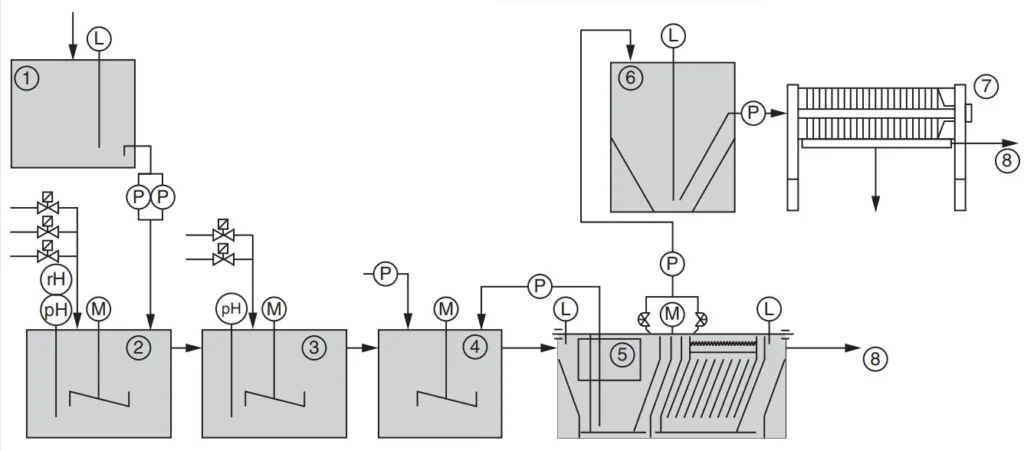

شکل ۱۳ یک نمودار شماتیک از یک واحد واکنش و دوزینگ پیوسته برای حذف مواد معدنی زائد را نمایش میدهد.

پسماند خام در یک مخزن (۱) جمعآوری میشود و سپس از طریق یک سری از مخازن واکنش (۲-۴) که شامل خنثیسازی، رسوبگذاری و لختهسازی مواد رسوبی است، پمپ میشود. مخلوط حاصل در یک کلاریفایر (clarifier) (5) تهنشین میشود و مایع تصفیهشده اگر تمیز باشد، به سمت تخلیه (۸) هدایت میشود، یا به یک فیلتر تصفیه کننده یا یک واحد تصفیه فاضلاب عمومی منتقل میشود. لجن حاصل از کلاریفایر در یک دستگاه غلیظکننده (۶) غلیظ شده و سپس در یک فیلتر پرس (۷) یا سانتریفیوژ دکانتر (decanter centrifuge) آبگیری میشود، با فیلتر یا مایع سانتریفوژ شده که به جریان مایع تصفیهشده (۸) پیوسته یا به کلاریفایر (clarifier) بازگردانده میشود.

مدیریت پسابهای شهری و صنعتی از اهمیت بالایی در حفظ محیط زیست و منابع آبی برخوردار است. این مقاله نشان میدهد که استفاده از ترکیب فناوریهای نوین تصفیه مانند غشاهای الیاف توخالی، فیلتراسیون و سیستمهای جداسازی پیشرفته، میتواند بهطور مؤثر در حذف آلایندهها و کاهش بار آلودگی این پسابها مؤثر باشد. بهویژه، فرآیندهای تصفیه چندمرحلهای برای کاهش مواد سمی و غیرقابل تجزیه در پسابهای صنعتی اهمیت ویژهای دارند. علاوه بر آن، پیادهسازی روشهای جدید در بازیافت و بازیابی آب میتواند به کاهش مصرف آب و هزینههای عملیاتی کمک شایانی کند. در نهایت، این بررسیها نشان میدهند که بهینهسازی فرآیندهای تصفیه نهتنها به بهبود کیفیت آب تخلیهشده منجر میشود، بلکه به حفاظت از اکوسیستمهای طبیعی و بهبود سلامت عمومی نیز کمک خواهد کرد.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست