فیلتراسیون هوا در زمینههای مختلف از جمله صنعتی، مسکونی، پزشکی و تنفسی کاربرد دارد. مدیاهای مکانیکی نظیر فیلترهای HEPA و ULPA با استفاده از ساختارهای چندلایهای شامل فایبرگلاس و نانوالیاف، حذف ذرات معلق ریز را با کارایی بالا ممکن میسازند. فیلترهای الکترونیکی از بار الکتروستاتیکی برای جذب ذرات بدون نیاز به مدیای فیزیکی بهره میبرند و انواع ترکیبی، فناوریهای مکانیکی و الکترونیکی را برای فیلتراسیون دقیقتر ترکیب میکنند. مدیاهای جاذب، شامل کربن فعال و مواد شیمیایی اصلاحشده، در حذف بوها و بخارات آلی فرار مؤثر هستند. همچنین، سیستمهای چندمرحلهای نظیر HEPA-ULPA در جاروبرقیها و تهویه مطبوع برای بهبود کیفیت هوا استفاده میشوند. در محیطهای صنعتی، فیلترهای پیشرفته برای حذف آلایندههای سنگین و ساینده به کار میروند. در کاربردهای حساس نظیر اتاقهای تمیز و ورودی هوای توربینهای گازی، فیلترهای بسیار دقیق با مدیاهای میکروفایبرگلاس یا مصنوعی عملکرد بهینه ارائه میدهند. این مقاله بر اهمیت فیلتراسیون هوا در کاهش آلایندهها، حفاظت از سلامت و افزایش عمر تجهیزات تأکید دارد.

ما هیچ نیازی بنیادیتر از نفس کشیدن هوای پاک نداریم. زندگی ما به تأمین مداوم هوای پاک برای تنفس چه در خانه، شهر، روستا یا در محل کار بستگی دارد. قرار گرفتن در معرض هوای آلوده، چه به دلیل آلودگی صنعتی در سطح پایین و طولانیمدت و چه بهدلیل یک حادثه یکباره، میتواند سلامت ما را برای دههها تحت تأثیر قرار دهد یا حتی منجر به مرگ شود. سازمان جهانی بهداشت (WHO) تخمین میزند که آلودگی هوا در هر سال باعث مرگ زودهنگام میلیونها نفر میشود. این مرگها عمدتاً ناشی از بیماریهای قلبی-عروقی، بیماریهای تنفسی یا سرطانها هستند و بیشتر در آسیا رخ میدهند و به دلیل حملونقل، تولید برق و تولید صنعتی به وجود میآیند.

هوای مصرفی در حجمهای بسیار زیاد چه در توربینها و چه در وسایل نقلیه برای تولید انرژی استفاده میشود. هرگونه ذرات معلق در این هوا (یا به عبارت دیگر در سوختهای مایع یا گازی) میتواند کارایی احتراق را تحت تأثیر قرار دهد و در برخی موارد میتواند به طور جدی طول عمر قطعات موتور یا توربین را کاهش دهد. گازهای خروجی از فرایند احتراق که ذرات دوده و همچنین گازهای خطرناک یا آسیبزننده را حمل میکنند، یک مشکل زیستمحیطی بزرگ چه در محیط محلی و چه از نظر تأثیرات منطقهای یا حتی جهانی آنها ایجاد میکنند.

هوا و گازهای دیگر همچنین بهعنوان محیطهای کاری یا وسایل انتقال قدرت در سیستمهای پنوماتیک یا هوای فشرده استفاده میشوند. بسیاری از فرایندهای صنعتی دیگر نیز گرد و غباری تولید میکنند که میتواند برای انسانها، محیط زیست یا محصولات تولیدی مضر باشد (برای مثال، پوشش رنگی خودروها ناهموار و پر لکه میشد اگر ذرات رنگ خشک شده و سایر ذرات گرد و غبار از هوا حذف نمیشدند و این را فراموش نکنیم که ممکن است برای نقاشان مشکلات سلامتی به دنبال داشته باشد).

در نهایت، بازیابی گرد و غبار بهعنوان یک محصول میتواند یک ملاحظه مهم باشد، هرچند که نسبت به فیلتراسیون مایعات، کمتر مورد توجه قرار میگیرد. فیلتراسیون هوا یکی از اجزای مهم صنعت فیلتراسیون است و با توجه به اهمیت برخی از کاربردها برای کیفیت هوای تنفسی انسانها و ماشینآلات، اهمیت کیفی آن حتی بیشتر نیز میشود.

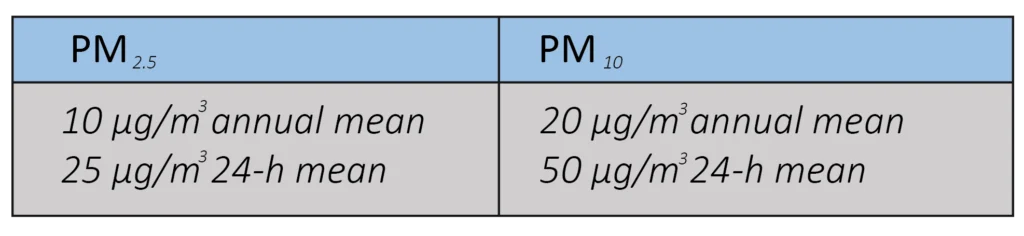

مانند تمام انواع فیلتراسیون، در تقریباً تمامی کاربردهای فیلتراسیون هوا و گاز، تقاضاها از نظر ریز بودن ذراتی که باید توسط فیلتراسیون حذف شوند و میزان ذرات مجاز در هوا، در حال رشد است. درک ما از اهمیت کیفیت محیط جوّی در حال افزایش است و نیازهای کیفیت هوا در حال افزایش است. فیلتراسیون فرایندی است که بهطور عمده مسئول این بهبودها است. دستورالعملهای فعلی سازمان جهانی بهداشت (WHO) برای کیفیت هوا بر روی موارد زیر تمرکز دارند:

عملکرد سیستمهای فیلتراسیون میتواند تأثیر مستقیمی بر میزان تولید هر یک از این آلایندهها داشته باشد و سیستمهای فیلتراسیون میتوانند نقش مهمی در کاهش آنها ایفا کنند. با این حال، در این بخش، بیشتر به آلودگی ناشی از ذرات معلق (PM) پرداخته میشود که بهطور کلی به عنوان خطرناکترین نوع آلودگی برای سلامت شناخته میشوند، بهویژه ذراتی که اندازه آنها کمتر از ۱۰ میکرومتر است، زیرا این ذرات به اندازهای کوچک هستند که میتوانند وارد ریهها شوند و در آنجا باقی بمانند. در آخرین دستورالعملها، که در سال ۲۰۰۵ منتشر شده است، سازمان جهانی بهداشت دستورالعملهایی برای حداکثر میزان ذرات PM۲.۵ و PM۱۰ (که نشاندهنده ذرات با قطر ۲.۵ و ۱۰ میکرومتر هستند) ارائه کرده است:

همچنین آسیب به سلامت در تمامی سطوح ذرات معلق شناسایی شده است؛ هیچ حد پایینتری وجود ندارد، بنابراین هرگونه بهبودی باید مورد استقبال قرار گیرد. آلودگی ناشی از ذرات معلق میتواند از منابع مختلفی به وجود آید، مانند گرد و غبار حاصل از آسیاب یا حتی یک نوار نقاله بدون پوشش که مواد غبارآلود ریز را حمل میکند؛ اما بیشتر ذرات معلق از احتراق برای حملونقل یا تولید برق ناشی میشود. فیلتراسیون میتواند مقدار PM تولید شده توسط احتراق را کاهش دهد، از طریق:

علاوه بر این، سیستمهای فیلتراسیون میتوانند برای به دام انداختن ذرات در گازهای خروجی شاید بهصورت ترکیبی با فرایندهایی برای حذف سایر آلایندههای گازی استفاده شوند. در فرایندهای فیلتراسیون گاز یا هوا، بازیابی مواد جامد به عنوان یک محصول، نادر است، هرچند که غیرممکن نیست؛ چرا که به طور کلی این نوع فیلتراسیونها عمدتاً برای محافظت از انسانها، محصولات (مانند پوشش رنگ)، ماشینآلات یا محیطزیست در برابر ذرات مضر استفاده میشوند.

ویژگی قابل توجه در بیشتر فیلتراسیونهای هوا، غلظت نسبتاً پایین آلودگیها در هوای ورودی است، که اغلب با جریانهای بالای تغذیه همراه است. بنابراین، عملکرد بیشتر فیلترهای گاز بهطور عمده تصفیه است و در بیشتر موارد، گرد و غبار بهعنوان یک محصول مورد توجه قرار نمیگیرد. با این حال، یک ملاحظه مهم در فیلتراسیون هوا و گاز، مدیریت گرد و غبار حاصل از این فرایند است.

مدیریت گرد و غبار حاصل از فیلتراسیون یکی از جنبههای مهم است. اصول بنیادی مانند مکانیسمهای جذب، فیلتراسیون سطحی در مقابل عمقی و همچنین فیلتراسیون کیک نیز کاربرد دارند (جهت مطالعه بیشتر به مقاله بررسی مکانیسمها و اصول عملکرد در فیلترهای هوا مرجعه شود).

به طور کلی، سیستمهای فیلتراسیون هوا شامل یک محفظه (housing) هستند که المنتهای فیلتر را در خود جای میدهند. این مدیاها یا ثابت بوده و پس از کاهش عملکرد به دلیل انسداد یا بارگذاری ذرات، تعویض میشوند، یا بهصورت پالس جت (pulse jet) عمل میکنند تا ذرات جامد از سیستم حذف شوند.

همانطور که در تمام سیستمهای فیلتراسیون، گازهای ورودی ممکن است قبل از رسیدن به فیلتر مثلاً توسط سایکلونها، کوالسرها یا دستگاههای رسوبدهی الکتروستاتیک، پیشپردازش شوند. خود فرایند فیلتراسیون ممکن است از مراحل مختلفی از فیلترهای اولیه یا پیشفیلترهای نسبتاً درشت تا فیلتراسیون نهایی فوقریز تشکیل شده باشد. تصمیماتی که در جریان طراحی فرایند و انتخاب مدیاهای فیلتر اتخاذ میشود شامل عواملی همچون بار ذرات، اهمیت (یعنی ارزش) نتیجه و تعادل هزینهها از نظر سرمایهگذاری اولیه و هزینههای عملیاتی خواهند بود.

ویژگی فیلتراسیون جامد/هوا این است که ذرات موجود ممکن است بار الکتریکی داشته باشند، بنابراین یک مدیای فیلتر که بار مخالف داشته باشد، برای حذف این ذرات مؤثرتر خواهد بود. بسیاری از مواد مختلف میتوانند برای این هدف باردار شوند، اما مدیاهای الیاف پشمی بهویژه تاریخچه طولانی در افزایش کارایی جداسازی از این طریق دارند.

کارایی فیلتراسیون نمدهای پشمی در برابر آئروسلهای زیر میکرومتری میتواند با افزودن یک رزین ویژه بهطور قابلتوجهی افزایش یابد، که اثر الکتروستاتیک با عمر طولانی تولید میکند. بار الکتریکی در هنگام فرایند تولید میشود، ذرات پودر رزین مجبور به حرکت نسبت به الیاف میشوند و مالش ذرات بر روی سطوح الیاف، انتقال بار را ممکن میسازد. الیاف پشمی بار مثبت و رزین بار منفی میگیرند. فیلتر از نظر کلی از نظر الکتریکی خنثی است، اما توزیع تصادفی پودر رزین بر روی الیاف پشم و آرایش تصادفی الیاف پشم در فیلتر باعث میشود میدان الکتریکی یکنواخت نباشد و میتواند بار دوقطبی روی ذرات خنثی القا کند. ذرات با بار الکتریکی طبیعی و ذراتی که بار دوقطبی روی آنها القا شده است، به بار مخالف روی الیاف یا رزین جذب میشوند و بدین ترتیب فرایند جذب ذرات تسهیل میشود.

پشم سنگ همچنین میتوانند به عنوان یک ماده سرامیکی در نظر گرفته شوند. آنها شبیه به نمدهای طبیعی هستند، با توزیع تصادفی الیاف در سه بعد، که مسیر پر پیچ و خم (tortuosity) برای فیلتراسیون در عمق را فراهم میآورد. چگالی آنها پایین است، تخلخل آنها بالا است و با بستهبندی مناسب، فیلتراسیون بسیار دقیق میتواند با حداقل افت فشار حاصل شود. با این حال، اغلب لازم است که سرعتهای جریان به طور بسیار پایین نگه داشته شوند تا از به هم فشرده شدن الیاف و کاهش کارایی جلوگیری شود. این موضوع استفاده از آنها را در فیلتراسیون مایع محدود میکند، هرچند که آنها به طور گستردهای برای فیلتراسیون هوای پاک و حذف ذرات جامد از گازها استفاده میشوند. در این زمینه، الیاف معدنی میتوانند در دماهای کاری بالاتر از آنچه که با فیلترهای غیر فلزی دیگر ممکن است مثلاً در دماهایی تا ۵۰۰ درجه سانتیگراد یا حتی بالاتر برای مدتزمانهای کوتاه، مورد استفاده قرار گیرند.

عملکرد فیلتراسیون تا اندازههای زیر میکرومتر با پدهای فیلتر پشم سنگ ممکن است. در مورد فیلتراسیون فوقالعاده ریز، سرعت جریان بهینه اسمی برای نرخ جریان ۱۰ متر در دقیقه است که با افزایش دما به ۱۵۰ درجه سانتیگراد به ۵ متر در دقیقه کاهش مییابد. سرعتهای جریان بالاتر از ۱۵ متر در دقیقه معمولاً باعث به هم فشرده شدن الیاف میشوند، اما سرعتهایی تا ۴۰ متر در دقیقه ممکن است پذیرفته شوند، به شرطی که کمی افت کارایی فیلتراسیون قابل قبول باشد. به طور معمول، یک پد فیلتر با الیاف بسیار ریز به ضخامت ۱۲.۵ میلیمتر قادر است ذرات جامد را از هوا تا اندازه ۰.۱ میکرومتر در سرعتهای جریان هوا حدود ۱۰ متر در دقیقه از طریق پد بدون مقاومت قابل توجه در برابر جریان حذف کند. افزایش ضخامت پد فیلتر بیشتر از حد بهینه، لزوماً باعث افزایش کارایی فیلتراسیون نمیشود، هرچند که احتمال به دام انداختن ذرات ریزتر را افزایش میدهد. بنابراین، برای هوای استریل و کاربردهای مشابه، ضخامت پدهای فیلتر ممکن است تا ۱۰۰-۱۲۵ میلیمتر برسد. زمانی که برای فیلتراسیون فوقالعاده ریز و زیر میکرومتری استفاده میشود، همچنین توصیه میشود که هوا پیشفیلتر شده و ذرات درشتتر از آن حذف شوند، تا پد فیلتر فقط با آلایندههای ریزتر برخورد کند. این امر باعث افزایش عمر پد فیلتر میشود، که میتواند در استفاده مداوم به ۳ تا ۶ ماه برسد.

الیاف شیشهای به صورت پتو (blanket) یا پد بهطور گستردهای به عنوان فیلترهای هوای مرحله اولیه استفاده میشوند. با اصلاح فرایند معمولی ریسیدن، میتوان پتو را طوری تولید کرد که چگالی آن از یک طرف به طرف دیگر به تدریج افزایش یابد، بهطوریکه مثلاً الیاف با قطر بزرگ و با چگالی کم در سمت هوای ورودی کثیف قرار گیرند و به تدریج به الیاف با قطر کوچکتر و با چگالی بیشتر به سمت سطح خروجی تغییر کنند. این اثر از طریق یک فرایند ایجینگ (ageing) تولید میشود که پتوی فیلتر را تحت عملیات حرارتی قرار میدهد، سپس یک عملیات دیگر برای گسترش الیاف انجام میشود. گسترش، یک مدیای فیلتر هوادهی شده تولید میکند که حجم آن بهطور قابلتوجهی افزایش یافته و در نتیجه تخلخل بالایی پیدا میکند. مواد اتصالدهندهای که قبل از این مرحله افزوده میشوند میتوانند به عنوان روانکنندههای الیاف عمل کرده و به گسترش آنها کمک کنند. مدیای انبساط یافته سپس میتواند در دمای فر برای درمان و تثبیت مواد اتصالدهنده قرار گیرد و الیاف را بههم بچسباند تا یک جرم سبک و سفت تولید شود.

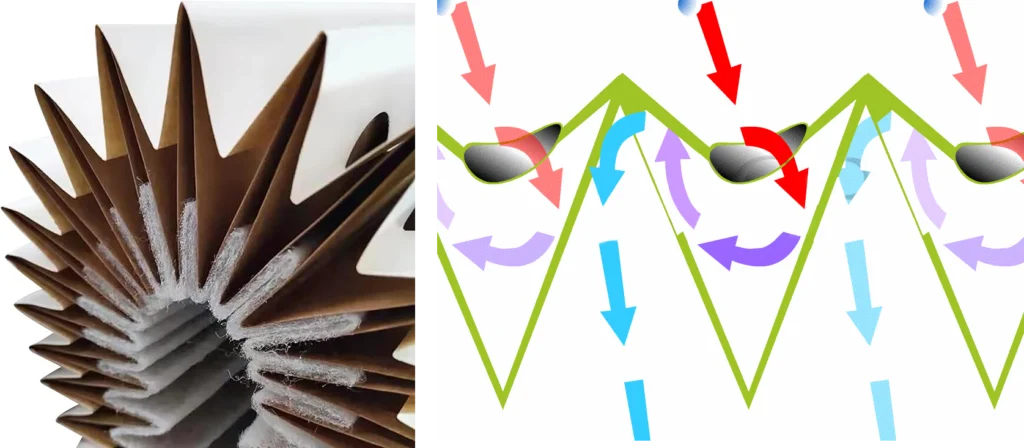

پدهای فیلتر الیاف شیشهای با اندازه متوسط و ریز از ترکیب فیلامنتهای الیاف شیشهای و میکروالیاف شیشهای تولید میشوند که با استفاده از یک ماده اتصالدهنده به هم پیوسته و به صورت ورقهای نازک ساخته میشوند. یک پد فیلتر معمولی بهطور معمول با لایهگذاری طول پیوستهای از الیاف شیشهای ساخته میشود که به صورت چیندار (concertina) بر روی شبکههای سیمی، جداکنندههای آلومینیومی سوراخدار یا ورقههای مقوایی تا شده است. نمونهای از این نوع مدیا به همراه شماتیک آن در شک ۱ نشان داده شده است.

این مدیاها بیشتر برای اتاقهای اسپری از ترکیب جدا سازی بر اثر برخورد (impingement) و اینرسی (inertia separation) برای جذب قطرات اسپری اضافی معلق در جریان هوا استفاده میکنند که از فیلتر عبور میکند. طراحی این مدیا دارای دارای تغییرات جهتدار سریع و شدید است که باعث جدا شدن ذرات ریز میشود. یکی از مشکلات رایج در فیلترهای سنتی، بهویژه زمانی که برای فیلترهای اسپری رنگ استفاده میشود، این است که در طی مدت زمان خشک شدن، جریان هوای مداوم میتواند ذرات مرطوب باقیمانده را که در مدیا گیر کردهاند، دوباره بیرون بکشد و آنها را به سیستم بازگرداند. در این نوع مدیا، طراحی آن بهطور مؤثر یک مسیر بسته ایجاد میکند که پس از رانده شدن قطرات، آنها بهطور دائمی به دام میافتند و نمیتوانند دوباره وارد جریان هوا شوند.

مدیاهای چسبناک یا ویسکوز برای نگهداری گرد و غبار از طریق برخورد مؤثر گرد و غبار با سطح روغنی عمل میکنند. از این نظر، عملکرد بهتری نسبت به فیلترهای خشک دارند (بهویژه در جوّهای به شدت آلوده). با این حال، کارایی آنها به ویژگیهای نگهداری ذرات بستگی دارد تا از بازگشت مجدد ذرات پس از خشک شدن روغن توسط مواد جامد جمعآوری شده جلوگیری شود. در عمل، ویژگیهای نگهداری میتوانند بهگونهای تنظیم شوند که کارایی ثابت یا در حال کاهش (کاهشیافته) داشته باشند.

اگر ویژگیهای مرطوبسازی بهدرستی حفظ شوند، کارایی، بالا و تقریباً ثابت باقی میماند. در برخی شرایط، کارایی ممکن است افزایش یابد، همانطور که در فیلترهای خشک معمولی دیده میشود، اگر وجود روغن بر روی الیاف به تشکیل یک کیک از مواد جامد کمک کند. اگر درجه مرطوبسازی بهطور قابل توجهی با انباشت آلایندهها کاهش یابد، ویژگیهای نگهداری فیلتر کاهش مییابد و بنابراین کارایی آن نیز کاهش خواهد یافت.

یک مدیای ویسکوز ساده معمولاً از یک یا چند لایه مش سیمی تشکیل شده است که معمولاً به شکل چین شده یا چیندار عمیق است که بین دو لایه مش قرار دارد. این نوع معمولاً کارایی نسبتاً پایین و ویژگیهای نگهداری متوسطی دارند. آنها همچنین ممکن است دچار کانال زنی شوند، جایی که جریان هوا از مسیرهای فردی عبور میکند بهجای اینکه بر تمام سطح فیلتر توزیع شود. عملکرد بهتر معمولاً با قرار دادن یک لایه مدیای سلولزی یا یک مدیای جاذب مشابه بین لایههای مش سیمی بهدست میآید، که هم ابعاد گذر هوا را کاهش میدهد (برای افزایش کارایی فیلتراسیون) و هم توده مؤثر روغن قابل نگهداری توسط پانل را افزایش میدهد (یعنی درجه مرطوبسازی را افزایش میدهد).

المنتهای پانلی ویسکوز که لایههای مدیاهای جاذب دارند معمولاً ویژگیهای کارایی ثابت (یا حتی افزایشی) دارند. ویژگیهای کارایی کاهشیافته معمولاً در ساختار تمام فلزی مشاهده میشود. در اینجا، تا زمانی که سطوح سیمی چسبناک باقی بمانند کارایی بالا است، اما وقتی که روغن توسط گرد و غبار انباشته شده جذب میشود، ظرفیت نگهداری کاهش مییابد. با تمیز کردن منظم و مرطوبسازی مجدد در فواصل مناسب، عملکرد فیلتر با کارایی کاهشیافته میتواند در طول زمان بالا بماند.

این مدیاها در سیستمهای تهویه مطبوع (HVAC) و برای حذف ذرات از جریانهای گازی در فرایندهای صنعتی استفاده میشود. برای کاربردهای حذف ذرات، هر لایه فویل آلومینیومی منبسط شده یا مش فولاد ضدزنگ معمولاً با یک پوشش فیلتر رقیقشونده پوشش داده میشود.

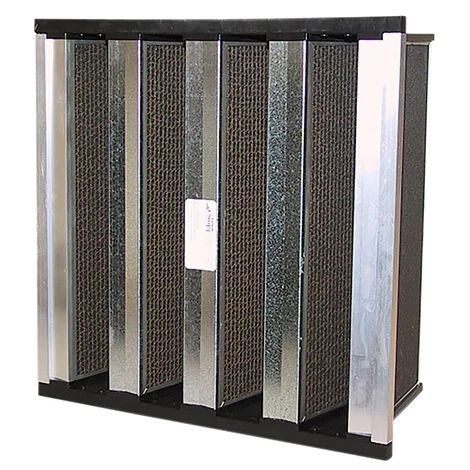

مدیاهای کربن فعال برای حذف دود و بو از گازها طراحی شدهاند و حذف ذرات بهعنوان فعالیت جانبی آنها در نظر گرفته میشود. برخی از رایجترین کاربردها برای تصفیه دودها و گازهای مضر معلق در هوا در مکانهایی همچون ساختمانهای اداری، فرودگاهها، بیمارستانها و آمفی تئاترها هستند. همچنین از این فیلترها برای حذف بخارات حلال، آلایندههای سمی یا بوهای دیگر که میتوانند در محیطهای صنعتی، شیمیایی و تجاری مشکلساز شوند، استفاده میشود. برای استفاده در کاربردهای تهویه مطبوع، کربن فعال در یک پانل نگهداری میشود، که از نظر شکل و اندازه مشابه پانلهای فیلتر است (شکل ۲)، در این پانل، گرانولهای کربن ثابت شدهاند: در نقاط تماس خود بهطور موقت به هم متصل شده و در یک قاب فلزی محصور شدهاند (که به نوبه خود معمولاً همراه با چندین پانل فیلتر دیگر در یک محفظه قرار میگیرد). این محفظهها میتوانند برای فیلتراسیون از طریق پانلها از جلو یا از کناره با پیشفیلترهایی برای محافظت از فیلترهای پانل کربن فعال طراحی شوند.

کربن فعال گرانولی پر شده بهطور سست برای فیلترهای عمیق و بزرگ مناسبتر است، که معمولاً نیاز به عمق مدیایی تا ۱ متر دارند. فیلترهای با عمق کم و پرشده سست ممکن است به دلیل تمایل به نشست کردن و اجازه دادن به عبور هوا از مدیای کربن فعال یا فرار کربن فعال از فیلتر به جریان هوا و تبدیل شدن به گرد و غبار کربن، کمتر مؤثر باشند. سیستمهای پر شده سست تقریباً همیشه برای کاربردهای با آلودگی بالا، مانند برخی فرایندهای صنعتی که نیاز به فیلترهای عمیق دارند، استفاده میشوند.

یک پیشرفت مهم، آغشته کردن کربن فعال به مواد شیمیایی خاص برای فیلتر کردن یا خنثی کردن مولکولهای غیرآلی خاصی همچون دیاکسید گوگرد و هیدروژن سولفید است. نگرانیهای فزاینده درباره ترکیبات آلی فرار (VOCs) در محیطهای کاری، باعث شده است که فیلترهای کربنی اهمیت بیشتری پیدا کنند.

فیلترهای کیسهای و پاکتی دارای مدیاهایی به شکل کیسه استوانهای یا پاکتشکل هستند که یک انتهای آن بسته و انتهای دیگر آن باز است. از نظر اصولی، گرد و غبار میتواند بر سطح داخلی یا خارجی مدیا جمعآوری شود، به طوری که جریان هوا از داخل به بیرون یا از بیرون به داخل حرکت کند. فیلترهای کیسهای، برای تصفیه گاز، عمدتاً در تعداد زیادی در سیستمهای کیسهخانه (bag house) برای تصفیه هوا با محتوای نسبتاً بالای جامدات استفاده میشوند.

اگرچه فیلترهای پاکتی میتوانند به صورت تکی نیز استفاده شوند، اما اغلب در گروههایی با تعداد زیادی فیلتر، که معمولاً دهها فیلتر هستند، به صورت کنار هم در یک پنل نصب میشوند. فیلترهای پاکتی برای مساحت فیلتر معین، نسبت به فیلترهای مسطح معادل، سطح فیلتراسیون بیشتری فراهم میکنند. پاکتها نیاز به ساختاری قویتر و محکمتر از مدیاهای مورد استفاده در فیلترهای تخت دارند، اما میتوانند از کاغذ فیلتر، پارچههای بیبافت طبیعی و مصنوعی، یا فایبرگلاس ساخته شوند که بستگی به کاربرد مورد نظر دارد. برای کاربردهای صنعتی و جایی که فیلترکردن دقیقتر مورد نیاز است، پاکتها اغلب از الیاف مصنوعی یا فایبرگلاس ساخته میشوند که از هر دو طرف با مش باز محافظت میشوند. پاکتها ممکن است باقطعات خاصی به شکل خاصی نگهداشته شوند تا از تورم بیش از حد یا باز شدن آنها جلوگیری شود.

ساختار چند لایه نیز میتواند با استفاده از مدیاهای مختلف فیلتر به کار رود، به عنوان مثال، یک لایه داخلی با ساختار نسبتاً بازتر برای نگهداری گرد و غبار، یک لایه میانه برای فیلترکردن ذرات ریز و یک لایه بیرونی محکمتر برای جلوگیری از مهاجرت ذرات.

فیلترهای پاکتی معمولاً یکبارمصرف هستند و قابلیت استفاده مجدد ندارند، زیرا بازگرداندن هوای فیلتر شده (back-pulsing) چه به صورت جداگانه و چه برای کل پانل دشوار است، بنابراین هزینه مواد میتواند بر انتخاب فیلتر پاکتی تأثیر بگذارد. با این حال، هزینه اضافی معمولاً قابل جبران است، زیرا در بسیاری از کاربردها، یک فیلتر پاکتی میتواند فیلتراسیون اولیه و ثانویه خود را انجام دهد و نیازی به فیلتر اولیه درشت ندارد. بسیاری از فیلترهای پاکتی مصنوعی میتوانند از طریق سوزاندن دفع شوند.

یک فیلتر پاکتی ممکن است بتواند به طور مؤثر از ۲۵٪ تا ۱۵۰٪ جریان هوای عادی را فیلتر کند، یعنی به طور خاص برای سیستمهای جریان هوای متغیر مناسب است. فیلترهای پاکتی برای کاربردهای مختلف در پیکربندیهای متعدد در دسترس هستند و قادر به حفظ افت فشار کم برای چند ماه یا حتی بیشتر از یک سال هستند.

فیلترهای پاکتی بهویژه برای فیلتراسیون دقیق هوای ورودی جو و/یا هوای بازگشتی در سیستمهای تهویه هوا مناسب هستند، از جمله تهویه هوای محیطی و همچنین سیستمهای ورودی هوای فرایند. کاربردهای خاص شامل سیستمهای تهویه هوا برای تهویه کارخانهها، انبارها، فروشگاههای بزرگ، دفاتر، اتاقهای کامپیوتر مدارس، ساختمانهای عمومی، سالنهای کنفرانس یا نمایشگاهها و آزمایشگاهها است، همچنین برای فیلترکردن هوای ورودی توربینهای گاز، کمپرسورها و موتورها. آنها برای پیش فیلتر کردن در ورودی هوای اتاقهای پاشش رنگ (توجه کنید، نه در فیلتر کردن هوای بازگشتی) و قبل از فیلترهای هوای دقیق یا خیلی دقیق، فیلترهای HEPA یا ULPA یا فیلترهای کربن فعال استفاده میشوندTop of FormBottom of Form

جهت جریان هوا در فیلترهای پاکتی معمولاً بهسمت داخل پاکت (به داخل صفحه در فیلترهای نشان داده شده در شکل ۳) است. گرد و غبار در داخل جیب جمع میشود و زمانی که عمر مفید (یا سطح عملکرد) فیلتر به پایان رسید، معمولاً واحدها برداشته و دفع میشوند یا گاهی شسته میشوند.

همانطور که چیندار کردن سطح فیلتر باعث افزایش مساحت فیلتراسیون میشود، یک افزایش مشابه نیز برای فیلترهای پاکتی با ایجاد ساختار چیندار در مدیای فیلتر ممکن است. چینخوردگی در اینجا معمولاً به اندازه فیلترهای متداول ضخیم نخواهد بود، اما در قالب ساختار V-block یا VCell (شکل ۴)، چینها هنوز مساحت فیلتراسیون بسیار بزرگتر و ظرفیت گرد و غبار بیشتری (برای یک مدیای مشابه) فراهم میآورند و در نتیجه عملکرد بهتری دارند. این واحدها در کاربردهای دقیق، مانند ورودی هوای توربینهای گاز، یافت میشوند.

یک سیستم کامل HVAC برای یک ساختمان نیاز به جذب هوای جوی، تصفیه و گرم یا سرد کردن آن و سپس گردش هوای تصفیهشده در سرتاسر محیط دارد. میزان و نوع آلایندههای موجود در هوا بستگی زیادی به محل نصب سیستم، زمان سال و وضعیت خاص آب و هوا دارد. در مناطق روستایی، غلظت گرد و غبار معمولاً در حدود ۰.۰۵ تا ۰.۵ میلیگرم بر متر مکعب است و عمدتاً از ذرات فرسایش خاک، مواد گیاهی، گردههای فصلی و مقدار کمی مواد کربندار تشکیل شده است. بهطور طبیعی، در دورههایی که بارش کمی وجود دارد و بادها بیشتر هستند، غلظت گرد و غبار بالاتر خواهد بود. در مناطق شهری، غلظت گرد و غبار معمولاً ۰.۱ تا ۱ میلیگرم بر متر مکعب است و بخش زیادی از آن شامل مواد کربندار، خاکستر، سیلیکون و محصولات گرانولی دیگر است. در مناطق صنعتی، این مقدار میتواند در حدود ۲ تا ۵ میلیگرم بر متر مکعب باشد و حاوی مقادیر زیادی مواد کربندار، روغنها و مومهای قیر، گرد و غبار معدنی و شیمیایی، گازها و اسیدهای گوگردی باشد. در برخی از نقاط کشورهای در حال توسعه، به ویژه در شهرهای بزرگ چین که با نیروی ذغال سنگ کار میکنند، غلظت گرد و غبار ممکن است چندین مرتبه بیشتر از این مقادیر باشد.

مدیاهای بیبافت که از الیاف مصنوعی با پیوند حرارتی و شیمیایی ساخته میشوند و انتخاب معمول برای این نوع کاربردها هستند، دارای افت فشار کم و کارایی بالا هستند. این مواد معمولاً بهصورت ورقهای تخت یا پدها یا در قالب رولهایی با طول تا ۴۰ متر در دسترس هستند. کاربردهای معمول شامل آزمایشگاهها، بیمارستانها، دفاتر، فروشگاههای بزرگ، مدارس، کارخانهها، انبارها، سالنهای نمایشگاهی و کنفرانسها، کارخانههای اسپری رنگ، اتاقهای تمیز و مراکز کامپیوتری هستند. علاوه بر این، مجموعهای از مواد با ساختارهای گرادیان چگالی بهویژه برای کاربردهای تصفیه هوای نهایی توسعه یافته است.

مدیاهای فیلتر کربن فعال برای حذف بوها و دودهای مختلف، مانند بوی ناشی از پخت غذا، دود سیگار، برخی گازهای خورنده، مواد متعفن، ضایعات صنعتی و غیره استفاده میشوند. کربن فعال بهویژه در برابر بوهای آلی مؤثر است.

در مواردی که بوها و دودهای آمونیاکی وجود دارند، میتوان از مدیاهای مصنوعی مانند پلیاستر بیبافت که با کربن فعال یا زئولیت آغشته شدهاند استفاده کرد. این فیلترها برای حذف بو در مهدکودکها یا سایر مراکز مراقبت از کودکان، بیمارستانها و خانههای سالمندان، مراکز حیوانات، دستشوییهای عمومی و غیره مفید بودهاند. عمر فیلترها معمولاً با این واحدها متفاوت است، اما بهطور کلی، اگر فیلتر بهطور منظم از ذرات مسدودکننده تمیز شود، یعنی با آب ساده شسته یا با جاروبرقی تمیز شود، بسته به میزان استفاده، فیلتر میتواند برای چندین ماه دوام بیاورد. سرعت جریان هوا، رطوبت و دما همگی تأثیر زیادی بر کارایی فیلترهای حذف بو دارند.

تصفیهکنندههای هوا که به عنوان تصفیهکنندههای هوای اتاق یا تصفیهکنندههای هوای خانگی نیز شناخته میشوند، معمولاً دستگاههای قابل حملی هستند که هدف آنها تأمین هوای پاک در محیطهای مسکونی، شامل حذف ذرات و بوها، است. این دستگاهها توسط افرادی که مشکلات سلامتی مانند آلرژی و آسم دارند، مفید تلقی میشوند.

با توجه به نگرانیهای مربوط به کیفیت هوای داخلی، محبوبیت دستگاههای تصفیه هوا یا پاککنندههای هوا در حال افزایش است و برای استفاده در دفاتر و خانههای شخصی به کار میروند. این واحدها که معمولاً در گوشهای از اتاق قرار میگیرند، میتوانند در حذف گرد و غبار، گرده، دود سیگار و تنباکو، بوها، آلایندههای گازی، فعالیتهای میکروبی و آلرژیزاها مؤثر باشند. آنها معمولاً شامل فیلتراسیون دو یا سه مرحلهای هستند که از مدیاهای الکترِت (الکتریکی) ساخته شده از الیاف شیشهای بافته یا نمدهای قابل تعویض استفاده میکنند. جریانهای هوای معمولی این دستگاهها بین ۱۵۰ تا ۲۲۰۰ مترمکعب در ساعت است. این واحدها همچنین میتوانند به صورت دیواری، رومیزی یا سقفی نصب شوند و با انتخاب سرعت متغیر ارائه شوند.

تصفیهکنندههای هوا در اشکال و اندازههای مختلفی عرضه میشوند و از فناوریهای مختلف جداسازی برای پاکسازی هوا استفاده میکنند. بسیاری از این دستگاهها فاقد فیلتر فیزیکی هستند و به جای آن از روشهای الکترونیکی برای جدا کردن ذرات استفاده میکنند. برخی از انواع اصلی تصفیهکنندههای هوا عبارتند از: تصفیهکنندههای هوای مکانیکی، تصفیهکنندههای هوای الکترونیکی، تصفیهکنندههای هوای ترکیبی، تصفیهکنندههای جذبکننده و تصفیهکنندههای فرابنفش.

تصفیهکنندههای هوای مکانیکی دارای فیلترهایی مانند فیلتر HEPA ساختهشده از فایبرگلاس یا مدیاهای الکترِت هستند. این دستگاهها معمولاً در سیستم تهویه یک خانه یا به عنوان فیلتر نهایی نصب میشوند. فیلترها ممکن است فیلترهای کارتریجی دایرهای، فیلترهای پانلی یا نوعی دیگر باشند و معمولاً مدیای فیلتر به صورت چینخورده است. ممکن است دستگاه شامل جاذبهایی مانند کربن فعال باشد و معمولاً یک بار الکتروستاتیکی برای افزایش کارایی حذف ذرات در مدیا ایجاد میشود که به آن مدیای فیلتر الکترِت گفته میشود. انواع دیگر مدیاهای فیلتر شامل ترکیب الیاف مصنوعی و فایبرگلاس و مدیاهای نانوالیاف هستند.

تصفیهکنندههای هوای الکترونیکی از بار الکتروستاتیکی برای جذب گرد و غبار به سطحی که به صورت الکتریکی بارگذاری شده است، استفاده میکنند. مدیای فیلتر در فرایند جداسازی دخالت ندارد. این دستگاهها از روشی به نام تخلیه شارژ کرونا برای ایجاد مولکولهای بارداری به نام یونها استفاده میکنند. تخلیه شارژ کرونا یک میدان الکتریکی کوچک اما شدید است. ذراتی که از آن عبور میکنند، بار الکتریکی میگیرند. هرچه ذره در هوا بزرگتر باشد، احتمال بیشتری دارد که توسط تخلیه شارژ کرونا بارگذاری شود. وقتی یک ذره باردار میشود، به هر چیزی که بار مخالف داشته باشد، جذب میشود. صفحات فلزی جفتشده در داخل تصفیهکننده (یکی منفی و دیگری مثبت) برای جذب این ذرات بارگذاری میشوند. همچنین، ذرات در هوا اگر بار مخالف داشته باشند، به هم جذب میشوند. با تجمع ذرات، آنها سنگینتر شده و در نهایت از هوا تهنشین میشوند. اغلب یک تصفیهکننده هوای الکترونیکی دارای یک پیشفیلتر است که ذرات بزرگتر را قبل از جداسازی الکترونیکی حذف میکند. این پیشفیلتر ممکن است تنها یک مش سیمی بافتهشده محکم باشد که برای گرفتن ذرات بزرگ طراحی شده است.

تصفیهکنندههای هوای ترکیبی، مکانیسم تصفیه الکترونیکی را با یک فیلتر کارایی بالا، معمولاً یک فیلتر HEPA ترکیب میکنند. هدف این است که فیلتر HEPA ذرات ریز مانند دود سیگار را بگیرد.

تصفیهکنندههای جاذب یک جاذب مانند کربن فعال و/یا بیکربنات سدیم (جوش شیرین) برای حذف بوها و بخارات و آلایندههای نامطلوب از هوا استفاده میکنند. اغلب این عملکرد با یک مدیای فیلتر هوای ذرهای در فیلترهای هوا ترکیب میشود.

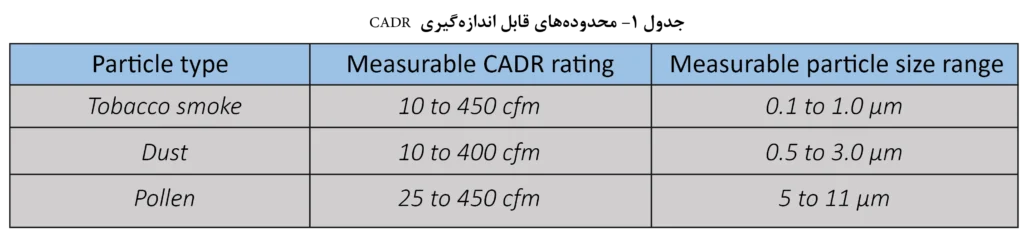

گاهی اوقات یک منبع نور فرابنفش در داخل دستگاه تصفیهکننده گنجانده میشود. هدف از آن از بین بردن میکروارگانیسمها و میکروبهای نامطلوب است. AHAM (the Association for Home Appliance Manufacturers) (انجمن تولیدکنندگان لوازم خانگی آمریکا) استانداردی برای تصفیهکنندههای هوا به نام ANSI/AHAM AC-1-2006 توسعه داده است که توسط ANSI (American National Standards Institute) (مؤسسه استانداردهای ملی آمریکا) تأیید شده است. ارزیابیها بر اساس رتبهبندی CADR(clean air delivery rate) (نرخ تحویل هوای پاک) انجام میشود. CADR به عنوان «معیار تحویل هوای بدون آلاینده توسط یک تصفیهکننده هوای قابل حمل خانگی، که به صورت فوت مکعب در دقیقه (cfm) بیان میشود» تعریف شده است. هرچه عدد CADR بالاتر باشد، عملکرد تصفیهکننده بهتر است. این رتبهبندیها با اندازه اتاق و درصد ذرات حذفشده (دود، گرد و غبار و گرده) مرتبط هستند. رتبهبندیهای CADR بر اساس عملکرد تصفیهکنندههای هوا در حذف دود تنباکو، گرد و غبار و گرده است. هر رتبهبندی CADR برای هر یک از آلایندهها اختصاص داده میشود. محدوده قابل اندازهگیری هر آلاینده در جدول ۲ آمده است. این آزمایش برای آزمایش هر نوع تصفیهکننده هوا بدون توجه به فناوری جداسازی طراحی شده است. واحدی که قرار است آزمایش شود در یک اتاق استاندارد و آببند شده با حجم ۱۰۰۸ فوت مکعب نصب میشود. شرایط اتاق تنظیم شده و سپس آلاینده وارد میشود. برای هر آلاینده آزمایش جداگانهای انجام میشود. آزمایش با یک آزمایش کاهش طبیعی شروع میشود، به این معنی که دستگاه تصفیهکننده خاموش است. این آزمایش ۱۰ یا ۲۰ دقیقه طول میکشد که بسته به نوع ذرهای که آزمایش میشود (۱۰ دقیقه برای گرده، ۲۰ دقیقه برای دود تنباکو) متفاوت است. سپس آزمایش با روشن بودن دستگاه تصفیهکننده تکرار میشود. نرخ کاهش اندازهگیریشده تعیین شده و با نرخ کاهش طبیعی مقایسه میشود. CADR از معادله زیر به دست میآید.

CDAR = V (ke – kn)

که در آن:

AHAM توسط ANSI معتبر شناخته شده است تا رتبهبندیهای CADRرا تأیید کرده و برچسبهای تأییدیه صادر کند.

در کارخانهها، جو آلوده میتواند محیط کاری ناخوشایند ایجاد کرده، کارایی اپراتورها را کاهش دهد، بر سلامت تأثیر بگذارد، عمر دستگاهها را کوتاه کند، هزینههای نگهداری را افزایش دهد و محصولات را آلوده کند. مشکل تصفیه هوا با توجه به غلظت غیرعادی بالای آلایندههای سنگین و/یا ساینده در جو صنعتی تشدید میشود. کنترل کامل این مسئله ممکن است از توان سیستمهای تصفیه هوای معمولی HVAC خارج باشد یا استفاده از آنها به لحاظ اقتصادی مقرون به صرفه نباشد. در این صورت، ممکن است نیاز به استفاده از روشهای خاص جمعآوری گرد و غبار برای نواحی خاص باشد. گرد و غبار صنعتی میتواند اندازهای از ۱ میلیمتر (۱۰۰۰ میکرومتر) تا حدود ۱ میکرومتر یا حتی ۰.۱ میکرومتر در مورد گرد و غبار کورههای ذوب، گرد و غبار کارگاههای ریختهگری، گرد و غبار کورههای قوس الکتریکی و رنگدانههای رنگ داشته باشد.

در کارخانههایی که تکمیل سطح انجام میشود، نیازمند تصفیه هوای فوقالعاده دقیق برای تأمین هوای مورد نیاز در کارخانههای رنگپاشی و غرفههای رنگپاشی با جریان هوای رو به پایین هستند. یکی از معیارهای مهم در این تکنولوژی جلوگیری از مهاجرت ذرات بزرگتر از ۱۵ میکرومتر است که ممکن است به سطح رنگ آسیب بزنند.

هنگام انتخاب مدیای فیلتر هوا برای گرد و غبار صنعتی، ممکن است ترجیح داده شود که فیلتر انتخابی با استفاده از گرد و غبار آزمایشی از ذرات اکسید آلومینیوم غیر چسبنده و آزاد که تست شدهاند و ثابت شده که این گرد و غبار را بدون تخلیه یا اجازه مهاجرت تحت لرزش جمعآوری کرده است، انتخاب شود.

فیلتراسیون بسیار دقیق میتواند توسط فیلترهای ورودی هوای ریز ارائه شود، جایی که حجم جریان و نرخ جریان کمتر است و افت فشار بالاتر قابل قبول است. در این شرایط، فیلترهای HEPA و ULPA یک راهحل مناسب هستند. مقاومت بیشتر در برابر جریان از سوی مدیای فیلتر فوقالعاده ریز را میتوان با افزایش مساحت فیلتر جبران کرد، زیرا اندازه واقعی المنت فیلتر به ندرت مهم است. ویژگیهای این فیلترها در استانداردهایی مانند EN 1822:2009 — روشهای آزمایش برای فیلترهای EPA/HEPA/ULPA توصیف شده است. مانند استانداردهای EN 779 و ASHRAE 52.2، این استاندارد به طور دقیق تجهیزات آزمایش، روشها، ذرات تست، روش جمعآوری دادهها و نحوه ارائه دادهها را شرح میدهد. این استاندارد متمرکز بر عملکرد فیلتر در برابر سایز ذراتی است که به طور دشوارتر عبور میکنند یا بیشترین نفوذ را دارند (MPPS). MPPS با استفاده از آزمایشی بر روی یک نمونه تخت از مدیای فیلتر تعیین میشود و سپس اندازهگیریها در MPPS با استفاده از یک المنت فیلتر مونتاژ شده (که شامل چینها میشود) انجام میگیرد.

یک فیلتر ULPA بهطور کلی بهعنوان یک فیلتر با کارایی بالاتر از ۹۹.۹۹۹% برای ذرات در اندازههای معمولاً بین ۰.۱ تا ۰.۲ میکرومتر تعریف میشود. فیلترهای HEPAوULPA معمولاً از قابهای پانلی تشکیل شدهاند که در داخل آنها یک توده از مدیاهای فیلتر با چینهای عمیق قرار دارد تا بیشترین مساحت ممکن از مدیای فیلتر را در مسیر جریان هوا در اختیار قرار دهند. این پانلها در جلو و پشت خود با نوعی پوشش نگهدارنده پوشیده شدهاند که بهطور مؤثر کمترین مقاومت ممکن را در برابر جریان هوا ایجاد میکند. مدیای مورد استفاده در فیلترهای HEPA و ULPA معمولاً کاغذ میکروالیاف شیشهای یا الیاف پلیمری مصنوعی است که بهصورت spun-bonded یا melt-blown تولید میشوند (شکل ۵). این مواد به دلیل ویژگیهای خاص خود، قادرند تا ذرات بسیار ریز را با دقت بسیار بالا فیلتر کنند و هوای خروجی از فیلتر را با حداقل آلودگی به محیط انتقال دهند.

توربینها دستگاههای دواری هستند که برای تولید انرژی، چه مکانیکی و چه الکتریکی، طراحی شدهاند. توربین گازی در موتور جت یک هواپیما نمونهای از تولید انرژی مکانیکی است. توربین یک کمپرسور را میچرخاند که هوای ورودی را فشرده میکند. یک یا چند محفظه احتراق سوخت (گاز) را تزریق و مشتعل میکنند تا هوارا گرم کرده و منبسط کنند و نیروی رانش مورد نیاز برای حرکت هواپیما را فراهم کنند. در نیروگاههای بزرگ، توربین یک ژنراتور الکتریکی دوار را به حرکت در میآورد تا برق تولید کند و برای منطقهای که نیروگاه آن را تغذیه میکند، انرژی الکتریکی تأمین نماید. انواع مختلفی از توربینها وجود دارند که شامل توربینهای بخار، آبی، خورشیدی، بادی و گازی میشوند. پیچیدگیهای ماشین توربین گازی بهویژه برای سازندگان فیلتر و مواد فیلتر اهمیت زیادی دارد، زیرا نیازهای دقیقی برای تمیزی هوای ورودی وجود دارد. توربینهای گازی به طور کلی از سه بخش اصلی تشکیل شدهاند:

۱- کمپرسور، که هوا را به داخل موتور میکشد، آن را فشرده کرده و به محفظه احتراق میفرستد، جایی که هوا با سرعتی معادل صدها مایل در ساعت به آن وارد میشود.

۲- سیستم احتراق، که معمولاً از یک حلقه از نازلهای سوخت تشکیل شده است که جریان ثابتی از سوخت (مثلاً گاز طبیعی) را به داخل محفظه احتراق تزریق میکند تا با هوا مخلوط شده و در دمای بیش از ۲۰۰۰ درجه فارنهایت بسوزد. احتراقT گاز داغ و فشردهای تولید میکند که وارد توربین میشود و در آن گسترش مییابد.

۳- توربین، که مجموعهای پیچیده از تیغههای ثابت و چرخان با مقطع آیرودینامیکی است. هنگامی که هوای داغ و مشتعل از داخل توربین عبور میکند، تیغههای چرخان را به حرکت در میآورد. تیغههای چرخان دو وظیفه دارند: اولاً کمپرسور را به حرکت در میآورند تا هوای فشرده بیشتری به بخش احتراق کشیده شود و ثانیاً یک ژنراتور را میچرخانند تا برق تولید کنند.

یک سیستم توربین باید شامل سایر اجزا مانند بخش ورودی، سیستم تخلیه گاز خروجی، و پخشکننده تخلیه باشد. شکل ۶ دیاگرامی از سیستم ورودی هوا برای یک پیکربندی معمولی توربین – ژنراتور است. هوا به سیستم از طریق فیلتر خانه هوا وارد میشود. علاوه بر فیلتراسیون، سیستم ورودی هوا ممکن است شامل تدابیری برای کاهش نویز (سایلنسرها (silencers)) و خنکسازی نیز باشد. خنکسازی برای بسیاری از نصبها در مناطق خشک و گرم مانند خاورمیانه ضروری است. این خنکسازی هوا را متراکم میکند و هوای متراکم برای فرایند توربین کارآمدتر است. برای نصبهایی در مناطق سرد، ممکن است از ضد یخها برای جلوگیری از انجماد در زمستان استفاده شود.

مجموعههای روتور توربین بزرگ هستند و معمولاً بین ۱.۵ تا ۱.۸ متر طول دارند و با سرعت بسیار بالا (چند هزار دور در دقیقه) میچرخند. حتی کوچکترین ذرات گرد و غبار میتوانند با تماس مکرر باعث آسیب میکروسکوپی و فرسایش شوند. به همین دلیل، فیلتراسیون هوای ورودی بسیار مهم است. فیلتر خانهها میتوانند بسیار بزرگ باشند.

شکل ۷ انواع فیلترهایی را نشان میدهد که معمولاً در فیلتر خانهها استفاده میشوند. توجه داشته باشید که دو کارتریج نشان داده شده بهصورت پشت سر هم، بهطور سری استفاده میشوند. هر دو کارتریج فیلتر با مدیای چیندار هستند، یکی بهصورت مخروطی و دیگری بهصورت استوانهای شکل است. اینها کارتریجهای بزرگی هستند که هر کدام بیش از دو فوت طول دارند. در کنار هم، بیش از چهار فوت طول دارند. در یک سیستم معمولی، صدها عدد از این نوع کارتریجها نصب میشود.

ترکیب استوانهای/مخروطی تنها نوع فیلتر نصبشده در توربینهای گازی نیست. دو نوع اصلی خانه فیلتر وجود دارد: استاتیک و پالس جت. فیلتر خانههای استاتیک معمولاً فیلترهای پنلی هستند که اغلب فیلترهای پاکتی در ماژولهای فیلتر نصب شدهاند. دو مرحله فیلتر وجود دارد: پیشفیلتر و فیلتر نهایی.

مواد فیلتر برای فیلتراسیون توربین گازی به عوامل متعددی از جمله موقعیت جغرافیایی، محیط، کارایی فیلتراسیون مورد نظر، افت فشار و ویژگیهای مکانیکی بستگی دارد. انواع مواد فیلتر شامل سلولز، ترکیبات سلولز و پلیاستر، میکروفایبرگلاس، ترکیبات میکروفایبرگلاس و الیاف مصنوعی و ساختارهای مرکب حاوی لایههای ملت بلون یا الکتروریسی شده شده هستند. همچنین، مدیاهای ضخیم از فایبرگلاس یا مصنوعی برای کاربردهای پیشفیلتر موجود است. این مواد میتوانند بهعنوان پوشش پیشفیلتر اطراف فیلترهای نهایی استفاده شوند. بهعنوان مثال، ترکیب فیلترهای کارتریج مخروطی/استوانهای که در بالا توضیح داده شد، میتواند با یک مدیای ضخیم پیشفیلتر پوشش داده شود.

نه تنها ویژگیهای فیلتراسیون باید در نظر گرفته شود، بلکه باید بررسی شود که مدیای فیلتر کجا و چگونه استفاده خواهد شد؛ آیا برای سیستمهای فیلتراسیون پالس جت یا استاتیک استفاده میشود، نوع محیط شیمیایی که در آن قرار میگیرد، و نوع آب و هوا که در آن قرار خواهد گرفت. این عوامل در انتخاب مدیای فیلتر مهم هستند. برای مثال، اگر مدیای فیلتر در یک تاسیسات دریایی دورافتاده استفاده شود، باید بتواند در برابر آب نمک و رطوبت مقاومت کند. در آب و هوای استوایی نیز باید در برابر رطوبت شدید مقاوم باشد.

دستگاههای تنفسی نوعی از ماسکهای صورت هستند (که اغلب به عنوان ماسک صورت نیز شناخته میشوند) که برای ارائه حفاظت تنفسی در برابر محیطهای خطرناک طراحی شدهاند. این دستگاهها شامل قطعهای برای پوشش بینی، دهان و اغلب چشمها میباشند. دستگاههای تنفسی میتوانند از فیلترهای پارچهای ساده که بینی و دهان را پوشش داده و حفاظت در برابر گرد و غبار و گرده در خانه و محل کار فراهم میکنند تا دستگاههای پیچیدهای که حفاظت در برابر گرد و غبارهای بسیار خطرناک (مانند آزبست)، میکروبها، دودها و بخارات شیمیایی را فراهم میآورند، متغیر باشند.

دو نوع دستگاه تنفسی وجود دارد: دستگاههای تنفسی تصفیهکننده هوا (air purifying respirators) (APRs) و دستگاههای تنفسی تأمینکننده هوا. نوع دوم، یا دارای منبع هوای خودکفا هستند یا از یک منبع هوای خارجی تأمین میشوند.

دستگاههای تنفسی APR سه جزء اصلی دارند :یک ماسک صورت، فیلتر یا فیلتر کارتریجی برای حذف گرد و غبار، ذرات کوچکتر و مهها و فیلتر کارتریجی برای حذف گازها و بخارات شیمیایی.

مدیاهای میکروفایبرگلاس از نوع ULPA و HEPA به خوبی با نیازهای عملکردی مورد بحث در بالا سازگار هستند. مدیاهای مرکب که شامل یک لایه ملت بلون، یک لایه الکتروریسی شده نانوالیاف یا یک لایه فیلتر غشایی هستند نیز در کاربردهایی که مسئله قابلیت اشتعال مهم نیست، مفید واقع میشوند.

کربن فعال متداولترین جاذب برای حذف ترکیبات شیمیایی خطرناک و بخارات از هوا است. معمولاً قوطیهای حاوی بستری از دانههای کربن فعال هستند. در برخی کاربردها، کربن فعال با لایههای بیبافت ترکیب شده تا یک ساختار مرکب ایجاد کند. اشکال دیگر بیبافتها که حاوی کربن فعال هستند نیز مورد استفاده قرار میگیرند، مانند وبهای لایهگذاری مرطوب شده که با ذرات کربن اشباع شدهاند و وبهایی که با ذرات کربن فعال پوشش داده شدهاند.

برای کاربردهای شیمیایی شدید، ممکن است کربن فعال با نمکهای فلزی مس، نقره، روی و مولیبدن و همچنین با تریاتیلندیآمین برای بهبود خواص شیمیایی جذب، ترکیب شود. نام این نوع کربن فعال اصلاحشده است.

هدف اصلی ماسکهای جراحی و پزشکی، محافظت از فرد استفادهکننده در برابر میکروارگانیسمهای کلوئیدی و پاشیدن خون که در مراقبت از بیماران و اعمال جراحی رخ میدهد، است ماسکهای صورت که توسط پرسنل اتاق عمل پوشیده میشوند، تأثیر کمی در کاهش سطح باکتریها در اتاقهای عمل و محافظت از بیماران دارند. اصل اساسی در نظر گرفتن ماسکهای جراحی، محافظت از تیم جراحی در برابر تماسهای آلوده است. این آلودگیها میتوانند به شکل خون، مایعات بدن و ترشحات باشند. اغلب به همراه ماسک صورت از یک شیلد (shield) نیز برای محافظت از چشمها استفاده میشود. پنج ویژگی عملکردی خاص برای ماسکهای صورت شناسایی شده است: کارایی فیلتراسیون باکتریایی (Bacterial Filtration Efficiency – BFE)، فیلتراسیون ذرات زیرمیکرونی، افت فشار (نشانهای از راحتی تنفس)، مقاومت در برابر نفوذ مایعات و مقاومت در برابر اشتعالپذیری.

ماسکهای جراحی، تجهیزات پزشکی هستند که طبق تعریف سازمان غذا و داروی ایالات متحده (FDA) طبقهبندی میشوند و بنابراین تحت نظارت این سازمان قرار دارند. سازمانهای دیگری در ایالات متحده که به استانداردها و دستورالعملهای ماسکهای پزشکی اهمیت میدهند، شامل مرکز کنترل و پیشگیری بیماریها (CDC) ، مؤسسه ملی استانداردهای آمریکا (ANSI) و انجمن پرستاران اتاق عمل (AORN) هستند.

ASTM International نیز استانداردهایی برای فیلتراسیون ماسکهای جراحی تعیین کرده است، از جمله:

مدیای ماسکهای جراحی معمولاً از سه لایه تشکیل شدهاند. این مدیای سهلایه شامل یک لایه ملت بلون است که بین دو لایه اسپانباند قرار گرفته است. لایه ملت بلون به عنوان فیلتر عمل میکند که از ورود و خروج میکروبها جلوگیری میکند. بیشتر ماسکهای جراحی دارای چینها یا تاهایی هستند که به کاربر اجازه میدهند ماسک را باز کرده و ناحیه بینی و زیر چانه را به طور کامل بپوشاند.

ماسکهای گاز، که به عنوان “دستگاههای تنفسی تصفیهکننده هوا ” (APRs) نیز شناخته میشوند، طبق مقررات به عنوان دستگاههایی تعریف میشوند که برای استفاده در محیطهایی طراحی شدهاند که فوراً برای زندگی یا سلامتی خطرناک نیستند یا تنها برای فرار از محیطهای خطرناک با اکسیژن کافی برای حمایت از زندگی مورد استفاده قرار میگیرند. انواع ماسکهای گاز عبارتند از:

ماسک گاز برای محافظت از صورت و ریهها در برابر گازها و دودهای مضر، عوامل شیمیایی و زیستی مانند موارد جنگی، حملات تروریستی یا محیطهای صنعتی خاص طراحی شده است. این ماسک شامل یک محفظه یا کارتریج است که حاوی کربن فعال و/یا مواد شیمیایی برای حذف گازها و بخارات خطرناک است. همچنین ممکن است یک فیلتر ذرات به محفظه متصل باشد. ماسکهای گاز بر اساس نوع گازها یا بخاراتی که در برابر آنها محافظت میکنند نیز دستهبندی میشوند.

جاروبرقیها اغلب به دو دسته کیسهدار (bagged) و بدون کیسه (bagless) طبقهبندی میشوند.

فیلترهای متداول جاروبرقی، از کیسههای فیلتری تشکیل شدهاند که از کاغذ فیلتر پردازش شده با رزین ساخته میشوند. کاغذ فیلتر کیسهها باید از استحکام کافی برخوردار باشد تا در حین استفاده دچار پارگی نشود. برای آزمون این ویژگی، اغلب از آزمون انفجار مولن (Mullen burst test) استفاده میشود. این کاغذ باید قابلیت پردازش در تجهیزات تولید کیسه را داشته باشد. مقدار رطوبت یا مواد فرار در کاغذ، ویژگی مهمی است که بر قابلیت پردازش آن تأثیر میگذارد. مواد اولیه کیسهها غالباً از الیاف سلولزی با کیفیت بالا تشکیل شده است. در مواردی که به استحکام بیشتر نیاز باشد، از الیاف گیاهی بلند مانند کنف استفاده میشود. گاهی اوقات، کاغذ فیلتر به صورت چینخورده (creped) تهیه میشود تا سطح بیشتری برای فیلتراسیون فراهم کند.

تحولات جدید در این زمینه شامل مدیاهای الیافی بسیار ریز مصنوعی، الکترتها و مدیاهای مرکب هستند. یکی از مدیاهای مرکب محبوب امروزی، کاغذ فیلتر پاکتی است که با لایهای از ماده ملت بلون یا نانوالیاف الکتروریسی شده پوشش داده شده است. در اکثر موارد، کیسههای فیلتر پس از پر شدن، یکبارمصرف هستند، برخی از طراحیها امکان خالی کردن و استفاده مجدد از کیسه را فراهم میکنند و در برخی موارد، کیسهها قابل شستشو هستند.

در جاروبرقیهای بدون کیسه، به جای کیسه، از المنتهای فیلتری استفاده میشود که گرد و غبار را در یک هوزینگ جمع میکند. این محفظهها قابل تخلیه و استفاده مجدد هستند، اما فیلترها ممکن است نیاز به برس کشیدن، شستشو و خشک کردن یا حتی تعویض کامل داشته باشند.

در بسیاری از کاربردها، کیسه یا المنت فیلتر ممکن است مقداری گرد و غبار نشت دهد که میتواند به موتور جاروبرقی آسیب بزند یا به محیط اطراف نشت کرده و برای افرادی که مشکلات آلرژیک دارند، مزاحمت ایجاد کند. بسیاری از جاروبرقیهای مدرن مجهز به فیلترهای نهایی (post-filters) هستند که اغلب از نوع HEPA هستند تا آثار باقیمانده گرد و غبار را به دام بیندازند.

سیستمهای جاروبرقی مرکزی و تجاری از فیلترهای پیشرفتهتری استفاده میکنند. این فیلترها از مدیاهای الکترواستاتیک و و از ترکیبی از الیاف پلیاستر، پلیپروپیلن و پلیاکریلونیتریل تشکیل شدهاند.

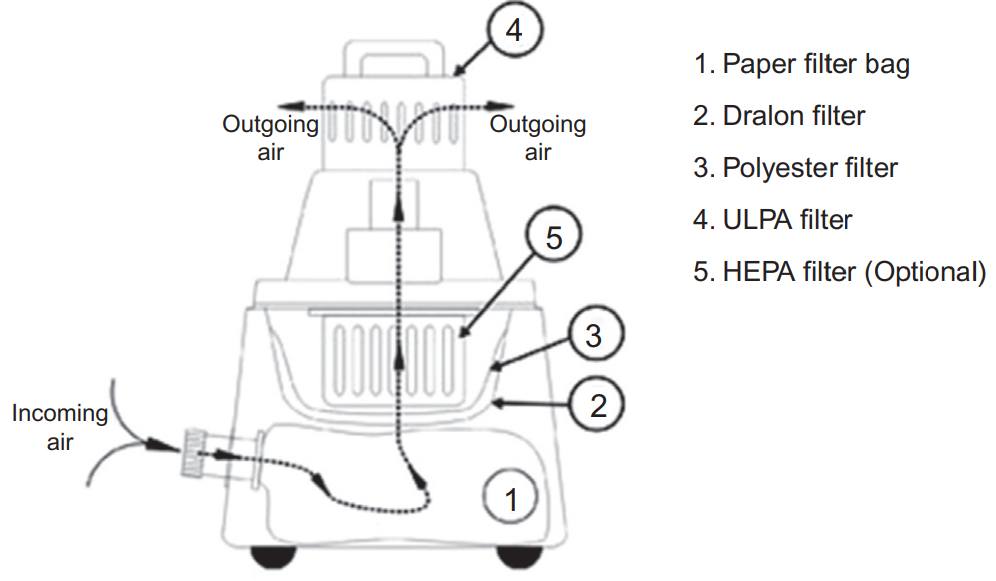

شکل ۸ یک سیستم HEPA-ULPA را نشان میدهد. این طراحی خاص شامل پنج مرحله فیلتراسیون است که نشاندهنده ترکیبی از فیلترهای ULPA، HEPA و انواع دیگر است. این سیستم ۵ مرحلهای به طور مؤثر آلایندهها را به دام میاندازد. پیکربندیهای دیگر نیز بسته به سیستم جاروبرقی وجود دارند.

فیلتراسیون هوا نقش حیاتی در بهبود کیفیت هوا و کاهش اثرات مخرب آلایندهها بر سلامت انسان، محیطزیست و عملکرد تجهیزات صنعتی دارد. این مطالعه نشان میدهد که استفاده از مدیاهای پیشرفته نظیر فیلترهای HEPA و ULPA ، مدیاهای الکترونیکی، ترکیبی و جذبکننده، امکان حذف ذرات معلق، بخارات شیمیایی، و ترکیبات آلی فرار را با دقت و کارایی بالا فراهم میکند. همچنین، کاربرد سیستمهای چندمرحلهای در جاروبرقیها، تهویه مطبوع، و ورودی توربینهای گازی، بهرهوری این فناوریها را در سناریوهای صنعتی و مسکونی افزایش داده است. اهمیت مدیاهای مقاوم به شرایط محیطی سخت و آلایندههای ساینده در محیطهای صنعتی نیز برجسته شده است. با توجه به نیاز روزافزون به هوای پاک در محیطهای شهری و صنعتی و الزامات پیشرفته برای کنترل آلایندهها در صنایع حساس، توسعه فناوریهای نوین فیلتراسیون و بهکارگیری مدیاهای نوآورانه، گامی اساسی در جهت بهبود پایداری زیستمحیطی، حفاظت از سلامت عمومی و ارتقای کیفیت تولیدات صنعتی است. این نتایج ضرورت تحقیق و توسعه بیشتر در زمینه مواد و فناوریهای فیلتراسیون را برای پاسخگویی به چالشهای آینده تأکید میکند.

[۱] Hutten, Irwin M. Handbook of nonwoven filter media. Elsevier, 2007.

[۲] Sutherland, Kenneth S., and George Chase. Filters and filtration handbook. Elsevier, 2011.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست