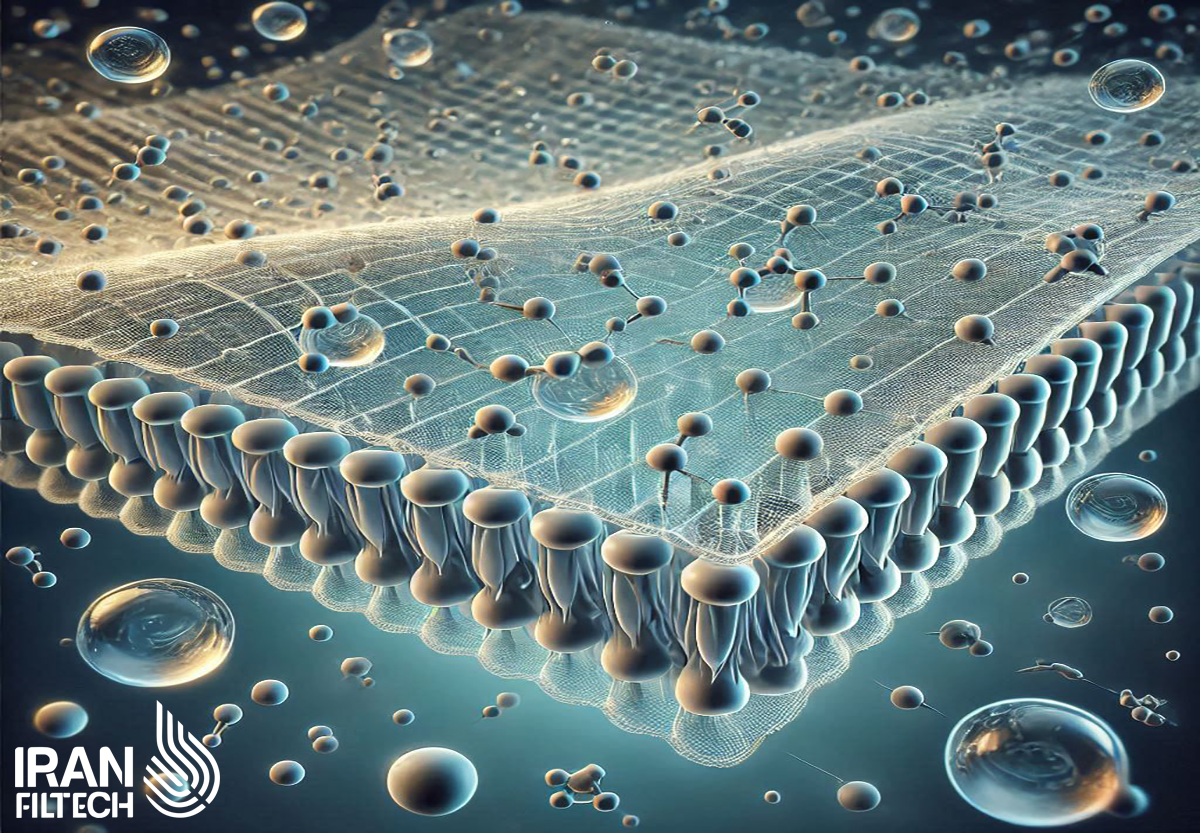

فناوری فیلتراسیون غشایی، فناوری جداسازی جدیدی را معرفی میکند که با مدیاهای فیلتر معمولی قابل دستیابی نیست. غشاها که به انواع میکروفیلتراسیون، اولترافیلتراسیون، نانوفیلتراسیون و اسمز معکوس دستهبندی میشوند، در کاربردهای صنعتی متنوعی از جمله پتروشیمی، تصفیه آب، داروسازی و فرآوری مواد غذایی نقش کلیدی دارند. این غشاها که از مواد سلولزی، پلیمری یا سرامیکی ساخته میشوند، امکان جداسازی در مقیاسهای مولکولی و یونی را فراهم میکنند. ساختارهای متقارن و نامتقارن آنها بهینهسازی عملکرد فیلتراسیون را ممکن ساخته است. سیستمهای فیلتراسیون جریان متقاطع عمر عملیاتی غشاها را با کاهش آلودگی افزایش داده و عملکرد آنها را بهبود بخشیدهاند. فرایندهای پیشرفتهای نظیر اسمز معکوس و نانوفیلتراسیون، جداسازیهای تحت فشار بالا را ممکن میسازند، در حالی که اولترافیلتراسیون و میکروفیلتراسیون جداسازی ذرات کلوئیدی و باکتریها را با دقت بالا انجام میدهند. ادغام این فناوریها، نقش حیاتی آنها را در دستیابی به جداسازیهای دقیق در صنایع مختلف نشان میدهد.

در حوزه فناوری فیلتراسیون و جداسازی، غشاها به یکی از مهمترین اجزا تبدیل شدهاند. تقریباً غیرممکن است که بتوان مدیاهای غشایی را از فرایندها و تجهیزاتی که در آنها از غشاها استفاده میشود، جدا کرد. از نظر جداسازی، غشاها به عنوان ورقههای نازک، انعطافپذیر و نیمهتراوای ساختهشده از مواد مختلف تعریف میشود که هدف آنها جداسازی گونهها در مقیاسهای مولکولی و گونههای شیمیایی یونی است. اولین کاربرد مهم آنها در تصفیه و نمکزدایی آب از طریق فرایند اسمز معکوس بود، فرایندی که بر اساس مکانیزم انتشار عمل میکند و از نرخهای متفاوت انتشار مولکولهای آب و گونههای یونی از طریق ماده غشایی تحت فشار بالای انتقال غشایی استفاده میکند.

غشاها میتوانند از مواد مختلفی ساخته شوند که دارای منافذی در مقیاس مولکولی هستند و نرخهای مختلف انتشار مورد نیاز برای جداسازی را ایجاد میکنند. غشاهای تجاری فعلی از مواد معدنی جامد و غیرقابل انعطاف، به ویژه سرامیکها، و انواع مختلفی از مواد پلیمری نیز ساخته میشوند. دهانههای کوچک منافذ غشاها همچنین آنها را برای جداسازی سیال – ذره بسیار کارآمد میسازد، هرچند هزینه عملیاتی بالایی برای تولید فشار انتقال غشایی دارند. کاربردهای غشا از جداسازی مولکولی تا اولترافیلتراسیون و میکروفیلتراسیون گسترده است. تمایل به کاهش هزینههای عملیاتی غشا منجر به توسعه حوزه فیلتراسیون غشایی جریان متقاطع شد که اکنون فراتر از منشاء اسمز معکوس نیز گسترش یافته است.

پتروشیمی، فرآوری مواد غذایی و نوشیدنی، داروسازی، الکترونیک، زیستفناوری و بهویژه تصفیه آب عمده مصرف کنندگان فرایندهای غشایی هستند.

امروزه، اصطلاح “غشا” میتواند به مواد متخلخل یا غیرمتخلخل، پلیمری یا معدنی اشاره داشته باشد. این غشاها میتوانند برای طیف گستردهای از جداسازیها، از جمله جداسازی جامدات از مایعات، مایعات از مایعات و گازها از گازها مورد استفاده قرار گیرند. اما بهویژه در فیلتراسیون ذرات با اندازه میکرومتر و زیر میکرومتر از مایعات و گازها است که غشاها ارزش خود را در صنعت فیلتراسیون ثابت کردهاند.

بهطور کلی، سه نوع اصلی از مواد غشایی وجود دارد:

اگرچه برخی از مدیاهای فیلتر غشایی مانند سایر اشکال مدیای فیلتر بیبافت از یک منبع الیاف یا تولید الیاف ساخته نشدهاند، اما برخی از آنها ظاهری مشابه با ساختار الیافی دارند. این امر در تصاویر SEM شکل ۱ مشهود است.

برای اینکه غشاها در فرایندهای فیلتراسیون و جداسازی مرتبط مؤثر باشند، باید مقاوم به مواد شیمیایی باشند، از نظر مکانیکی و حرارتی پایدار باشند، دارای نفوذپذیری بالا برای ذرات، یونها یا مولکولها (با توجه به نیاز) باشند، بسیار انتخابپذیر باشند، در طول دورههای طولانی عملکرد پایدار باقی بمانند و به اندازه کافی قوی باشند تا بتوانند فشارهای بالای انتقال غشایی که در برخی فرایندهای غشایی لازم است را تحمل کنند.

زمانی که جداسازی ذرات از طریق یک غشا مدنظر است، اندازه روزنهای که ذره از طریق آن حرکت میکند یا توسط آن نگهداشته میشود، به یکی از ویژگیهای مهم تبدیل میشود. غشایی که دارای منافذی با قطر در محدوده ۰.۰۰۵ تا ۱ میکرومتر باشد، به نام غشای متخلخل شناخته میشود. غشایی که منافذ آن کوچکتر از این محدوده، مثلاً در محدوده ۰.۰۰۱ تا ۰.۰۰۵ میکرومتر (۱ تا ۵ نانومتر) باشد، به نام غشای میکروتخلخل شناخته میشود.

روزنههایی که کوچکتر از ۱ نانومتر هستند، که از اکثر گونههای مولکولی کوچکترند، بهعنوان منافذ در نظر گرفته نمیشوند بلکه بهعنوان فضاهایی که بین مولکولها (یا ساختارهای بلوری) باز میشوند، شناخته میشوند. این روزنهها آنقدر کوچک هستند که اندازه آنها در همان محدوده اندازه مولکولهای کوچک قرار دارد. مانعهای هندسی برای ورود ذرات به این روزنهها و عبور از آنها، جریانهای همرفتی را که در مکانیک سیالات فشاری رایج است، منتفی میکند و بهجای آن، حرکت تصادفی ناشی از انتشار بهدلیل برخوردهای مولکولی برای هدایت جریان ذرات از طریق این روزنهها غالب میشود. غشاهایی که دارای اینگونه روزنههای بسیار کوچک هستند، به نام غشاهای غیرمتخلخل یا نیمهتراوا شناخته میشوند.

غشایی که دارای ساختار شیمیایی و فیزیکی یکسان در تمام ضخامت خود در جهت جریان گونههای جداسازی است، به نام غشای متقارن یا ایزوتروپیک (isotropic) (شکل (a) 2) شناخته میشود. اگر غشا در جهت ضخامت خود ساختار شیمیایی و فیزیکی متفاوتی داشته باشد، به نام غشای غشای نامتقارن یا آنیزوتروپیک (anisotropic) (شکل (b) 2) نامیده میشود. رایجترین نوع غشای نامتقارن دارای یک لایه بسیار نازک از ماده بسیار انتخابی (معمولاً دارای روزنههای بسیار کوچک و نفوذپذیری کم) است که بر روی یک زیرلایه بسیار ضخیمتر (با منافذ بزرگتر و نفوذپذیری بیشتر) قرار دارد. این نوع غشا ممکن است از همان ماده ساخته شده و بهطور یکپارچه با لایه فعال نازک تولید شود. ترکیب مدیاهای فیلتراسیون به طور معمول در فرایندهای صنعتی و فیلتراسیون دقیق استفاده میشود، مثلاً یک غشا ممکن است روی یک پارچه بیبافت لمینت (laminate) شود.

یکی از ویژگیهای کلیدی غشا، سهولت آلودگی سطح آن با مواد بسیار ریز و لزج است. سیستمهای غشایی معمولاً با دقت بسیار زیادی طراحی میشوند تا آلودگی را تا حد امکان کاهش دهند. سطح واقعی غشا را میتوان برای کاهش تمایل به آلودگی، اصلاح شیمیایی کرد.

توسعه فیلتراسیون جریان متقاطع که از فرایند غشای اسمز معکوس نشأت گرفته است، برای به حداقل رساندن تشکیل کیک روی سطح غشا، کاهش آلودگی و افزایش عمر غشا، ایجاد شد. در عملیات جریان متقاطع، جریان ورودی به جای عمود بر سطح غشا، مماس با آن است (شکل ۳) . تقریباً تمام فرایندهای غشایی اکنون در حالت جریان متقاطع و نه در حالت جریان عمود کار میکنند. عمل شستشوی بیشتر سطح با حرکت نسبی محیط غشا نسبت به جریان مایع، با چرخش نزدیک با یک استاتور یا لرزش حاصل می شود.

غشاها به روشهای مختلفی، بر اساس نحوه استفاده از آنها، با فرمتهای اساسی مانند ورقهای تخت، لولههای با قطرهای بسیار متفاوت و بلوکهای جامد ساخته میشوند که غشا بعداً روی سطوح آنها رسوب میکند. فرایندهای مختلف تولید را میتوان به طور کلی به شرح زیر خلاصه کرد:

یک قطعه از ماده غشایی که قرار است بهعنوان مدیای فیلتر استفاده شود، باید بهطور امن در جایی نگهداری شده و درون یک محفظه آببند شود تا هیچگونه نشت مایع از یک طرف غشا به طرف دیگر تحت فشار بالای انتقال غشایی وجود نداشته باشد. اکثر مدیاهای غشایی در قالبهایی بهنام ماژولهای غشایی استفاده میشوند که بهراحتی میتوانند در هوزینگ قرار داده شده و برای تعویض یا تمیزکاری دوباره از آن خارج شوند. ماژولهای غشایی دارای طراحیهای بسیار مختلفی هستند و شامل موارد زیر میشوند:

اولین غشاها از یک ماده واحد چه بهصورت متقارن و چه بهصورت غیرمتقارن ساخته میشدند. امروزه، غشاها بهصورت ساختار مرکب توسعه یافتهاند، بهطوری که پایه غشا از مادهای ساخته میشود که استحکام را تأمین میکند، در حالی که سطح آن یک لایه نازک از مادهای دیگر است که کیفیت بالای فیلتراسیون را به کل ساختار میبخشد. این دو (یا حتی بیشتر) لایه متفاوت ممکن است با استفاده از لایهگذاری یا پوشش دادن لایه ریزتر بر روی زیرلایه درشتتر ترکیب شوند. ساختارهای بیبافت معمولا بهعنوان لایه پشتیبان برای غشاها مورد استفاده قرار میگیرند.

تمام قالبهای مختلف غشا که در بالا توصیف شد، میتوانند از مواد پلیمری ساخته شوند، اما قالبهای مختلف با مدیاهای معدنی، بهویژه مواد سرامیکی نیز در دسترس است. روش استاندارد برای تولید یک غشای سرامیکی به این صورت است که ساختار پایه از ذرات سرامیکی متخلخل و نسبتاً درشت با کانالهای جریان مناسب در این ساختار تهیه میشود و سپس لایهای نازک از ذرات ریز برای ایجاد غشا روی سطح جداکننده رسوب داده میشود. این لایه نازک به سطح جداکننده سینترد میشود. یک قالب معمولی که به این روش ساخته میشود، بلوک منولیتیک (monolithic block) است که در شکل ۵ نشان داده شده است. حفرههای استوانهای که در بلوک ایجاد میشود، سطح جداسازی را تشکیل میدهد که غشا بر روی آن ساخته میشود و بلوک درون یک محفظه استوانهای نگهداری میشود. سایر غشاهای سرامیکی شامل لولهها و ورقهایی است که از الیاف سرامیکی ساخته شدهاند و میتوانند به اندازه کافی انعطافپذیر باشند تا چیندار شوند.

غشاهای فلزی معمولاً بر روی زیرلایهای از توری فلزی بافتهشده شکل میگیرند که غشا روی آن قرار میگیرد، چه بهصورت لایهای سینترد شده از پودر فلز ریز یا بهصورت اکسید فلز (که از این نظر بهطور فنی یک غشای سرامیکی محسوب میشود). در صنعت از غشاهای ساختهشده از فولاد ضد زنگ و آلومینیوم استفاده میشود. اندازههای منافذ این غشاها میتواند از ۲ تا ۱۰۰ میکرومتر متغیر باشد.

فرایند جداسازی با غشا از دهه ۱۹۶۰ بهعنوان یک روش جایگزین برای تقطیر بهمنظور شیرینسازی آبهای شور (مانند آب دریا) آغاز شد. این فرایند اسمز معکوس نامیده میشود، زیرا با اعمال فشاری بالاتر از فشار اسمزی طبیعی بین دو محلول (مثلاً آب دریا و آب شیرین شده) عمل میکند.

فرایندهای مختلفی که امروزه از غشاها در آنها استفاده میشود، با اسمز معکوس شروع شدند. اسمز معکوس یک فرایند انتشار است که در آن مولکولهای آب از طریق غشای غیرمتخلخل عبور میکنند و یونها و سایر ناخالصیها را پشت سر میگذارند. این فرایند فشار بالایی نیاز دارد، حدود ۳۰ تا ۶۰ بار.

در سالهای اخیر، غشاهای اسمز معکوس با افزایش اندازه منافذ بهگونهای توسعه یافتهاند که محدوده جداسازی بهوسیله انتشار را گسترش دهند (شکل ۵) و اجازه عبور برخی مواد یونی و مولکولی را بدهند. این فرایند نانوفیلتراسیون نامیده میشود و به فشارهای غشایی کمتری (۲۰ تا ۴۰ بار) نیاز دارد.

اسمز معکوس فرایند اصلی برای تولید آب آشامیدنی از آب شور است، بهویژه در مواقعی که انرژی ارزان و در دسترس باشد. اسمز معکوس و نانوفیلتراسیون فرایندهای مبتنی بر انتشار هستند که برای جداسازی حلالها (معمولاً آب) و برخی یونها از یک محلول استفاده میشوند. اندازه ذراتی که در این فرایند جداسازی میشوند کمتر از ۵ نانومتر است و گاهی اوقات به این فرایند هایپرفیلتراسیون نیز گفته میشود.

سیستمهای جداسازی مایع دیگر که از غشاهای هایپرفیلتراسیون استفاده میکنند شامل دیالیز و الکترودیالیز هستند که نیروی محرک آن اختلاف غلظت بین دو طرف غشا است. استفاده اصلی از دیالیز در پردازش خون، به عنوان جایگزین یا تقویت کننده کلیه است، اما هر دو فرایند نیز در صنعت، به ویژه الکترودیالیز در نمکزدایی استفاده میشوند.

علاوه بر این، غشاهای هایپرفیلتراسیون در جداسازی گاز یا بخار یافت میشوند. پراواپوراسیون (Pervaporation) برای جداسازی یک جزء بخار از یک مخلوط مایع، با انتشار بخار انتخاب شده از طریق غشا به فشار پایینتر در سمت پایین دست استفاده میشود. این برای دستیابی به جداسازیهای دشوار دیگر، مانند جداسازی یک مخلوط آزئوتروپ، به ویژه مفید است. غشاهای جداسازی گاز که آنها نیز با انتشار کار میکنند، به یک ابزار پردازش اصلی تبدیل میشوند. بخش قابل توجهی از کارخانههای جداسازی هوا (به اکسیژن و نیتروژن) اکنون جداسازی را با غشاها انجام میدهند، همانطور که کارخانههای بازیابی هیدروژن و هلیوم از گازهای خارج شده از پالایشگاه نفت انجام میدهند.

غشاهای هایپرفیلتراسیون که به طور خلاصه در اینجا توضیح داده شد، در اصل میتوانند با هر مادهای (سلولزی، پلیمر مصنوعی یا معدنی) یا در هر فرمتی (الیاف توخالی، spiral wound و غیره) پیادهسازی شوند. فرایند طراحی سیستم مناسبترین ماده و فرمت را با توجه به پارامترهای عملیاتی فرایند انتخاب میکند.

فرایندهای غشایی هایپرفیلتراسیون با کانالهای جریان بسیار کوچک در داخل و از طریق ماژولها مشخص میشوند. این ویژگی به این معناست که برای اطمینان از طولانیترین عمر ممکن برای مرحله نهایی جداسازی، باید پیشفیلترهای مناسبی به کار گرفته شوند. به عنوان مثال، معمولاً میتوان دید که یک واحد اولترافیلتراسیون (که خود دارای میکروفیلترهای ورودی است) به عنوان پیشفیلتر برای یک واحد شیرینسازی آب به روش اسمز معکوس استفاده میشود، همانطور که در شکل ۶ نشان داده شده است.

فیلتراسیون واقعی با اندازههای کوچکتر ذرات از طریق اولترافیلتراسیون محقق میشود، که برای جداسازی جامدات کلوئیدی استفاده میشود. غشاهای اولترافیلتراسیون میکرومتخلخل هستند و محدوده جداسازی آنها از حدود ۰.۰۰۵ میکرومتر تا حدود ۰.۱ میکرومتر (۵ تا ۱۰۰ نانومتر) است که تقریباً محدوده اندازه ذرات ویروسی است، به گونهای که اولترافیلتراسیون به سرعت در حال تبدیل شدن به آخرین مرحله تصفیه آب است. این فرایند در اختلاف فشار ۵ تا ۱۰ بار کار میکند، که هنوز هم بسیار کمتر از اسمز معکوس و نانوفیلتراسیون است. اولترافیلتراسیون همچنین برای جداسازی مولکولهای آلی بزرگ استفاده میشود و قابلیتهای آن با پتانسیل قطع وزن مولکولی، که در دالتون (یا kD برای مولکولهای بزرگتر) بیان میشود، اندازهگیری میشود.

غشاها با ورود میکروفیلتراسیون به عرصه فیلتراسیون وارد شدند که در فشارهای چند برابر فشار محیط کار میکند. غشاهای میکروفیلتراسیون دارای بزرگترین قطر منافذ در میان انواع مختلف غشاها هستند. این غشاها برای جداسازی ذراتی با قطر حدود ۰.۰۳ تا ۱۰ میکرومتر به کار میروند (اگرچه از میکروفیلتراسیون با استفاده از مواد غیراز غشاها میتوان برای جداسازی ذراتی به بزرگی ۱۰۰ میکرومتر نیز استفاده کرد). فشارهای انتقال غشایی برای میکروفیلتراسیون در محدوده ۱ تا ۵ بار است، که بسیار کمتر از فشارهای مورد نیاز در غشاهای غیرمتخلخل کنترلشده با انتشار است. غشاهای میکروفیلتراسیون به طور فزایندهای برای جداسازی ذرات بسیار ریز، بهویژه در استریلیزاسیون با حذف باکتریها استفاده میشوند. این غشاها در طیف گستردهای از کاربردها از جمله بهعنوان پیشفیلتر برای سیستمهای اولترافیلتراسیون استفاده میشوند.

کاهش افت فشار در فرایندهای اولترافیلتراسیون و بهویژه میکروفیلتراسیون، جداسازیها را با نیازهای انرژی بسیار کمتری ممکن میسازد. همانطور که از غشاهای میکروفیلتراسیون به عنوان پیش فیلتر برای اولترافیلتراسیون استفاده میشود، از غشاهای اولترافیلتراسیون نیز به عنوان پیش فیلتر برای اسمز معکوس استفاده میشود.

فناوری فیلتراسیون غشایی بهعنوان یکی از ابزارهای کلیدی جداسازی، تحولات چشمگیری را در صنایع مختلف ایجاد کرده است. با بهرهگیری از انواع غشاهای پیشرفته، از جمله میکروفیلتراسیون، اولترافیلتراسیون، نانوفیلتراسیون و اسمز معکوس، امکان دستیابی به جداسازیهای دقیق و اقتصادی فراهم شده است. طراحیهای نوین، مانند سیستمهای جریان متقاطع و ساختارهای ترکیبی غشاها، به کاهش هزینههای عملیاتی و افزایش عمر مفید این سیستمها کمک کردهاند. بهطورکلی، گسترش استفاده از غشاها در کاربردهای متنوعی نظیر تصفیه آب، جداسازی مولکولی و حذف ذرات کلوئیدی، تأثیر بسزایی در افزایش بهرهوری و کاهش مصرف انرژی داشته است. در آینده، بهینهسازی بیشتر مواد و ساختارهای غشایی میتواند دامنه کاربردهای این فناوری را گسترش داده و پاسخگوی نیازهای پیچیدهتر صنعتی باشد.

[۱] Sutherland, Kenneth S., and George Chase. Filters and filtration handbook. Elsevier, 2011.

[۲] Hutten, Irwin M. Handbook of nonwoven filter media. Elsevier, 2007.

نویسنده: امین فروزان

ذخیره پست

ذخیره پست