فیلترهای سینترد (Sintered Filters) فیلترهایی هستند که با استفاده از فرآیند سینترینگ یا پیوند حرارتی (Sintering) تولید میشوند. در این فرآیند، موادی از جمله پودرهای فلزی، الیاف فلزی، سرامیکی و یا پلیمری تحت حرارت و فشار قرار میگیرند و به یکدیگر متصل میشوند و یک ساختار جامد و همگن را تشکیل میدهند، این مواد عمدتا با قالبگیری یا پرس ایزواستاتیک به شکل لولهای در میآیند، بنابراین نیازی به هسته ندارند (مگر اینکه در فرآیند شکلدهی مورد نیاز باشد). این روش باعث میشود که المنت فیلترهای سینترد دارای مزایای بسیاری باشند، که از جمله میتوان به موارد زیر اشاره نمود:

مقاومت مکانیکی بالا: از آنجایی که فیلترهای سینترد دارای ساختار بااستحکام و دوام بالایی هستند عمدتا آنها برای استفاده در شرایط سخت مناسب هستند.

مقاومت شیمیایی بالا: معمولاً این مدل از فیلتر ها در صورتی که از جنس مناسبی ساخته شوند. در برابر مواد شیمیایی مختلف مقاوم هستند و در محیطهای خورنده کاربرد دارند. که میتوانند در مقابل ذرات خورنده و سایشی مانند کاتالیستها مقاومت داشته باشند.

قابلیت فیلتر کردن دقیق: ساختار متخلخل این فیلترها امکان جداسازی ذرات بسیار ریز را فراهم میکند، که برای تصفیه سیالات ضروری است.

قابلیت تمیزکاری و استفاده مجدد: بسیاری از فیلترهای سینترد قابلیت شستشو و استفاده مجدد را دارند، که هزینههای عملیاتی را کاهش میدهد.

المنتهای سینترد در صنایع مختلفی همچون نفت، گاز و پتروشیمی و…. کاربرد دارند. که بسته به شرایط عملیاتی، هزینهها و .. از جنسهای مختلفی ساخته میشوند.

این فیلترها عمدتا دارای کاربردهای وسیع و متعددی هستند. در صنایع مختلفی از این فیلترها به عنوان یک قطعه کاربردی استفاده میشود که در ادامه برخی از این موارد اشاره خواهد شد. در صنایع نفت و گاز و برق این گونه از فیلترها در فرایندهای مختلفی میتوانند مورد استفاده قرار گیرد. به عنوان مثال در فرایند کراکینگ کاتالیستی سیال (Fluid catalytic cracking (FCC)) این فیلترها به منظور بازیابی ذرات کاتالیستی از جریانها و تصفیه سیالاتی مانند slurry oil که یکی از محصولات جانبی خروجی واحد FCC است. همچنین این نوع فیلترها در صورتی که از آلیاژهایی مانند فولاد ضد زنگ ساخته شوند امکان استفاده از آنها در فرایندهای نمکزدایی به منظور جلوگیری از خوردگی در صنایع نفت و گاز و پتروشیمی وجود دارد. از جمله فرایندهای دیگر میتوان به استفاده در فرایندهای فیلتراسیون هوای فشرده، فیلتراسیون پلیمرها، همچنین در صنایع شیمیایی برای تصفیه و جداسازی اسیدها و حلالها اشاره نمود. در صنایع دیگری همچون صنایع خودرویی، دارویی، غذایی کاربردهایی گزارش شدهاند.

فیلترهای سینترد از مواد مختلفی تولید میشوند که هر کدام با توجه به نوع کاربرد و شرایط عملیاتی در صنایع انتخاب میشوند. از جمله موادی که به عنوان مدیا برای تولید فیلترهای سینترد استفاده شوند میتوان به مواد فلزی، سرامیکی، پلیمری و ترکیبی اشاره نمود. که این مواد به صورتهای مختلفی همچون به صورت پودری، الیافی و یا به صورت وایرمش تحت فرایند سینترینگ قرار میگیرند. در ادامه به معرفی انواع فیلترهای سینترد و مکانیسمها و عملکرد این فیلترها پرداخته شده است.

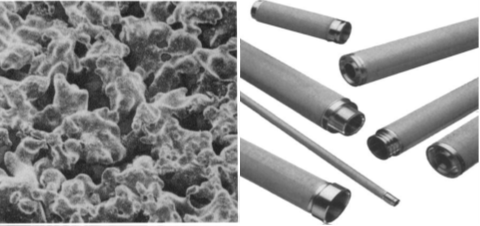

ماهیت و ساختار اصلی این المنتها از ذرات فلزی تشکیل شده است. البته با توجه به شکل فلز قبل از انجام فرایند سینتریگ ، چهار نوع اصلی مدیای فلزی موجود است که شامل پودرها، الیاف، مشهای بافته شده و کامپوزیتهایی که از ترکیبی از مدیاهای مختلف مانند پودر و مش یا دو یا چند لایه مش استفاده میکنند. که همین منجر به تفاوتهای ساختاری اساسی میشود. که در خواصی مانند میزان تخلخل، توزیع اندازه منافذ، نفوذپذیری و راندمان فیلتراسیون منعکس میشود. فیلترهای فلزی سینرد شده امکان کنترل دقیقتر اندازه، شکل و یکنواختی منافذ را نسبت به پلاستیکها فراهم میکنند و ماتریس حاصل بسیار قویتر، سفتتر و مقاومتر در برابر گرما است. اندازه منافذ فیلتر المنتهای فلزی ممکن است از ابعاد زیر میکرومتر تا ۱ میلیمتر متغیر باشد. این نوع فیلترها عمدتا میتوانند سه شکل مختلف همچون فیلتر المنتهای با پودر فلز (sintered powder metal)، الیاف فلزی (Sintered metal fiber) و به صورت مش فلزی (Sintered wire mesh) ساخته شوند. از نظر تئوری، بهترین نیازهای فیلتر بسیار ریز میتواند توسط یک المنت پودر فلز سینترد (sintered powder metal) ارائه شود. هرچند که تخلل بسیار ریز برای این گونه فیلترها منجر به مقاومت بالا در برابر جریانها میشود.

تخلخل یا نسبت فضاهای خالی به حجم کلی ماتریس را میتوان در محدوده وسیعی با المنتهای فلزی سینترد شده کنترل کرد. در حالی که افزایش تخلخل باعث کاهش مقاومت در برابر جریان عبوری میشود، اما استحکام ماتریس به سرعت کاهش مییابد. برای استحکام مکانیکی معقول، ممکن است لازم باشد که تخلخل با اتخاذ یک روش مناسب محدود شود. در مورد المنت فیلتر، تخلخل ممکن است تا ۷۰٪ یا احتمالاً برای المنت با افت فشار پایین، بیشتر باشد. مزیت خاص المنتهای فیلتر فلزی سینترد شده، جدا از نقطه برش (cut off point) ظریفی که میتوان ارائه داد، استحکام بالای آنها در مقایسه با محیطهای غیر فلزی است که آنها را به ویژه برای کاربردهای فشار بالا جذاب میکند.

فیلترهای فلزی پودری سینترد شده به طور کلی به دو دسته تقسیم میشوند، آنهایی که با فرایند سینتریگ پودر سست فلز در قالب تولید میشوند و آنهایی که از طریق تراکم بالا تولید میشوند. ذرات کروی به عنوان ماده اولیه برای هر دو نوع ترجیح داده میشوند، زیرا آنها به طور یکنواخت ایجاد میشوند و بنابراین اندازه منافذ یکنواختتری را ارائه میدهند. تولید و طبقهبندی ذرات کروی با اتمایزه کردن اسپری و الک کردن نسبتاً آسان است. گریدهای درشتتر فیلترهای فلزی سینترد شده عمدتا از ذراتی با قطر ذرات حدود ۱ میلیمتر تولید میشوند. از آنجایی که اندازه منافذ معمولاً حدود ۱۵٪ از قطر ذرات است، این اندازه منافذ را در حدود ۱۵۰ میکرومتر ایجاد میکند. تولید چنین فیلترهای فلزی متخلخل گران است و بنابراین در این سطح با مشهای سیمی (wire mesh) قابل رقابت نیستند. اما هزینههای ساخت فیلترهای فلزی سینترد با قطر ذرات کوچکتر نسبتاً کمتر است، در حالی که هزینه مشهای بافته شده با کاهش اندازه منافذ افزایش مییابد، هرچند که استحکام مش کاهش مییابد. در شکل ۱ نمونهای از فیلتر المنت پودر فلزی به همراه عکس از ساختار این نوع از المنتها آورده شده است.

برای بیشتر مصارف عمومی، فیلترهای برنزی متخلخل مناسب هستند. برای کارهای سخت که شامل فشارهای بسیار بالا، دماهای بالا یا سیالات خورنده است، عناصر فیلتر ممکن است از فولاد ضد زنگ، مونل، نیکل خالص، Hastelloy، تیتانیوم یا حتی تنگستن سینترد شوند. برنز ، مس و نیکل به آسانی در دماهای پایین سینترد میشوند و بنابراین میتوان انواع مختلفی از اشکال را مستقیماً از پودر فلز در قالبهای فولاد ضد زنگ یا کربن تولید کرد. قالب از یک کوره با فضای محافظ عبور داده میشود تا پودر سینترد شود. شکلهای فشرده یا ماشینی ممکن است به اصلاح بعدی برای باز کردن منافذ سطح نیاز داشته باشند. المنتها را میتوان با تلورانسهای نزدیکتر از آنچه که میتوان با قالبگیری مستقیم تولید کرد و ماشینکاری کرد، اما ماشینکاری باید فقط برای مناطق غیر موثر المنت فیلتر مانند تکمیل شانهها استفاده شود. اگرچه این روشهای معمولی قالبگیری هنوز به طور گسترده مورد استفاده قرار میگیرند، معرفی پرس ایزو استاتیک به این معنی است که میتوان شکلها و اندازههای بسیار متنوعتری را تولید کرد.

المنتهای فولادی ضد زنگ متخلخل ممکن است در مواردی که به استحکام بالا، مقاومت بیشتر در برابر دما و مقاومت بالا در برابر خوردگی نیاز است استفاده شود. عناصر فولادی ضد زنگ متخلخل معمولاً به شکل صفحات یا دیسکهایی تولید میشوند که مستقیماً برای ساخت المنت فیلتر استفاده میشوند. مادهای که معمولاً به کار میرود فولاد ضد زنگ معادل BS304S15 است، اما حداکثر محتوای کربن آن ۰.۰۵٪ است. در جایی که فلز جامد در معرض حمله قرار میگیرد، خوردگی فلز متخلخل به دلیل مساحت سطح بیشتر در معرض خوردگی خواهد بود. فیلتراسیون ریز ارائه شده توسط المنتهای فلزی متخلخل، همراه با تخلخل کنترل شده که یک درجهبندی مطلق واقعی را تضمین میکند، آنها را به انتخابی جذاب برای کاربردهای با وظیفه سنگین و دمای بالا تبدیل میکند.

این مدل از فیلترها علاوهبر ارائه ظرفیت بالای نگهداری آلایندهها، مزیت تمیز کردن یک المنت فیلتر را دارد به طوری که میتوان آن را به طور مکرر مورد استفاده مجدد قرار داد، هرچند که ممکن است به روشهای قویتری نسبت به شستشوی معکوس ساده، مانند تمیز کردن اولتراسونیک و/یا شیمیایی نیاز داشته باشد.

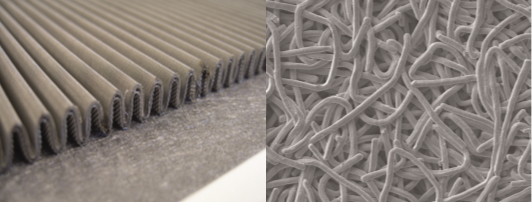

مدیاهای فیلتر الیاف فلزی از رشتههای فلزی بسیار نازک (۱ تا ۸۰ میکرومتر) تشکیل شده است که به طور یکنواخت برای تشکیل یک ساختار سهبعدی غیر بافته شده در نقاط تماس قرار گرفتهاند. این مدیاها به صراحت برای فیلترهای سطحی یا عمقی طراحی شدهاند. جهت ساخت این فیلتر المنتها از ساختار تک یا چند لایه استفاده میشود. در میان اشکال مختلف میتوان به الیاف خرد شده و نمد سوزنی اشاره کرد. الیاف خرد شده را میتوان در عملیات مرطوب استفاده کرد. اشکال نمدی سوزنی متشکل از الیاف فلزی اغلب برای تولید یک محیط سفت و سخت سینترد میشوند. الیاف فلزی از انواع آلیاژهای فلزی تولید میشوند. شامل فولاد ضد زنگ، نیکل، آلیاژ نیکل و آلیاژهای مقاوم در برابر دمای بالا میباشد.

محیط فیبر فلزی در کاربردهای فیلتر هوا و مایع که در آن درجه حرارت و مقاومت شیمیایی بالایی مورد نیاز است استفاده میشود. آنها را میتوان به شکل فیلترهایی با یکپارچگی ساختاری بالا جوش داد. فیلترهای الیافی فلزی قابل تمیز کردن و استفاده مجدد هستند.

مدیاهای الیاف فلزی سینترد شده از الیاف بلند با قطرهای کنترل شده ساخته شدهاند و یکی از ویژگیهای برجسته چنین محیطهایی تخلخل بسیار بالای آنها است. این مقدار دو برابر مدیاهای معمولی مبتنی بر پودر است. مزایای دیگر این نوع المنتها مقاومت بسیار کمتر در برابر جریان و ظرفیت نگهداری آلودگی بیشتر است.

تراکم سیمهای منفرد در یک مش تا حد زیادی به تضمین پایداری مش و بنابراین ثابت بودن روزنههای مش کمک میکند، اگر مش در هنگام استفاده در معرض حرکت یا لرزش باشد. در مواردی که به پایداری مطلق نیاز است، این امر میتواند با فرایند سینترینگ مش به دست آید، به طوری که لایههای سیمها در نقاط تماس خود به هم جوش میخورند و المنتهای یک پارچهای را ایجاد میکند. لایههای زیرین این المنت فیلترها معمولاً از مش درشت هستند تا استحکام را فراهم کنند. سپس یک یا دو لایه از مش ریز برای فیلتر کردن وجود خواهد داشت که با یک لایه پشتیبان درشتتر روی آن قرار دارد. رتبهبندی اسمی (nominal ratting) برای چنین مدیاهایی میتواند تا ۵ میکرومتر باشد. فرایند سینترد شدن همچنین استفاده از سیمهای ظریفتر را امکانپذیر میسازد که منجر به ایجاد یک منطقه با تخلخل بالاتر، با کاهش متعاقب مقاومت در برابر جریان و افزایش ظرفیت نگهداری گرد وغبار میشود. المنتهای مش فلزی سینترد دارای مزیت بزرگ دیگری نیز هستند که آنها را میتوان بدون خطر از هم پاشیدگی موضعی برش و شکل داد، به گونهای که این فرایند برای مشهای سینترد نشده امکان پذیر نیست.

سینترینگ در حفظ پایداری مشهای چند لایه اهمیت بیشتری دارد. ساختارهای کامپوزیتی از مش سیمی، متشکل از چندین لایه توری متخلخل با هم، با هدف تولید یک ورق متخلخل با استحکام بالا با دوام بیشتر از مش تک لایه است. در عین حال، ساختار لایه، فیلتراسیون در عمق را با افزایش ظرفیت نگهداری خاک فراهم میکند. مشهای سیمی، معمولا برای ایجاد ساختار یک پارچه و برای حفظ دقت روزنههای ایجاد شده در هنگام بافته شدن آن سینترد میشوند. المنتهای مشهای سیم معمولاً چیندار هستند و برای کاربرد های با فیلتراسیون سطحی استفاده میشوند، در حالی که کارتریجهای مش سینترد شده میتوانند توسط فیلتراسیون عمقی نیز انجام میشوند. مشهای سیمی را میتوان لمینیت کرد و سپس با هم سینترد کرد تا یک محیط ضخیم با تغییرات دقیق در اندازه منافذ در میان محیط ایجاد شود.

شناخته شدهترین فرمت برای مش سیم سینترد شده، فرم چند لایه است که امکان ساخت محیط فیلتراسیون سطحی با منافذ ریز با استحکام مکانیکی بسیار بالا را فراهم میکند. یک مدل پنج لایه توسط چندین شرکت معتبر با نام تجاری p l a t e ارائه میشود، با این حال، پارچه سیمی متخلخل چند لایه با هر تعداد لایه از مواد موجود است که کاربر نهایی میخواهد آن را مشخص کند.

مش سیمی سینترد شده معمولاً از فولادهای ضد زنگ تولید میشود (۳۰۴L و ۳۱۶L محبوبترین فرمها هستند)، اما فلزات دیگری مانند فسفر، برنز نیز در دسترس هستند، در حالی که آلیاژهای دیگری مانند Hastelloy را میتوان عرضه کرد.

برای فرایند سینترینگ برای هر کاربرد خاصی باید عوامل زیادی را در نظر گرفت. در جدول ۱ تعدادی از پارامتر عملکردی فیلترهای سینترد فلزی آورده شده است. با این حال، تأکید میشود که عملکرد نسبی مدیاهای مختلف میتواند به طور گستردهای با ماهیت سیالی که باید فیلتر شود و شرایط عملکردی از جمله نرخ فیلتراسیون متفاوت باشد. سه عامل مهم از جمله سرعت سیال از طریق محیط فیلتر، ویسکوزیته سیال و ویژگیهای ذرات وجود دارد که باید در انتخاب فیلتر های سینترد نظر گرفته شود. در رابطه با ویژگیهای مهم ذرات میتوان به شکل، اندازه و چگالی و جنس ذرات اشاره نمود. به عنوان مثال ذرات کاتالیستی که در فرایند کراکینگ کاتالیستی استفاده میشوند و برای فیلتراسیون آنها از فیلترهای سینترد استفاده میشوند. ذراتی سخت و منظم هستند و کیکهای تراکم ناپذیری را تشکیل می دهند و برای فیلتراسیون سطحی مناسب هستند. به منظور تسهیل در فرایند انتخاب نوع فیلتر المنتهای فلزی اطلاعات تکمیلی در جدول ۱ آورده شده است. در جدول ۲ نیز چهار نوع مختلف مدیای فلزی ساخت شرکت pall با استفاده از پارامترهایی مانند گذردهی هوا، ظرفیت نگهداری الایندهها و.. با هم مقایسه شده است. که حداکثر اندازه منافذ برای همه آنها تقریباً ۳۰ میکرومتر است.

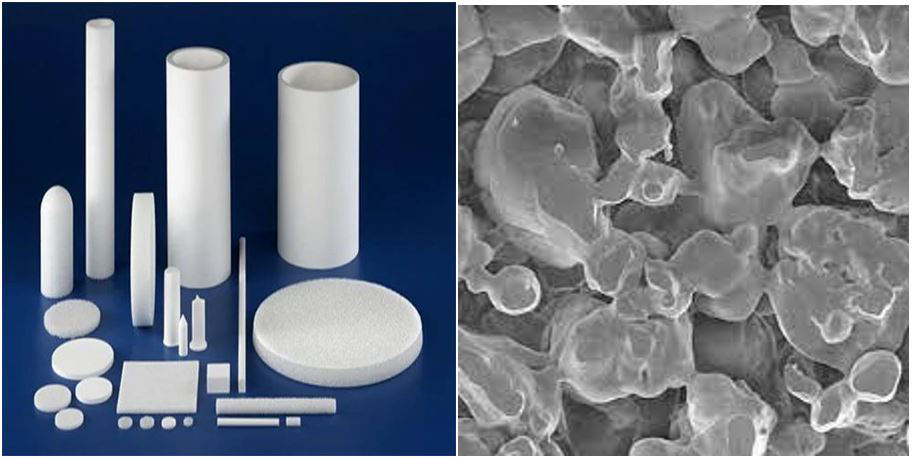

المنت فیلترهای پلیمری سینترد عمدتا با روشهای خاصی از پودر ترموپلیمر با وزن مولکولی بالا سینترد میشوند. اندازه منافذ و ویژگیهای فیلتراسیون با انتخاب دقیق پودر آسیاب شده کنترل میشود تا ذرات را در محدوده ۵ تا ۲۰۰ متر حفظ کند. المنتها در قالبهای جداگانه با طراحی خاص ساخته میشوند. المنتهای پلاستیکی سینترد شده برای فیلتر هوای فشرده و برای استفاده عمومی در محیطهایی که دما از ۸۰ درجه سانتیگراد تجاوز نمیکند استفاده میشود. تعدادی از نمونههای المنتهای پلاستیکی سینترد در شکل ۳ آورده شده است. از جمله موادی که به عنوان پایه این گونه از المنتها استفاده میشوند میتوان به به پلی پروپیلن متخلخل و پلی اتیلن متخلخل که بیشتر شناخته شده هستند و انواع دیگری از پلیمرهای متخلخل مانند پلی تترا فلوئورواتیلن (PTFE) و پلی وینیلیدین فلوراید (PVDF) اشاره نمود.

فیلتر المنتهای سرامیکی سینترد شده در اندازههای بسیار متفاوت ساخته میشوند. این المنتها در طول بیش از ۱ متر موجود هستند. از ویژگیهای مهم این نوع المنتها مقاومت دمایی بسیار بالا است. دمای عملیاتی ۹۰۰ تا ۱۰۰۰ درجه سانتیگراد برای این نوع المنت امکانپذیر است و با تکنولوژیهای پیشرفته تا ۱۶۰۰ درجه سانتیگراد قابل استفاده هستند. اندازه منافذ به طور گسترده از ۱۰۰ میکرومتر تا ۱ میلی متر، با میانگین تخلخل ۳۵ تا ۴۵ درصد متغیر است. از نظر مقاومت شیمیایی، سرامیکها در محدوده pH 1 تا ۹ استفاده میشوند (لازم به ذکر است که مقاومت شیمیایی یک محیط سرامیکی به شرایط عملیاتی بستگی دارد و باید برای هر کاربرد خاص به دقت بررسی شود). تطبیقپذیری محیطهای سرامیکی متخلخل آنها را به ویژه برای طیف وسیعی از کاربردهای فیلتراسیون موثر میکند.

آزمون استاندارد برای اندازه گیری اندازه حفرات (pore size) فیلترهای سینترد فلزی

برای تعیین عملکرد فیلتر المنتهای سینترد از آزمونهای استاندارد مشخصی استفاده میشوند. بسته به نوع سیال و جنس ماده سازنده آزمون مد نظر انتخاب خواهد شد.

در جدول زیر لیستی از استانداردهای مناسب برای آزمون این نوع فیلترها آورده شده است.

ساخت فیلترهای به صورت سینترد عمدتا شامل چند مرحله اصلی هستند که در ادامه به آنها اشاره شده است:

انتخاب جنس ماده اولیه: ماده اولیه باید مطابق با سیالی که باید فیلتر شود، شرایط عملیاتی (دما، فشار و ..) و در نظر گرفتن هزینهها و امکان ساخت انتخاب شود. همانگونه که در پیشتر نیز ذکر شد مواد متفاونی از جمله انواع فلزات، پلیمرها و سرامیکها میتوانند به عنوان ماده اولیه در نظر گرفته شود. و جهت تهیه ماده اولیه ساخت میتوان از آسیاب کردن، اتمایزه کردن و یا تجزیه شیمیایی استفاده نمود.

قالبگیری ذرات پودری: پودر فلز در قالب ریخته میشود و در دمای اتاق تحت فشار بالا شکل میگیرد. اعمال فشار عمدتا بستگی به میزان کشسانی فلز دارد. نحوه قالبگیری میتواند به صورت معمولی یا به صورت پرس ایزوتروپیک که پودر فلز به صورت شعاعی وارد میشود تشکیل شوند. مزیت دیگری نیز دارد که امکان کنترل دقیق ضخامت فلز متخلخل را فراهم میکند و استفاده از طیف وسیعی از فلزات مختلف را تسهیل میکند.

فرایند پیوند حرارتی یا سینترینگ : در این مرحله ذرات فلز در دماهای بالا بدون رسیدن به نقطه ذوب خود پیوند داده میشوند. و پس از پیوند شدن با یکدیگر به صورت ساختار مستحکم ایجاد میشوند.

فرایند سینترینگ

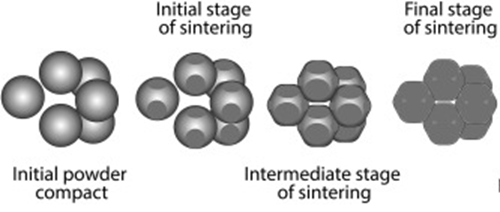

از مهم ترین مزیتهای کلیدی سینترینگ این است که میتوان یک ماده را بدون ذوب شدن به یک ساختار یکپارچه تبدیل کرد، زیرا نیروی محرکه کاهش انرژی سطحی است، که زمانی رخ میدهد که یک پودر (سطح ویژه بالاتر) به یک جزء حجیم (سطح خاص کوچکتر) تبدیل شود. اگرچه بسیار پیچیده است، اما این فرآیند را میتوان از طریق سه مرحله اساسی توصیف کرد، همانطور که به صورت شماتیک در شکل ۴ ارائه شده است. در مرحله اول فرایند سینترینگ، گردنها بین ذرات در تماس تشکیل شده و رشد میکنند. در مرحله میانی، رشد دانه شروع میشود و حفرههای بین ذرهای تمایل دارند گرد شوند، اگرچه هنوز به هم مرتبط هستند. در مرحله نهایی سینترینگ، رشد دانه ها اتفاق میافتد و منافذ به صورت حفرههای کروی به هم میپیوندند. علاوهبر حرارت دادن، سینترینگ به کمک فشار را میتوان با فشار اعمال شده خارجی برای تسهیل حذف منافذ و رسیدن به فیلتراسیون ریزتر انجام داد .

مدیاهای فلزی سینترد شده با فشار دادن پودر فلز به صورت ورق یا لولههای متخلخل و به دنبال آن پخت با دمای بالا تولید میشوند. ترکیب پارامترهایی از جمله اندازه پودر، عمل پرس و فرایند سینترینگ، قدرت و نفوذپذیری المنت متخلخل را مشخص میکند. اندازه منافذ محیط فلزی سینترد شده با استفاده از استانداردهایی که در بخش بعد به آنها اشاره شده است تعیین میشوند.

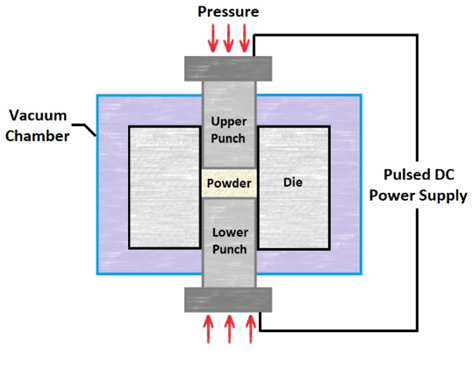

سینترینگ جریان الکتریکی پالسی یک فناوری پیشرفته است که برای تجمیع پودرهای طیف گستردهای از مواد استفاده میشود. در این روش سینترینگ، ترکیبی از فشردهسازی تک محوری و جریان الکتریکی مستقیم پالسی برای پخت نمونه در دماهای مورد نظر اعمال میشود. دمای مورد نیاز با عبور جریان الکتریکی از نمونه حاصل میشود. و گرما را با استفاده از اثر ژول، بدون هیچ منبع گرمایش خارجی، فراهم میکند. این روش امکان ساخت مواد دانه ریز با چگالی نزدیک را فراهم میکند و از رشد (انبساط دانه) دانهها به دلیل سرعت گرمایش بالا جلوگیری میکند، همچنین در این فرایند دمای کمتری برای سینترینگ مورد نیاز است و مدت زمان فرایند کوتاهتر میشود. شکل ۳ به صورت شماتیک فرآیند جریان الکتریکی را نشان میدهد.

فرایند سینترینگ بستر پودری (PBF) شامل چندین تکنیک، مانند ذوب پرتو الکترونی (EBM)، تف جوشی لیزری انتخابی (SLS) و ذوب لیزری انتخابی (SLM) است. منبع گرمایش، یعنی پرتوهای لیزر یا الکترونی، پودر را برای ساختن یک لایه ذوب میکند. سپس پودر اضافی حذف میشود.

موسسه Fraunhofer اولین بار SLM را در سال ۱۹۹۵ پیشنهاد کرد و توسط شرکت MCP در سال ۲۰۰۳ توسعه یافت. تا این مرحله، تجهیزات تجاری موجود توسط شرکتهای مختلفی مانند EOS، Concept Lase و ILT توسعه یافتهاند. SLM یک فناوری دقیق است که برای تشکیل ساختارهای فلزی پیچیده استفاده می شود. عملیات SLM در یک محفظه گاز بی اثر اجرا میشود که در آن یک پخش کننده پودر پودر فلز را تامین میکند و یک لیزر با چگالی بالا سطح را اسکن میکند. لیزر پودر را ذوب میکند تا پودر فلزی را ذوب کند. این کار لایه به لایه تا تشکیل مواد حجیم طراحی شده توسط پیوند متالورژیکی ادامه مییابد.

افت فشار در فیلترهای سینترد

در این فیلترها افت فشار عمدتا تا یک مقدار نهایی و یک نواخت بالا میرود و سپس جهت استفاده مجدد باید فرایند شست و شوی معکوس انجام شود. در نمودار زیر نمونهای از افت فشار و چرخه های مکرر شست و شو آورده شده است. در این روش زمانی که ضخامت کیک فیلتراسیون ایجاد شده به نقطهای افزایش مییابد که افت فشار جریان سیال برای یک شرایط جریان و ویسکوزیته معین به حداکثر برسد، شرایط پایانی حاصل میشود. سپس فیلتر با استفاده از یک جریان گاز معکوس تمیز میشود که به طور موثر مواد جامد را از سطح مدیا حذف میکند. همچنین جامدات را میتوان از طریق شستشوی معکوس دوغابی، یا تخلیه کیک مرطوب شست و شو داد.

فیلترهای سینترد به باتوجه به ویژگیهای منحصر به فرد خود از جمله مقاومت در برابر فشار، حرارت و مواد شیمیایی، میتواند یک یک انتخاب ایدهآل برای طیف گستردهای از کاربردهای صنعتی هستند. این فیلترها علاوه بر کاربرد آنها در شرایط سخت، با توجه به مکانیسم و نوع ساختار، عمدتا فیلترهای قابل تمیز کردن و استفاده مجدد هستند و بنابراین امکان استفاده طولانی مدت از آنها وجود دارد. بنابراین نوع این فیلترها میتوانند نقش مهمی در تضمین کیفیت محصول نهایی و کاهش هزینههای نگهداری داشته باشند. همچنین همانگونه که ذکر شد انواع مختلفی از فیلترهای سینترد با جنسهای مختلف فلزی، سرامیکی، پلیمری موجود هستند که میتوانند براساس عواملی همچون نوع سیال، شرایط عملیاتی دما و فشار، مقاومت شیمیایی، اندازه ذرات و.. انتخاب شوند.

البته قابل ذکر است هزینه تمام شده این مدل از فیلترها در برخی از موارد که نیاز به فیلتراسیونهای با دقت بالا و جنس خاصی نیاز باشد ممکن بسیار بالا باشد. همچنین تکنوژیهای ساخت این نوع فیلتر دارای پیچیدگیها و شرایط خاصی است که برای انتخاب این مدل فیلترها باید مد نظر قرار داد.

نویسنده: فروغ خلیلی

ذخیره پست

ذخیره پست